Основные этапы процесса центробежного литья

2025-10-13

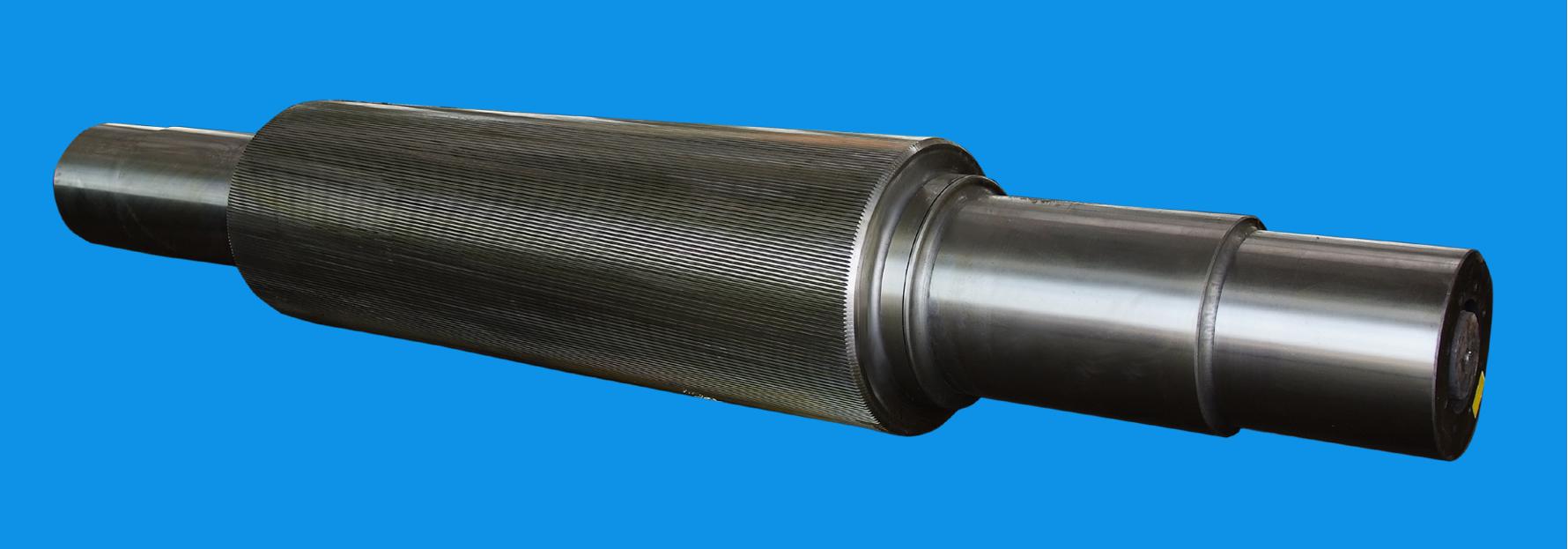

Это основной процесс производства валков из отбеленного чугуна. Он использует центробежную силу для достижения послойной кристаллизации расплавленного металла. Производственный процесс включает такие ключевые этапы, как подготовка формы, подготовка расплавленного металла, центробежное литье, термическая обработка и финишная обработка. Его основное преимущество — повышенная твердость и износостойкость наружного слоя валка.

Валы из отбеленного чугуна широко используются в металлопрокатной промышленности благодаря сочетанию высокой твердости наружного слоя (до HS80-90) и прочности внутреннего слоя. Центробежное литье использует центробежную силу, создаваемую вращающимся кристаллизатором, для быстрого затвердевания высоколегированного чугуна на внутренней стенке формы, образуя плотный наружный слой. Затем стержень медленно охлаждается, образуя прочную матрицу, что обеспечивает градиент характеристик «твердый наружный слой, прочный внутренний слой». По сравнению с традиционным литьем эта технология позволяет снизить количество таких дефектов, как усадочные раковины и включения, продлевая срок службы валков более чем на 30%.

| Этапы | Стержневые операции | Ключевые технические моменты |

| Подготовка формы | Очистите и разогрейте форму до 200–300 °C, затем распылите разделительный состав. | Скорость вращения фильеры необходимо регулировать в зависимости от диаметра валков (обычно 800–1200 об/мин) для обеспечения равномерной центробежной силы. |

| Подготовка формы | Наружный слой изготовлен из высокоуглеродистого высокохромистого чугуна (содержание Cr 2,5–3,0%), а стержень – из низколегированного чугуна. Сначала залейте внешний слой расплавленного металла, дождитесь его затвердевания в течение 5–10 минут, затем залейте стержень. Форму вращайте до полного затвердевания. Проведите ступенчатый отжиг (600–800 °C в течение 4–6 часов) для снятия внутренних напряжений и контроля твердости. Отшлифуйте тело ролика до точности размеров IT6 и шероховатости поверхности Ra ≤ 0,8 мкм. | Углеродный эквивалент наружного слоя следует контролировать на уровне 3,2–3,6%, чтобы предотвратить выделение графита, влияющее на твёрдость. |

| Центробежное литье | Стержневые операции | Скорость затвердевания наружного слоя должна составлять 2–5 °C/с для формирования структуры белого чугуна. |

| Термообработка | Очистите и разогрейте форму до 200–300 °C, затем распылите разделительный состав. | Индукционная закалка позволяет дополнительно повысить твёрдость поверхности, при этом глубина закаленного слоя составляет 15–19 мм. |

| Окончательная обработка | Наружный слой изготовлен из высокоуглеродистого высокохромистого чугуна (содержание Cr 2,5–3,0%), а стержень – из низколегированного чугуна. Сначала залейте внешний слой расплавленного металла, дождитесь его затвердевания в течение 5–10 минут, затем залейте стержень. Форму вращайте до полного затвердевания. Проведите ступенчатый отжиг (600–800 °C в течение 4–6 часов) для снятия внутренних напряжений и контроля твердости. Отшлифуйте тело ролика до точности размеров IT6 и шероховатости поверхности Ra ≤ 0,8 мкм. | Чтобы избежать шлифовальных трещин, используйте мелкозернистый шлифовальный круг (зернистость 80–120) и низкую подачу. |