Модернизация «сердца» резинового оборудования: почему чугунные ролики стали «королями долговечности» производственных линий?

2025-07-07

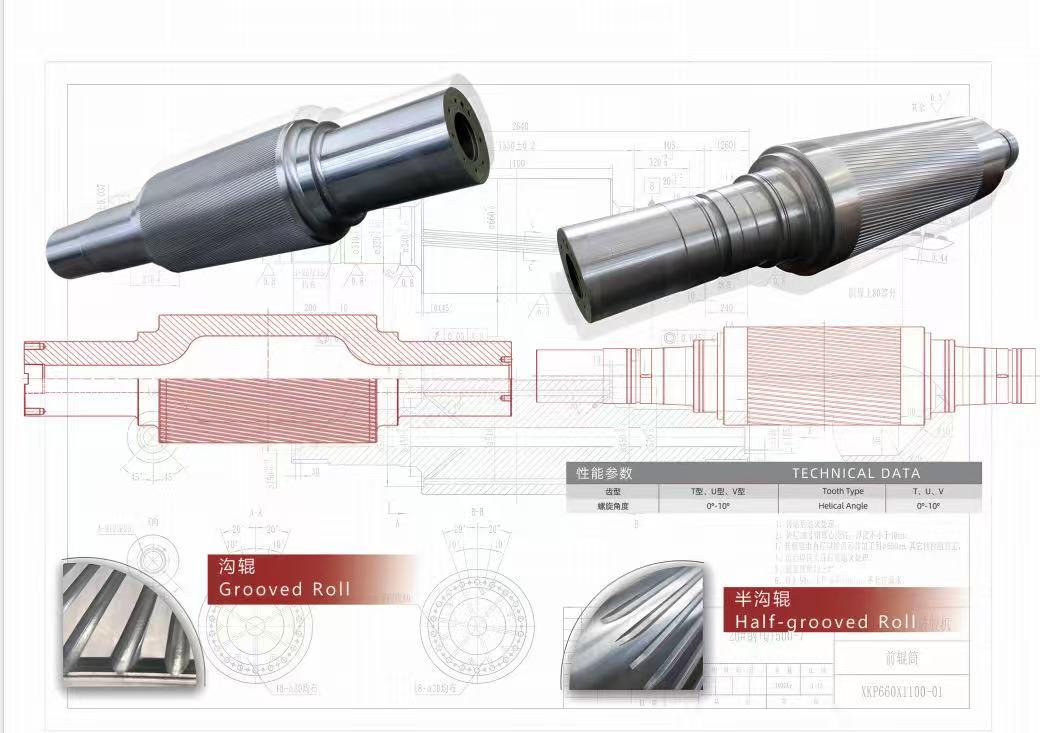

На линии производства резинотехнических изделий всегда молчаливо несут основную нагрузку пара «железных братьев» — это «сердце» каландра и экструдера, а также ключевой узел для формования резинового сырья — валик. От протектора шины до точности формования уплотнителя производительность валика напрямую определяет равномерность толщины, чистоту поверхности и даже эффективность и стоимость всей производственной линии.

Однако традиционные валики часто становятся болевой точкой производственной линии из-за «долговечности»: частый износ приводит к остановке и замене валиков, снижение точности поверхности влияет на качество продукции, а также высокие затраты на ремонт... До появления валиков из отбеленного чугуна эта ситуация была полностью переписана. Сегодня поговорим о том, какие эксплуатационные преимущества имеет этот валик «черной технологии», способный сделать «сердце» резинотехнической техники прочнее?

Ⅰ. Износостойкость Hardcore: используйте «стальную броню», чтобы выдерживать десятки миллионов трений

Основное противоречие обработки резины заключается в высокой вязкости сырья и высокой прочности поверхности ролика. От подачи до формования кусок резины должен пройти сотни экструзии и сдвигов между роликами, и каждый контакт представляет собой «шлифовку» поверхности ролика. Твердость обычных чугунных роликов обычно составляет HB200-240 (твердость по Бринеллю). Столкнувшись с условиями высокой нагрузки, их часто приходится капитально ремонтировать каждые 3-6 месяцев; в то время как охлажденные чугунные ролики используют специальный «процесс охлаждения» (быстрое охлаждение поверхности во время литья) для формирования слоя ледебурита на поверхности с твердостью до HRC50-60 (твердость по Роквеллу), что эквивалентно 2-3 раза больше, чем у обычной стали!

Эта структура «жесткая снаружи и жесткая внутри» делает поверхность валика похожей на слой «стальной брони»: на производственной линии непрерывного каландрирования бутилкаучука (высокая вязкость, легкость износа) срок службы валика из охлажденного чугуна может достигать 2-3 раз больше, чем у обычных валиков, что значительно снижает частоту замены валиков. Измеренные данные крупного шинного завода показывают, что после перехода на валики из охлажденного чугуна годовой простой одной каландровой линии сокращается на 40%, а затраты труда и времени только на замену валиков сокращаются более чем на один миллион юаней.

Ⅱ. Противоусталостная «долговечная»: отсутствие деформации при высокой температуре и высоком давлении

Еще одной важной проблемой обработки резины является «термическое испытание». Валики каландра необходимо непрерывно нагревать паром или теплопередающим маслом (температура обычно составляет 80-120 ℃), а экструзия шнека экструдера и валика будет создавать локальную высокую температуру. Обычный чугун склонен к «термической усталости» при длительных термических циклах — поверхностный слой образует микротрещины из-за многократного расширения и сжатия, которые постепенно расширяются до отслоения, что приводит к браку ролика.

«Врожденное преимущество» охлажденного чугуна заключается в его высоком содержании углерода и кремния (содержание углерода 3,0%-3,8%, содержание кремния 1,8%-2,5%). Добавление кремния может подавлять сфероидизацию карбидов и улучшать высокотемпературную стабильность матрицы; а плотная структура, образованная в процессе охлаждения, может лучше противостоять воздействию термического напряжения. Эксперименты показали, что в условиях постоянной температуры 100°C + периодической нагрузки коэффициент сохранения прочности на разрыв у охлажденных чугунных роликов на 30% выше, чем у обычного чугуна. После 1000 часов непрерывной работы изменение размеров все еще контролируется в пределах 0,05 мм, что полностью соответствует требованиям «нулевой деформации» прецизионной прокатки.

Ⅲ. Поверхность «самовосстановления»: сохраняйте точность дольше

Резиновые изделия предъявляют чрезвычайно высокие требования к точности поверхности: погрешность глубины рисунка протектора шины должна контролироваться в пределах ±0,1 мм, а допуск размеров медицинских резиновых заглушек должен достигать даже ±0,02 мм. Любые крошечные дефекты на поверхности ролика (такие как царапины и пятна ржавчины) могут быть увеличены до фатальных дефектов на изделии.

«Скрытое мастерство» отбеленного чугуна заключается в плотности его микроструктуры. Традиционный чугун легко скрывает грязь из-за дефектов литья (таких как поры и усадка), в то время как отбеленный чугун имеет плотную структуру поверхности без рыхлости и пористость менее 1% (около 3%-5% для обычного чугуна) за счет «литья в форму + процесса охлаждения». Эта «гладкая и плотная» поверхность может не только уменьшить адгезию резинового сырья (уменьшая частоту очистки на 15%-20%), но и достичь определенной степени «самовосстановления» за счет «вторичного упрочнения» поверхностных карбидов при небольшом износе — мелкие царапины будут заполнены и уплотнены последующей экструдированной резиной, повторно формируя плоскую поверхность и продлевая срок сохранения точности.

Ⅳ. «Расчет» стоимости: полная стоимость жизненного цикла производительность дробление

Некоторые могут спросить: «Цена валков из холоднокаленого чугуна на 20%-30% дороже обычных валков. Действительно ли это экономически эффективно?» Ответ скрыт в полной стоимости жизненного цикла.

Возьмем в качестве примера линию каландрирования с годовым объемом производства 1 миллион шин:

• Обычный валик: цена за единицу 50 000 юаней/шт., срок службы 8 месяцев, необходимо заменять 1,5 раза в год, годовые затраты = 50 000 × 3 = 150 000 юаней + потери от простоя около 200 000 юаней;

• Чугунный валик с отбеленным литьем: цена за единицу 65 000 юаней/шт., срок службы 24 месяца, необходимо заменять только 0,5 раза в год, годовые затраты = 65 000 × 1 = 65 000 юаней + потери от простоя около 50 000 юаней;

Это может сэкономить 235 000 юаней всего за один год, не говоря уже об улучшении доверия клиентов за счет стабильного качества продукции и оптимизации производительности труда за счет сокращения замены валиков. Для резиновых компаний с крупномасштабным производством этот счет ясен с первого взгляда.

Хорошие ролики — «невидимый источник прибыли» производственных линий

Сегодня, когда резиновая промышленность переходит от «масштабного расширения» к «качественному обновлению», надежность и экономичность оборудования стали основой корпоративной конкурентоспособности. Холодный чугунный ролик переопределил «стандарт ролика» с его комплексными преимуществами «высокой твердости, длительного срока службы, стабильной точности и низкой стоимости полного цикла» — это не только расходный материал, но и «стабилизатор» эффективности производственной линии, «гарант» качества продукции и «невидимый промоутер» корпоративной прибыли.

В следующий раз, когда вы зайдете в резиновый цех, вам стоит пристальнее взглянуть на пару «железных братьев», которые вращаются бесшумно: их «жесткое ядро» скрывает эволюционный код промышленного производства от «пригодного к использованию» до «простого в использовании». Обменивайтесь комментариями на почтовый ящик helen@baofeng.net.cn