Комплексный анализ оборудования для переработки резины: от дробления до переработки, расшифровка основного оборудования для «возрождения» резиновых отходов

2025-12-02

В условиях глобальных целей «двойного углерода» и развития экономики замкнутого цикла регенерированная резина, являясь основным продуктом для утилизации резиновых отходов, стала важным фактором, способствующим «зеленой» трансформации резиновой промышленности. Комплексная линия по производству регенерированной резины включает в себя скоординированную работу нескольких этапов, включая предварительную обработку, десульфурацию, рафинирование и вспомогательные процессы, при этом каждый тип оборудования оснащен ключевыми технологиями. Компания Dalian Baofeng Machinery Manufacturing Co., Ltd. — профессиональный производитель. В данной статье мы начнем с описания производственного процесса и систематически рассмотрим классификацию, функции и технические характеристики оборудования для переработки регенерированной резины, что послужит справочным пособием для специалистов и исследователей отрасли.

I.Оборудование предварительной обработки: «Первичный отбор и очистка» резиновых отходов

Предварительная обработка — это первый этап производства регенерированной резины, целью которого является преобразование резиновых отходов (таких как изношенные шины, шланги и ленты) из их сложных форм в однородное сырье, пригодное для последующей переработки. Основными задачами этого этапа являются удаление примесей, уменьшение размера частиц и гомогенизация материала, что напрямую влияет на эффективность последующей десульфурации и качество продукта.

1.Дробильное оборудование: разделение «больших объёмов» на «маленькие единицы»

Резиновые отходы в основном имеют форму блоков или композитных структур со стальной проволокой/волокнами (например, покрышки), которые необходимо измельчить и отделить от резиновых компонентов с помощью дробильного оборудования.

Измельчитель шин: специально разработан для переработки изношенных шин и обычно состоит из ножевого блока, сита и двигателя. Высокоскоростные вращающиеся легированные ножи режут и измельчают шины, образуя фрагменты размером 5–50 мм (включая стальную проволоку). Некоторые высококлассные модели оснащены магнитной сепарацией для одновременного отделения стальной проволоки (например, немецкая серия TITAN).

Измельчитель резины: для резиновых отходов без металлических включений (например, отработанных подошв обуви и резиновых шлангов) применяется структура дробления срезом или экструзией, что обеспечивает более мелкий размер частиц на выходе (2–20 мм) и позволяет избежать чрезмерного дробления, приводящего к образованию пыли.

Двухвальный измельчитель: новое оборудование, которое измельчает материалы с помощью двух наборов лезвий, вращающихся в противоположных направлениях. Он подходит для переработки крупногабаритной высокопрочной резины (например, конвейерных лент), обеспечивая высокую эффективность дробления и низкий уровень шума.

2.Оборудование для очистки: удаляет поверхностные загрязнения.

Резиновые отходы часто содержат прилипшую к ним грязь, масло, пигменты и т. д., и их необходимо очищать для повышения однородности последующей десульфурации.

Машины для очистки резины: в основном барабанного или лоткового типа, используют горячую воду (50–80 °C), моющие средства (например, поверхностно-активные вещества) и механическое перемешивание для растворения и смывания поверхностных загрязнений. Некоторые модели оснащены функцией дегидратации (центробежной сушки) для снижения энергопотребления при последующей сушке.

Флотационная машина: для резиновых материалов, содержащих лёгкие примеси (например, пластиковую плёнку и волокна), используется разница в плавучести воды для их отделения. Лёгкие примеси выводятся потоком воды, а тяжёлые резиновые материалы оседают на дно и собираются.

3.Оборудование для магнитной сепарации и просеивания: точно отделяет нерезиновые компоненты.

Сепаратор с постоянными магнитами: устанавливается над лентой конвейера и использует сильное магнитное поле для адсорбции магнитных примесей, таких как стальная проволока и железные гвозди, в измельченном резиновом материале, тем самым предотвращая повреждение оборудования, расположенного ниже по технологической цепочке (например, шнековых экструдеров).

Вибросито: отделяет слишком крупные частицы (не полностью измельченные) или слишком мелкий порошок (влияющий на реакцию десульфурации), сортируя их через сита с различными размерами ячеек, гарантируя, что размер частиц материала будет однородным (обычно контролируемым в пределах 5–20 мм).

II.Оборудование для десульфурации: «Устройство для активации ядра» для регенерированной резины

Десульфурация — ключевая технология производства регенерированной резины. Её цель — разрушить поперечные связи (серные связи) между молекулярными цепями резины физическими, химическими или биологическими методами, восстанавливая пластичность резины с сохранением максимально возможной длины исходной молекулярной цепи (избегая чрезмерной деградации). В зависимости от технологического подхода оборудование для десульфурации можно разделить на три основные категории: физические методы, химические методы и новое экологичное оборудование.

1.Оборудование физической десульфурации: низкая температура, высокая эффективность, экологичность.

Разрыв серных связей посредством механического сдвига, удара или электромагнитной энергии позволяет не использовать большие объемы химических реагентов, что соответствует тенденции экологически чистого производства.

Внутренний смеситель (традиционная физическая десульфурация): Несмотря на название «внутренний смеситель», он в основном используется для низкотемпературной десульфурации в процессах регенерированной резины. Он медленно разрушает серные связи за счёт сдвига ротора и выделения тепла при трении (120–160 °C) в сочетании с проникновением смягчающих агентов (например, сосновой смолы). Преимущества включают в себя отработанное оборудование и низкую стоимость; недостатки — длительное время десульфурации (20–30 минут на партию) и высокое энергопотребление.

Шнековый экструдер (динамическая десульфурация): один из основных видов оборудования, использующий двухшнековую или одношнековую конструкцию. Материал подвергается сдвигу, сжатию и нагреванию (180–220 °C) в цилиндре, при этом одновременно впрыскиваются смягчающий агент и водяной пар. Ванна динамической десульфурации (соответствующая шнековому экструдеру) обеспечивает непрерывное производство, сокращая время десульфурации до 10–15 минут. В настоящее время эта технология является наиболее широко используемой в Китае (например, «одноступенчатая» линия динамической десульфурации компании из Шаньдуна).

Оборудование для микроволновой десульфурации: новая технология, использующая проникающую способность микроволн для прямого нагрева молекул резины (внутренний нагрев до 150–200 °C) и избирательного разрыва серных связей. Преимущества включают равномерный нагрев, короткое время нагрева (3–5 минут на партию) и отсутствие сброса сточных вод; недостатки – высокие инвестиции в оборудование и необходимость решения проблемы согласования однородности микроволнового поля с диэлектрическими потерями в резине (в настоящее время используется в основном в лабораториях или на высокопроизводительных производственных линиях).

2.Оборудование для химической десульфурации: сильная реакционная среда, глубокая активация

Эффективная десульфурация достигается путем взаимодействия серных связей с химическими реагентами, такими как сильные щелочи и сильные окислители, но это требует высокой коррозионной стойкости оборудования.

Высокотемпературный реактор высокого давления: NaOH, сульфит натрия и другие реагенты добавляются в паровую среду высокого давления (2,0–3,0 МПа, 200–250 °C) для проведения реакций омыления или восстановления с участием серных связей. Преимущество — полная десульфурация; недостаток — образование щелочных сточных вод, требующих установки нейтрализующей очистки и высоких затрат на охрану окружающей среды (постепенно заменяемых физическими методами).

Ванна химической пропитки: используется на этапе предварительной обработки. В ней измельченные резиновые блоки погружаются в химический раствор (например, раствор дисульфида) для размягчения сшитой структуры. Обычно используется в сочетании с оборудованием для физического дробления, чтобы упростить последующую десульфурацию.

III. Оборудование для переработки: «Производитель качества» регенерированной резины

После десульфурации резиновая смесь находится в хлопьевидном или вязком состоянии и требует дальнейшей пластификации, гомогенизации и удаления примесей на очистном оборудовании перед формованием в конечный продукт. Этот этап определяет ключевые показатели регенерированной резины, такие как прочность на разрыв, эластичность и вязкость по Муни.

1.Оборудование для замешивания: гомогенизация и пластификация

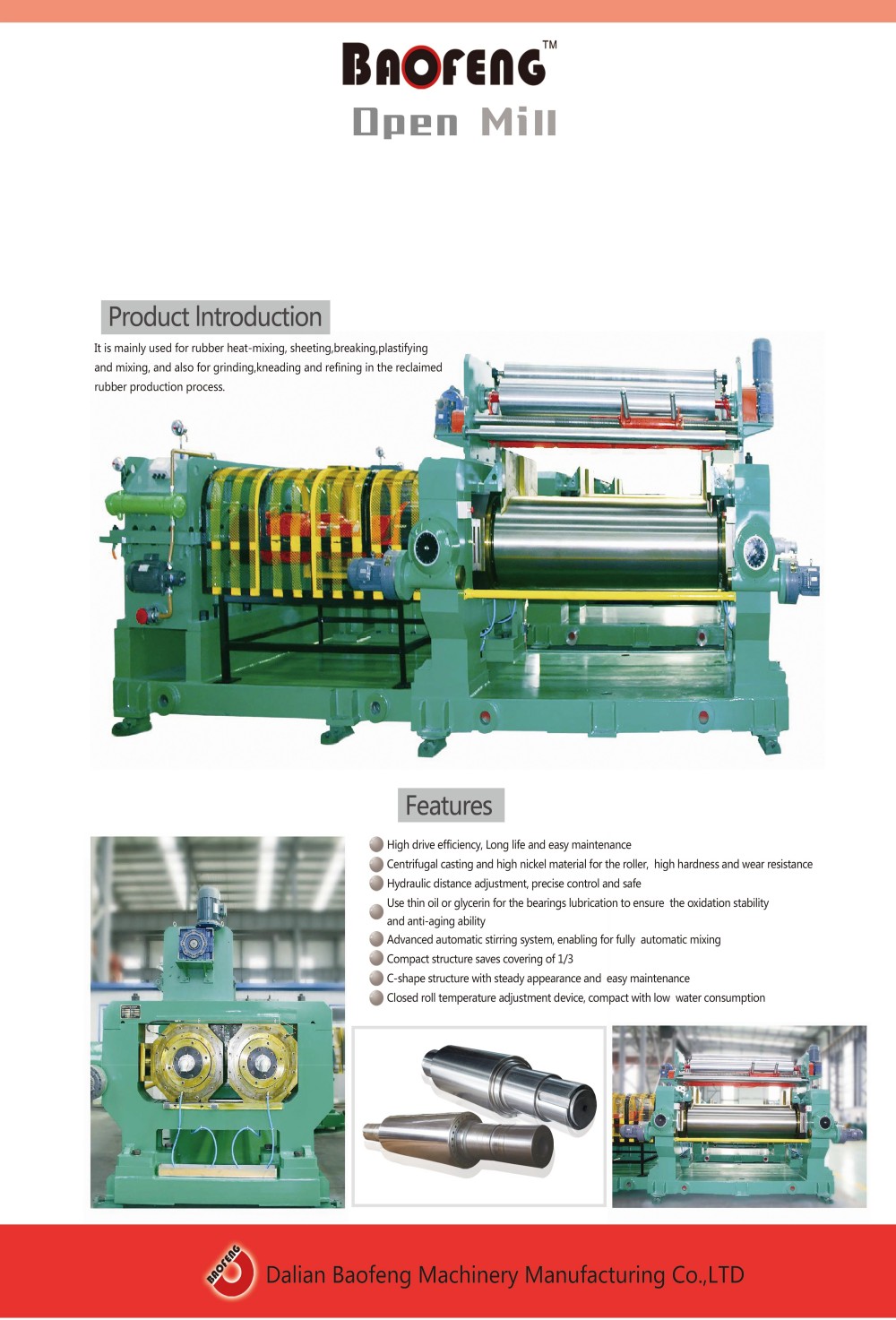

Открытая мельница (двухвалковая мельница): классическое оборудование, использующее разницу скоростей (соотношение скоростей 1:1,05–1:1,2) двух параллельных валков для сдвига и экструзии резиновой смеси, что способствует перемешиванию компонентов и гомогенизации. При переработке регенерированной резины открытая мельница используется в основном для регулирования пластичности резиновой смеси (вязкость по Маунни поддерживается в диапазоне 40–60) и удаления непрореагировавших пластификаторов и примесей.

Внутренний смеситель (смеситель для рафинирования): закрытая конструкция, обеспечивающая эффективную пластификацию за счёт сильного сдвигающего усилия между ротором и стенкой камеры. Подходит для крупномасштабного непрерывного производства, позволяет точно контролировать температуру (≤120 ℃) и время (5–10 минут), предотвращая перегрев и старение резиновой смеси.

2.Фильтрационное оборудование: удаляет мельчайшие примеси.

В процессе десульфурации и замешивания могут оставаться металлические частицы, волокна или недиспергированные добавки, которые необходимо очищать с помощью фильтрационного оборудования.

Резиновый фильтр: это шнековый экструдер с дополнительным фильтрующим элементом (80–200 меш). В процессе экструзии примеси задерживаются фильтрующим элементом, а чистая резина выдавливается полосами из экструзионной головки. Фильтрующий элемент необходимо регулярно менять, чтобы избежать засорения и снижения производительности.

Таблеточная машина + магнитный сепаратор: после прессования резины в тонкие листы металлические примеси повторно удаляются магнитным сепаратором. Этот метод подходит для регенерированной резины с высокими требованиями к чистоте (например, медицинской или пищевой).

3.Охлаждающее и формовочное оборудование: стабильная производительность и технические характеристики

Охлаждающая конвейерная лента: экструдированный горячий резиновый лист (80–100 ℃) охлаждается до комнатной температуры (≤40 ℃) с помощью охлаждаемой воздухом или водой конвейерной ленты, чтобы предотвратить вторичное сшивание резиновой смеси («повулканизацию») из-за высокой температуры.

Плоская вулканизационная машина/резак для резины: используется для формирования блоков из переработанной резины определенных спецификаций (например, 20 кг/блок) или прессования резиновых листов (толщиной 2–10 мм) для удовлетворения непосредственных потребностей конечных пользователей (заводов по производству шин, обувных материалов).

IV.Вспомогательное оборудование: «защита» непрерывности производства и защиты окружающей среды

Помимо основных процессов, производство регенерированной резины также требует использования ряда вспомогательного оборудования, обеспечивающего эффективную, безопасную и экологически чистую работу производственной линии.

1.Система подачи и транспортировки материалов

Ковшовый элеватор: поднимает измельченные резиновые блоки из нижнего бункера в верхний бункер для подачи под действием силы тяжести.

Ленточный конвейер: соединяет различные процессы, оснащен прочными на разрыв лентами и металлодетекторами для предотвращения попадания посторонних предметов в критически важное оборудование.

2.Оборудование для пылеудаления и очистки отходящих газов

При производстве регенерированной резины образуется пыль (при дроблении и просеивании) и органические отходящие газы (при десульфурации и нагревании), что требует вспомогательного оборудования:

Рукавный фильтр с импульсной очисткой: фильтрует пыль размером 0,5–5 мкм, эффективность удаления пыли составляет ≥99%, собранную пыль можно возвращать в производственный процесс (что сокращает отходы).

Инсинератор RTO (регенеративный термический окислитель): он обрабатывает ЛОС (такие как соединения бензола и сульфиды), образующиеся в процессах десульфурации и внутренней очистки, и разлагает их на CO₂ и H₂O посредством высокотемпературного сжигания, благодаря чему их выбросы могут соответствовать нормам выбросов.

3.Система обнаружения и контроля

Оборудование для онлайн-тестирования: вискозиметр Муни (мониторинг пластичности резины в режиме реального времени), испытательная машина на разрыв (испытание прочности на разрыв) и анализатор серы (анализ степени сшивания) для подтверждения соответствия продукта стандартам (например, GB/T 13460-2014 «Регенерированная резина»).

Система управления ПЛК: объединяет рабочие данные различного оборудования, автоматически регулирует температуру, скорость и скорость подачи, а также реализует интеллектуальное производство (такое как раннее предупреждение о неисправностях и оптимизация энергопотребления).

Компания Dalian Baofeng Machinery Manufacturing Co., Ltd. помогает предприятиям модернизировать свое оборудование с «обширной обработки» на «интеллектуальные и экологичные» методы.

Ранее оборудование для переработки регенерированной резины характеризовалось «низкой стоимостью и высоким энергопотреблением». Однако, в условиях ужесточения экологической политики и развития технологий, оборудование развивается в сторону повышения эффективности (например, микроволновая десульфурация для сокращения времени), более экологичных процессов (бескислотные и бесщелочные процессы для снижения загрязнения) и более интеллектуальных систем (ПЛК-управление для повышения стабильности). В будущем, по мере включения «высокоэффективной утилизации резиновых отходов» в ключевые национальные проекты циклической экономики, оборудование для переработки регенерированной резины будет и дальше интегрировать новые материалы (например, износостойкие шнеки) и новые технологии (например, оптимизация процессов с помощью искусственного интеллекта), что будет способствовать превращению резиновых отходов из «промышленных отходов» в «стратегический ресурс».

(Данные в этой статье получены из Ассоциации резиновой промышленности Китая, технической информации ведущих компаний отрасли и результатов исследований на местах.)