Цены на вертикальные токарные станки в Китае

Слушай, вот сижу, думаю… Про эти станки, понимаешь, **вертикальные токарные станки**. Раньше вроде и не задумывался, а сейчас как посмотрю – крутая штука. Особенно когда видишь, какие они бывают, какие задачи решают. Да и вообще, производство сейчас какое-то динамичное, все меняется, появляются новые технологии. Вот и решил накидать тут пару мыслей. Не эксперт, конечно, но что знаю – то и пишу. В общем, подумал, что неплохо будет поделиться.

Современные технологии и инновации в производстве вертикальных токарных станков

Ну, тут прямо кипит работа. Раньше всё было по-простому, теперь вот с ЧПУ (числовым программным управлением) всё иначе. Станки стали точнее, быстрее, да и обрабатывать можно сложнее детали. Вот, например, часто слышу про интеграцию с системами автоматизированного проектирования, CAD/CAM. Это позволяет сразу после создания модели в программе, подготовить станок к обработке. Очень удобно, правда? Еще заметил, что все больше внимания уделяется автоматизации загрузки и выгрузки деталей. Это позволяет снизить время простоев и повысить производительность. В общем, движуха большая, как будто кто-то решил старые методы просто выкинуть. И это – здорово, понимаешь?

Некоторые производители разрабатывают станки с интеллектуальными системами контроля качества. То есть, сам станок 'смотрит', что он делает, и если что-то не так – останавливается и сигнализирует об ошибке. Это помогает избежать брака и повысить надежность продукции. Технологии обратной связи тоже становятся все более продвинутыми. Теперь можно точно знать, какое усилие прилагается при резании, и корректировать его в реальном времени. В общем, разработчики не сидят сложа руки, а постоянно что-то придумывают. Вот это я понимаю, прогресс.

А еще, наблюдаю за развитием аддитивных технологий – 3D-печати. Хотя пока еще не очень широко применяются в производстве самих станков, но уже используются для изготовления некоторых деталей и оснастки. Это позволяет быстро создавать прототипы и экспериментировать с новыми конструкциями. И, кажется, этот тренд будет только усиливаться. Представляешь, можно будет напечатать на 3D-принтере целый токарный станок… Хотя, пока это больше фантастика, чем реальность.

Области применения вертикальных токарных станков в различных отраслях

Ну, это, наверное, само собой. От машиностроения до авиастроения, от автомобильной промышленности до медицины – где только не используют эти станки. Детали для двигателей, для трансмиссий, для редукторов – всё это, в большинстве своем, обрабатывается на вертикальных токарных станках. А еще, много деталей для сложной электроники, для приборов. По сути, любая сфера, где нужна высокая точность и качество обработки металла, использует их.

В авиастроении, например, необходимы детали с очень высокой точностью и повторяемостью. На вертикальных токарных станках с ЧПУ это обеспечивается. А в медицине – детали для имплантатов, для хирургических инструментов. Здесь тоже важна высокая точность и стерильность. А в автомобильной промышленности – детали для двигателей, для подвески, для рулевого управления. В общем, сфера применения огромна. И, если честно, порой удивляешься, сколько разных деталей можно сделать на одном и том же станке.

Недавно видел статью про то, как вертикальные токарные станки используются в производстве компонентов для возобновляемой энергетики – для ветряных турбин и солнечных панелей. Это тоже очень интересно, потому что это помогает создавать более экологичные источники энергии. В общем, областей применения – просто не перечислить. И это – хорошо, потому что это означает, что эти станки будут востребованы еще долго.

Тенденции рынка и прогноз развития

Рынок **вертикальных токарных станков** сейчас – это постоянный рост. Во-первых, рост промышленности в целом. Во-вторых, рост спроса на детали с высокой точностью и качеством. В-третьих, рост автоматизации производства. В общем, рынок растет, и это – здорово для производителей станков. Но, одновременно с этим, конкуренция тоже усиливается. Появляются новые игроки, старые игроки улучшают свои продукты. Поэтому, производителям нужно постоянно развиваться и предлагать новые решения.

Особенно интересно наблюдать за тем, как развиваются рынки развивающихся стран – Китая, Индии, Бразилии. Там спрос на **вертикальные токарные станки** растет очень быстро. Это связано с тем, что там активно развивается промышленность и растет уровень жизни. И, если честно, это – очень перспективный рынок для производителей станков. Но, тут тоже есть свои сложности – конкуренция там очень высокая, а требования к качеству могут быть не такими высокими, как в развитых странах.

В будущем, я думаю, будет еще больше автоматизации и интеграции с другими технологиями. Станки будут более интеллектуальными, более гибкими, более адаптированными к конкретным задачам. И, возможно, появятся новые виды станков, которые мы сейчас даже не можем себе представить. В общем, рынок **вертикальных токарных станков** – это очень динамичная и перспективная сфера. И следить за ней – интересно.

Экологическая безопасность и устойчивое развитие

Это, как ни странно, но тоже становится все важнее. Промышленность, в целом, должна становиться более экологичной. И производство **вертикальных токарных станков** не исключение. Вот, например, все больше производителей стараются использовать более экологичные материалы, снижать выбросы вредных веществ, экономить энергию. Это, наверное, не просто так, а потому что потребители все больше заботятся об экологии.

Кроме того, развиваются технологии переработки отходов производства. Торф, стружка, остатки смазочных материалов – всё это можно перерабатывать и использовать повторно. Это помогает снизить нагрузку на окружающую среду и экономить ресурсы. А еще, многие производители стараются создавать более долговечные станки, которые прослужат дольше и не потребуют частой замены. Это тоже помогает снизить негативное воздействие на окружающую среду.

Конечно, еще много работы предстоит сделать. Но, я думаю, что в будущем промышленность станет еще более экологичной и устойчивой. И производство **вертикальных токарных станков** будет играть в этом свою роль. В общем, это – важный тренд, который нельзя игнорировать. Забота об окружающей среде – это не просто модное слово, это необходимость.

Эксплуатация и обслуживание вертикальных токарных станков

Ну, это, конечно, самое обычное дело. Станок купил – обслуживай. Регулярная смазка, чистка, замена изношенных деталей – всё это необходимо для того, чтобы станок работал исправно и долго не ломался. Вот, например, часто слышу про важность правильного выбора смазочных материалов. От этого напрямую зависит срок службы инструмента и качество обработки деталей.

Кроме того, важно следить за состоянием системы охлаждения. Особенно это касается станков, которые работают с твердыми сплавами. Перегрев может привести к повреждению станка и ухудшению качества обработки деталей. А еще, необходимо регулярно проводить калибровку инструмента и датчиков. Это помогает обеспечить точность обработки деталей. В общем, обслуживание **вертикальных токарных стан

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

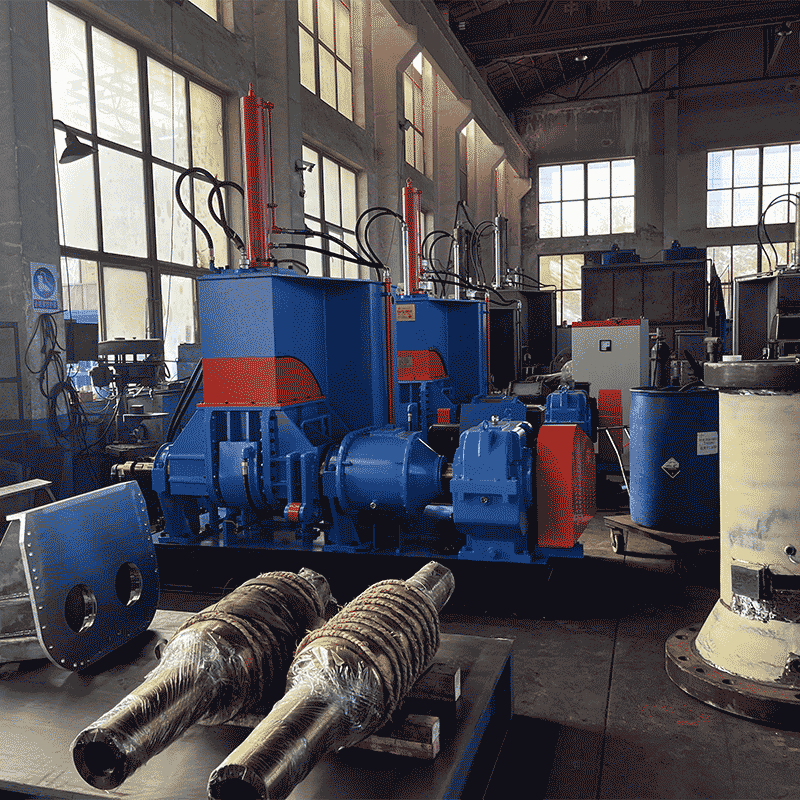

35-литровая тестомесильная машина

35-литровая тестомесильная машина -

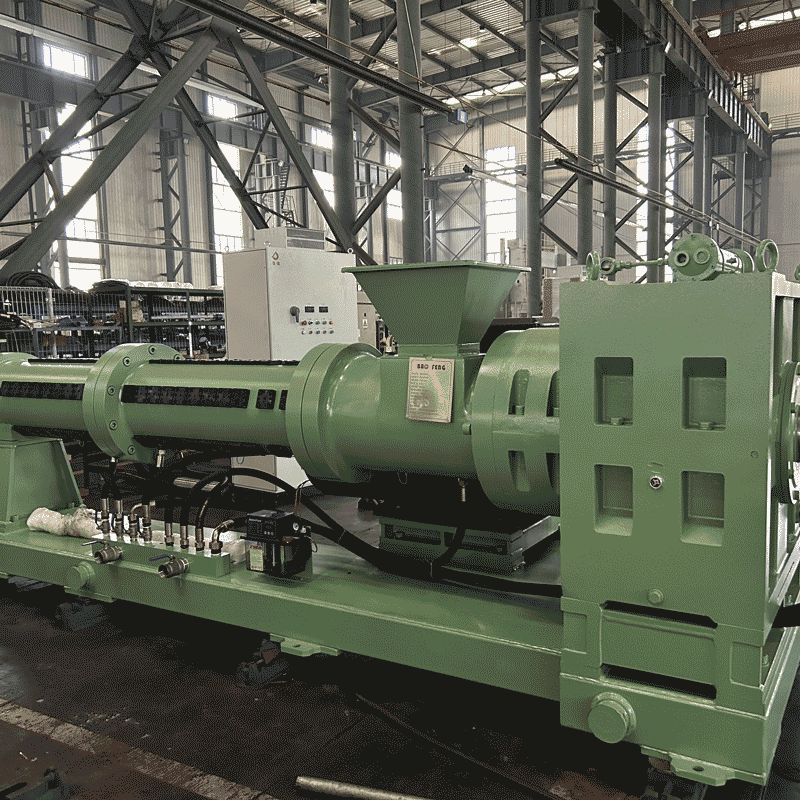

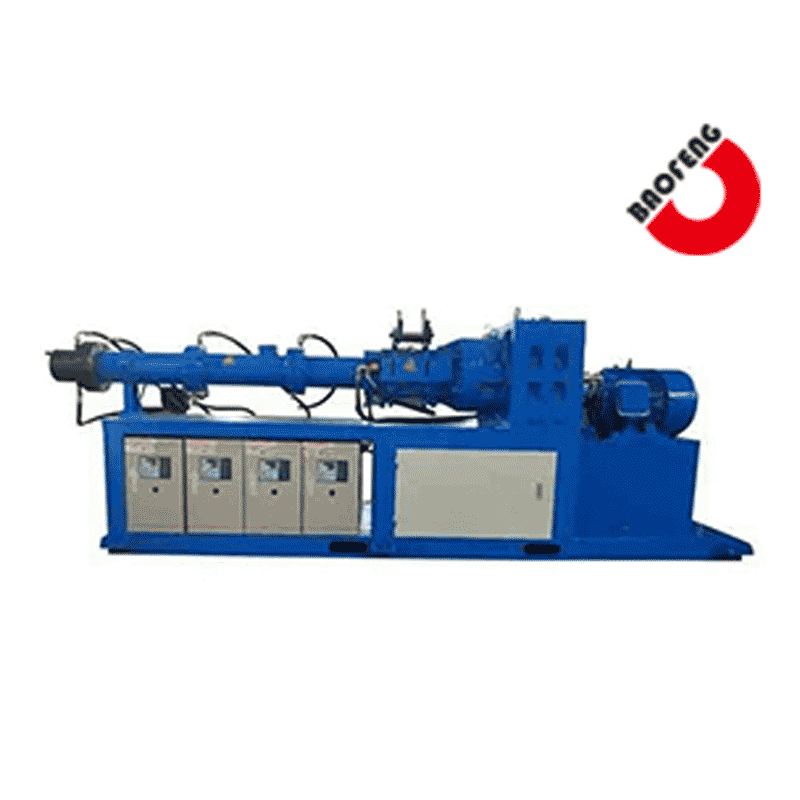

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

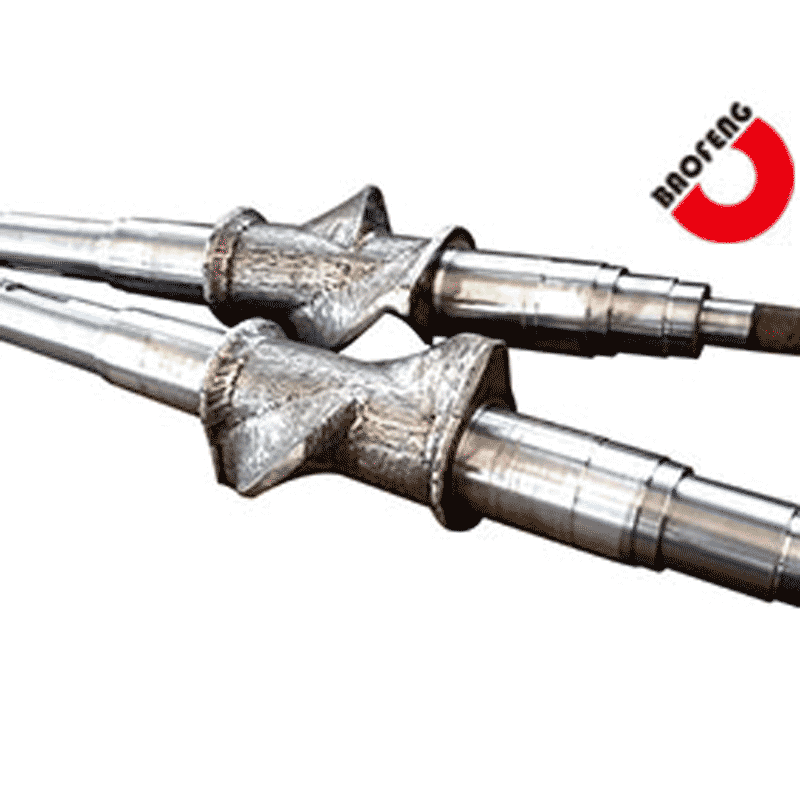

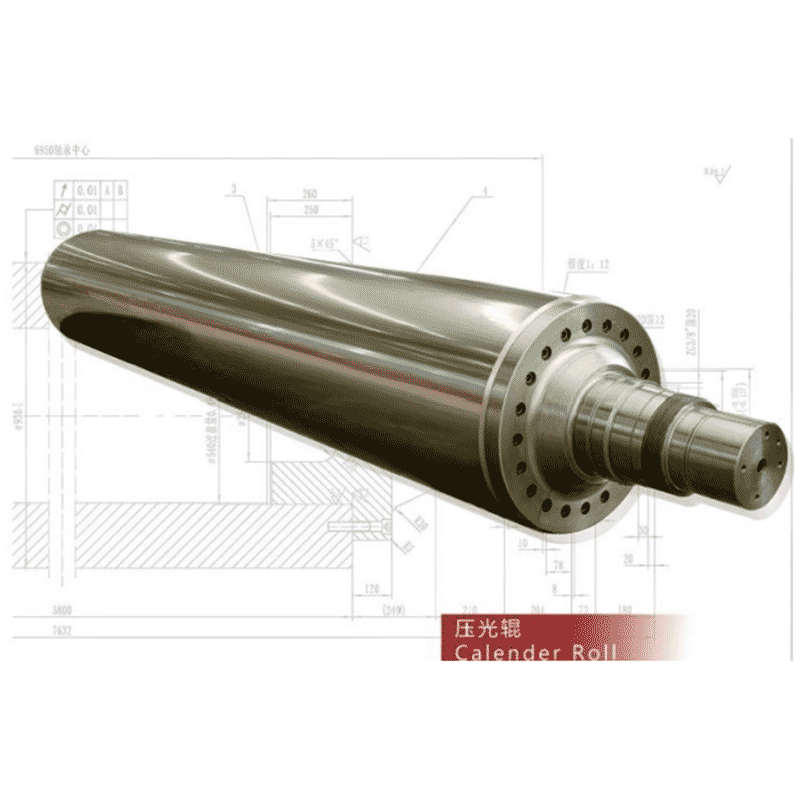

Полурифленый рулон

Полурифленый рулон -

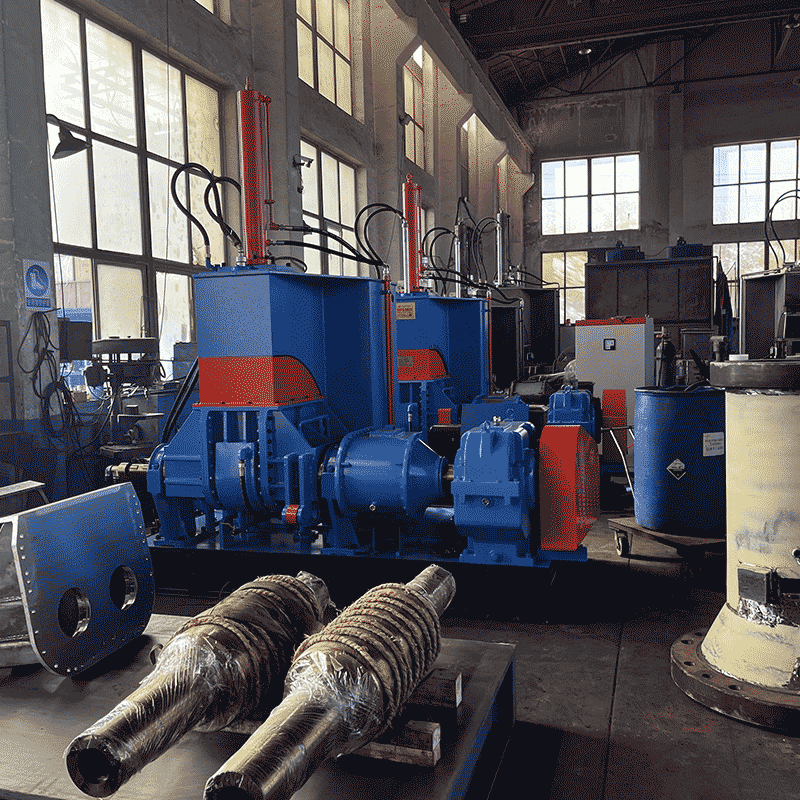

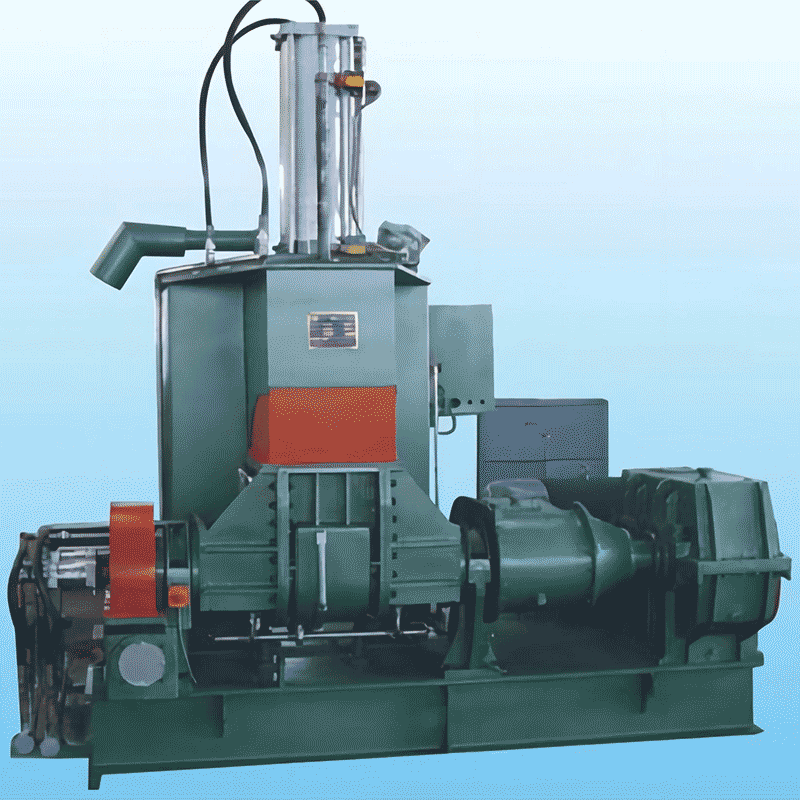

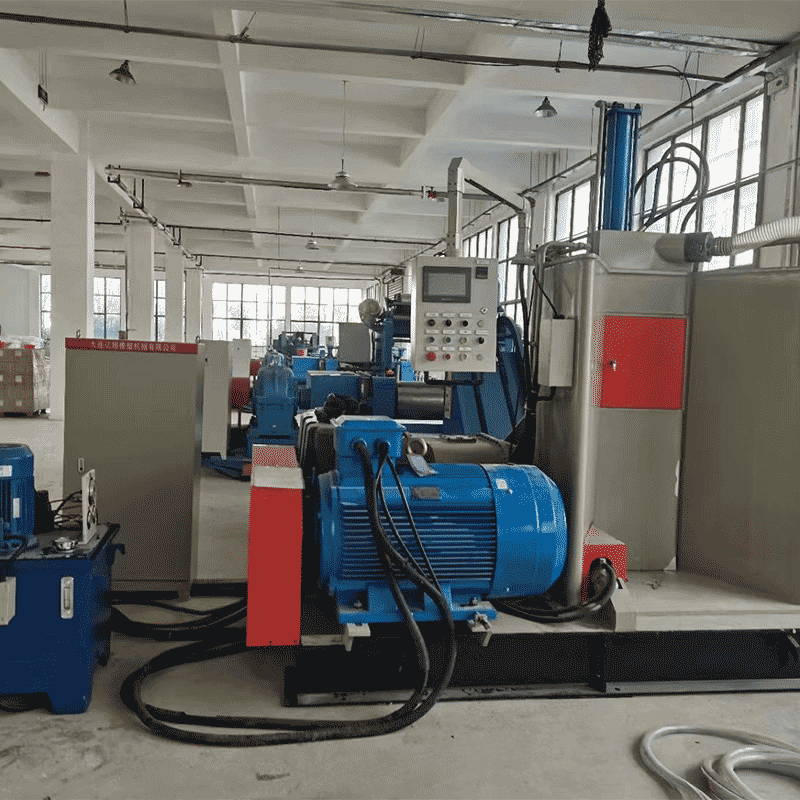

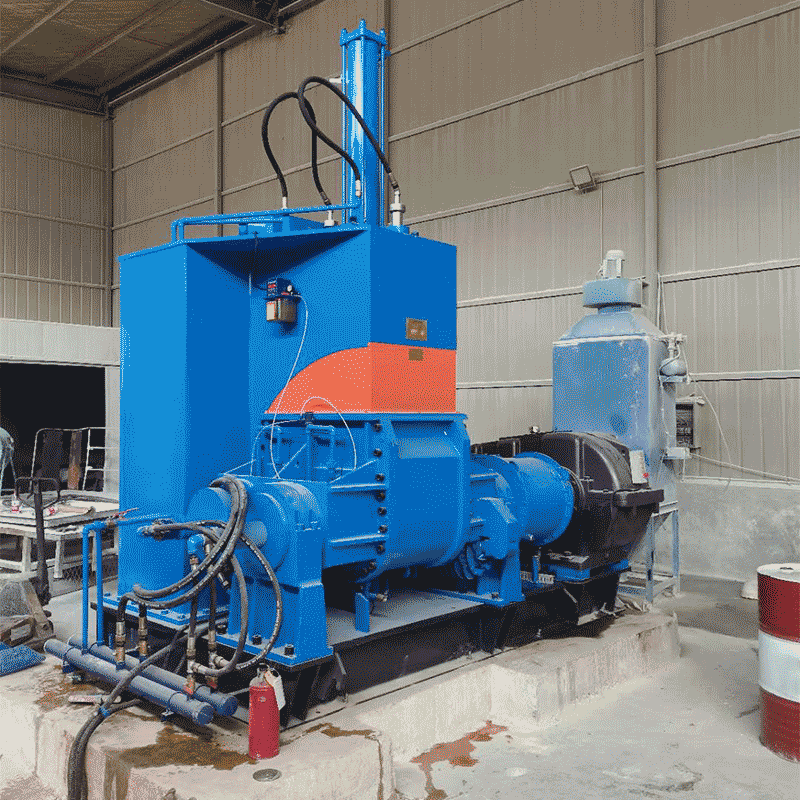

Тестомесильная машина X(S)N-90×30

Тестомесильная машина X(S)N-90×30 -

Тестомесильная машина X(S)N- 80×30

Тестомесильная машина X(S)N- 80×30 -

Капельный тестомес

Капельный тестомес -

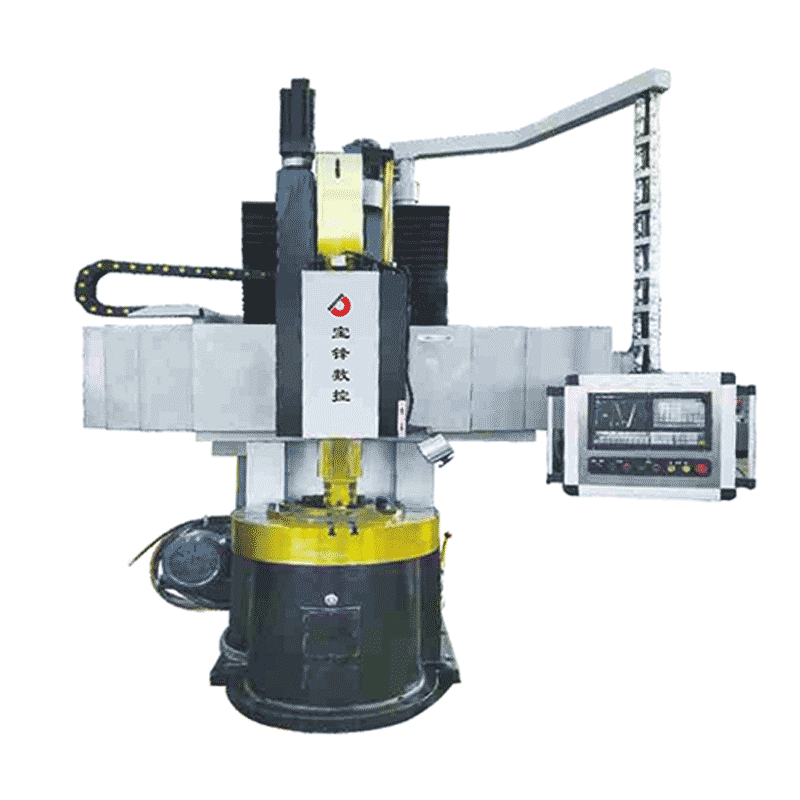

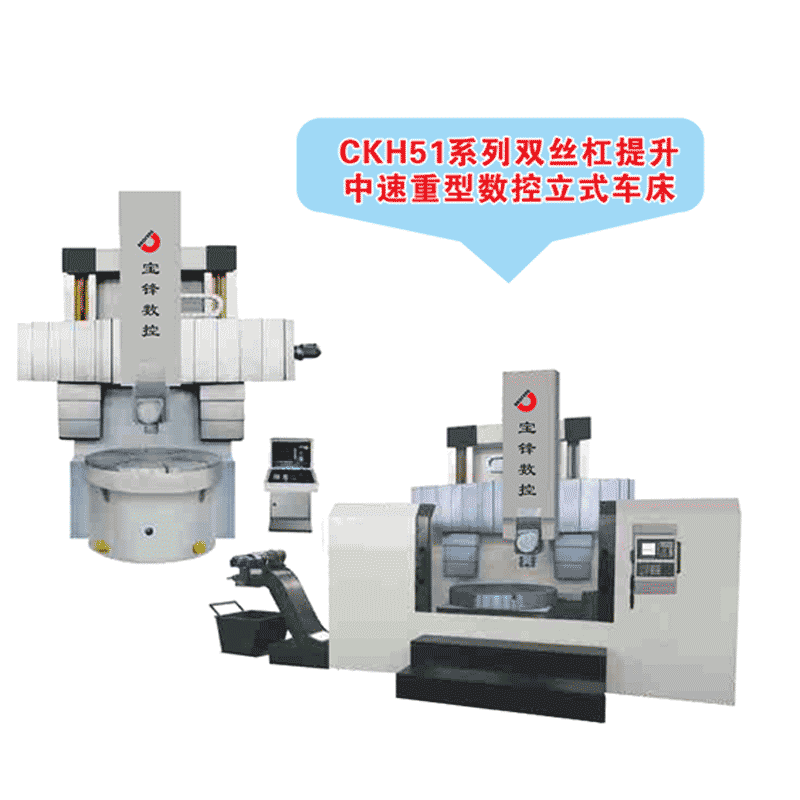

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ -

Просверленный ролик + корпус подшипника

Просверленный ролик + корпус подшипника -

Рулон с сердечником

Рулон с сердечником -

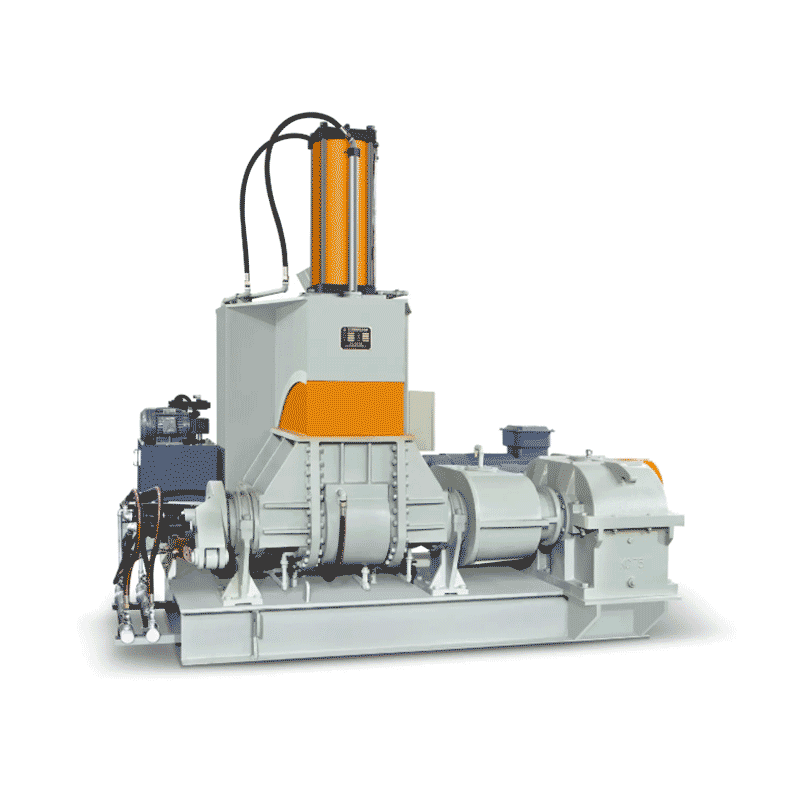

Смеситель

Смеситель -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

Миксер 75л

Миксер 75л

Связанный поиск

Связанный поиск- Дешевые Автоматическая машина рафинирования

- Установки для шлифования и ремонта валков

- Поставщики внутренних подшипников из Китая

- Цены на валки для бумагоделательных машин и оборудования в Китае

- Производители оборудования для рафинирования резины

- Установки для индивидуального производства по чертежам

- Каландрирующие вальцы

- Корпуса подшипников плиточных валов OEM

- Оптовая установка

- Оптовая автоматическая машина для рафинирования