Центробежное литье композитных материалов

Центробежное литье композитных материалов – это передовой метод производства, позволяющий создавать изделия с уникальными свойствами. Этот процесс объединяет преимущества центробежного литья и композитных материалов, обеспечивая высокую прочность, легкость и коррозионную стойкость готовых изделий. В статье рассматриваются основные этапы технологии, ее преимущества и области применения, а также особенности выбора материалов и оборудования для центробежного литья композитов.

Что такое центробежное литье композитных материалов?

Центробежное литье композитных материалов – это процесс, при котором расплавленный или жидкий материал композита заливается во вращающуюся форму. Под действием центробежной силы материал равномерно распределяется по стенкам формы, вытесняя воздух и обеспечивая плотную структуру. Этот метод позволяет создавать детали с высокой точностью размеров и минимальным количеством дефектов.

Основные этапы процесса центробежного литья композитов

- Подготовка формы: Форма изготавливается из металла и должна выдерживать высокие температуры и центробежные силы. Внутренняя поверхность формы обрабатывается специальным составом для облегчения извлечения готового изделия.

- Подготовка композитного материала: Композитный материал, как правило, состоит из матрицы (например, полимерной смолы) и армирующего наполнителя (например, стекловолокна, углеволокна или керамических волокон). Материалы тщательно перемешиваются до получения однородной массы.

- Заливка материала в форму: Композитный материал заливается в форму, которая начинает вращаться с заданной скоростью.

- Вращение и отверждение: Под действием центробежной силы материал равномерно распределяется по стенкам формы, а смола отверждается под воздействием температуры или химических реагентов.

- Извлечение изделия: После отверждения изделие извлекается из формы.

- Постобработка: Готовое изделие может подвергаться дополнительной обработке, такой как обрезка, шлифовка или покраска.

Преимущества центробежного литья композитов

Центробежное литье композитных материалов обладает рядом значительных преимуществ по сравнению с другими методами производства:

- Высокая прочность и легкость: Композитные материалы, полученные методом центробежного литья, обладают высокой прочностью при относительно небольшом весе.

- Точность размеров: Центробежное литье обеспечивает высокую точность размеров и минимальные допуски.

- Отсутствие пористости: Центробежная сила способствует удалению воздуха из материала, что приводит к созданию плотной и беспористой структуры.

- Возможность изготовления сложных форм: Метод позволяет производить детали сложной геометрии с переменной толщиной стенок.

- Высокая коррозионная стойкость: Композитные материалы обладают высокой устойчивостью к коррозии, что делает их идеальными для использования в агрессивных средах.

- Экономичность: Центробежное литье позволяет минимизировать отходы материала и сократить время производства.

Применение центробежного литья композитных материалов

Центробежное литье композитных материалов находит широкое применение в различных отраслях промышленности:

- Авиационная промышленность: Производство деталей фюзеляжа, крыльев и других компонентов самолетов.

- Автомобильная промышленность: Изготовление кузовных панелей, деталей подвески и других элементов автомобилей.

- Нефтегазовая промышленность: Производство труб, резервуаров и других изделий для транспортировки и хранения нефти и газа.

- Химическая промышленность: Изготовление емкостей и оборудования для хранения и транспортировки химических веществ.

- Энергетика: Производство лопастей ветрогенераторов и других компонентов энергетического оборудования.

- Строительство: Изготовление труб, элементов фасадов и других строительных материалов.

Выбор материалов для центробежного литья композитов

Выбор материалов для центробежного литья композитных материалов зависит от требований к готовому изделию. Основными компонентами композитного материала являются матрица и армирующий наполнитель.

Матричные материалы

В качестве матрицы обычно используются полимерные смолы, такие как:

- Эпоксидные смолы: Обладают высокой прочностью, химической стойкостью и хорошими адгезионными свойствами.

- Полиэфирные смолы: Отличаются более низкой стоимостью и простотой в использовании, но обладают меньшей прочностью по сравнению с эпоксидными смолами.

- Винилэфирные смолы: Сочетают в себе преимущества эпоксидных и полиэфирных смол, обладая высокой прочностью и химической стойкостью.

Армирующие наполнители

В качестве армирующих наполнителей используются различные волокна, такие как:

- Стекловолокно: Самый распространенный и доступный армирующий материал, обеспечивающий хорошую прочность и устойчивость к коррозии.

- Углеволокно: Обладает высокой прочностью и жесткостью, но более дорогой по сравнению со стекловолокном.

- Керамические волокна: Обеспечивают высокую термостойкость и химическую стойкость.

- Арамидные волокна (Kevlar): Обладают высокой ударной прочностью и устойчивостью к истиранию.

Выбор конкретного сочетания матрицы и армирующего наполнителя зависит от требований к прочности, жесткости, термостойкости, химической стойкости и стоимости готового изделия.

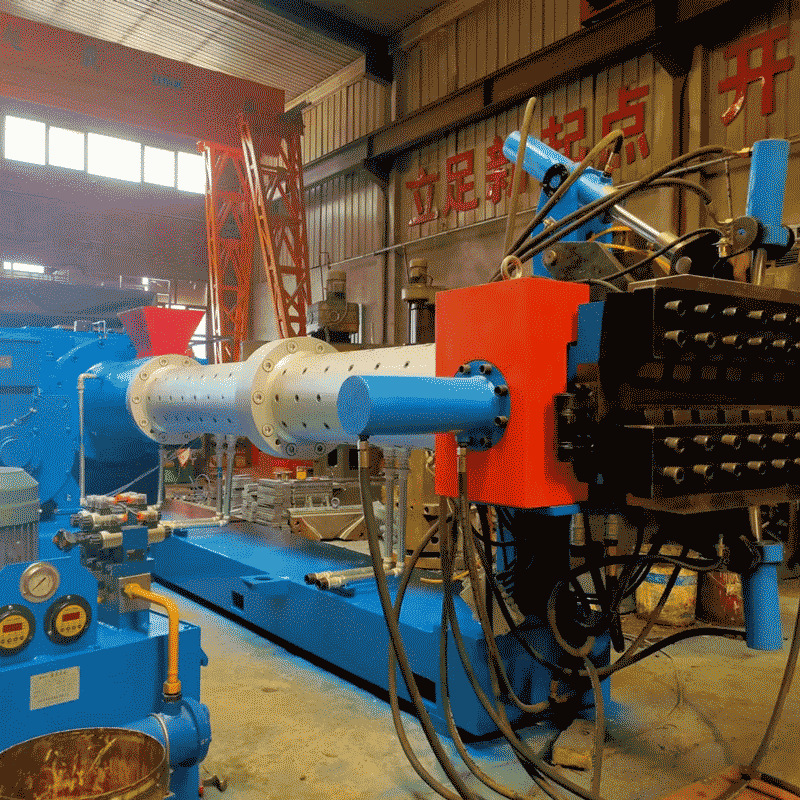

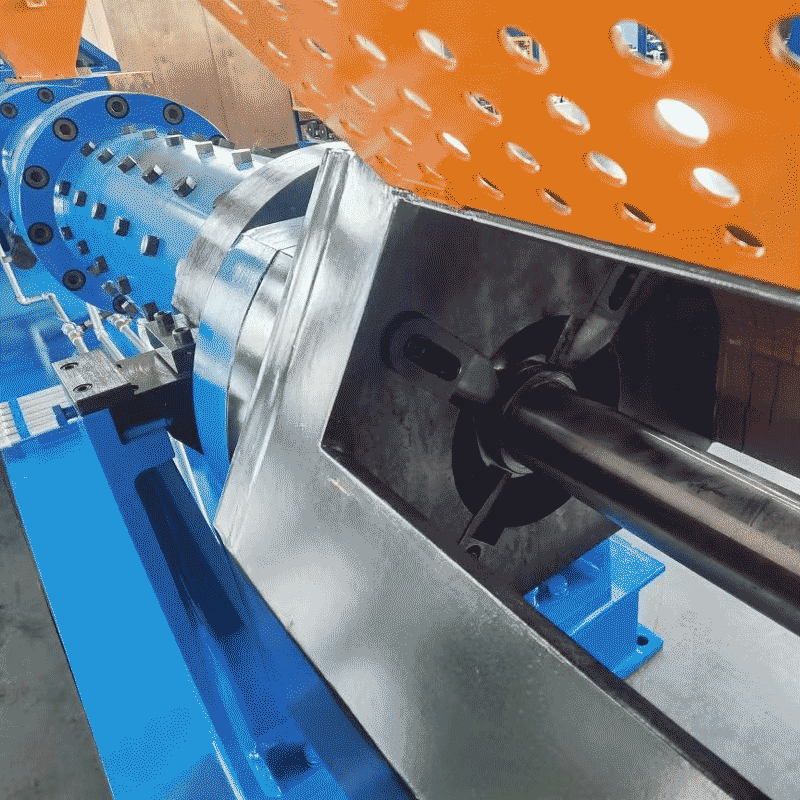

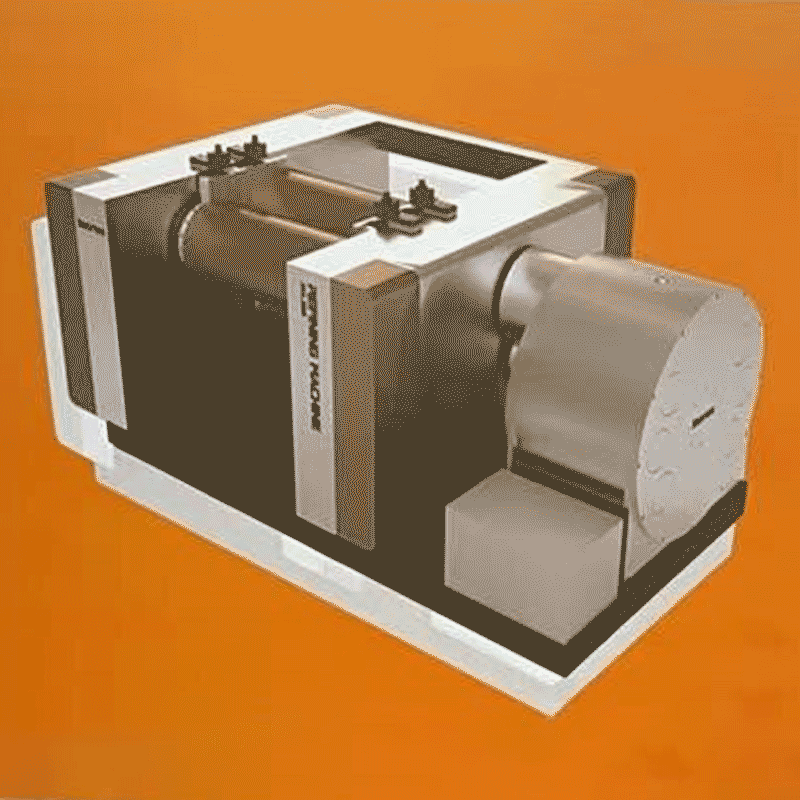

Оборудование для центробежного литья композитных материалов

Для центробежного литья композитных материалов требуется специализированное оборудование, включающее:

- Центробежная машина: Обеспечивает вращение формы с заданной скоростью. Машины могут быть горизонтальными или вертикальными, в зависимости от размера и формы изготавливаемых изделий.

- Формы: Изготавливаются из металла и должны выдерживать высокие температуры и центробежные силы.

- Система дозирования и смешивания: Обеспечивает точную дозировку и перемешивание компонентов композитного материала.

- Система нагрева: Обеспечивает нагрев формы для ускорения процесса отверждения смолы.

- Система управления: Контролирует скорость вращения, температуру и другие параметры процесса литья.

Компания ООО 'Баофэн' ( https://www.baofengroll.ru/) поставляет широкий ассортимент оборудования для различных отраслей промышленности, в том числе и оборудование для работы с композитными материалами. Обратитесь к специалистам компании, чтобы получить консультацию и подобрать оптимальное решение для вашего производства.

Факторы, влияющие на качество изделий из композитов, полученных центробежным литьем

Качество изделий, полученных методом центробежного литья композитных материалов, зависит от множества факторов, таких как:

- Свойства используемых материалов: Правильный выбор матрицы и армирующего наполнителя является ключевым фактором.

- Параметры процесса литья: Скорость вращения формы, температура, время отверждения оказывают значительное влияние на структуру и свойства готового изделия.

- Качество формы: Точность изготовления формы и качество обработки ее поверхности важны для обеспечения точности размеров и гладкости поверхности готового изделия.

- Квалификация персонала: Операторы должны обладать необходимыми знаниями и опытом для правильного управления процессом литья.

Примеры успешного применения центробежного литья композитов

Рассмотрим несколько примеров успешного применения центробежного литья композитных материалов:

- Производство труб для нефтегазовой промышленности: Композитные трубы, изготовленные методом центробежного литья, обладают высокой коррозионной стойкостью и прочностью, что позволяет использовать их для транспортировки агрессивных сред.

- Изготовление лопастей ветрогенераторов: Композитные лопасти, полученные методом центробежного литья, обладают высокой прочностью и легкостью, что позволяет повысить эффективность работы ветрогенераторов.

- Производство деталей авиационной техники: Композитные детали, изготовленные методом центробежного литья, обладают высокой прочностью и легкостью, что позволяет снизить вес самолетов и повысить их экономичность.

Перспективы развития центробежного литья композитных материалов

Центробежное литье композитных материалов – это перспективная технология, которая продолжает развиваться и совершенствоваться. Основные направления развития включают:

- Разработка новых композитных материалов: Исследования направлены на создание материалов с улучшенными свойствами, такими как более высокая прочность, термостойкость и химическая стойкость.

- Автоматизация процесса литья: Внедрение автоматизированных систем управления позволяет повысить производительность и снизить затраты на производство.

- Разработка новых методов контроля качества: Развитие методов неразрушающего контроля позволяет выявлять дефекты в готовых изделиях на ранних стадиях производства.

Таблица сравнения различных композитных материалов, используемых в центробежном литье:

| Материал | Прочность на растяжение (МПа) | Модуль упругости (ГПа) | Применение |

|---|---|---|---|

| Стекловолокно/Эпоксидная смола | 500-1000 | 20-40 | Трубы, резервуары, лопасти ветрогенераторов |

| Углеволокно/Эпоксидная смола | 100-200 | Авиационные детали, спортивное оборудование | |

| Керамическое волокно/Керамическая матрица | 300-800 | 50-150 | Высокотемпературные приложения, детали двигателей |

В заключение, центробежное литье композитных материалов представляет собой эффективный и перспективный метод производства, позволяющий создавать изделия с уникальными свойствами. Благодаря своим преимуществам, таким как высокая прочность, легкость, точность размеров и коррозионная стойкость, этот метод находит все более широкое применение в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

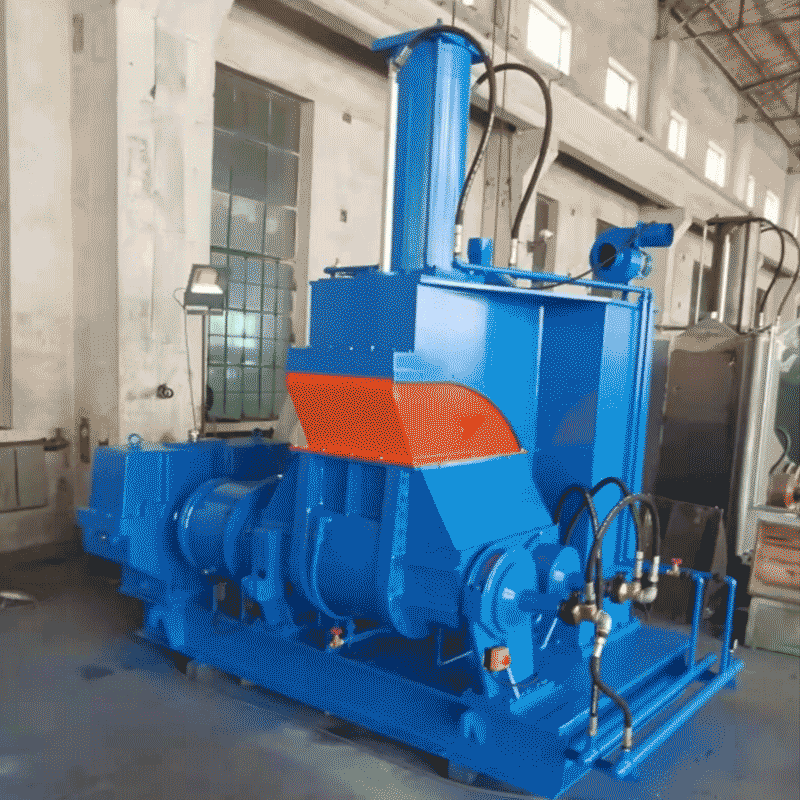

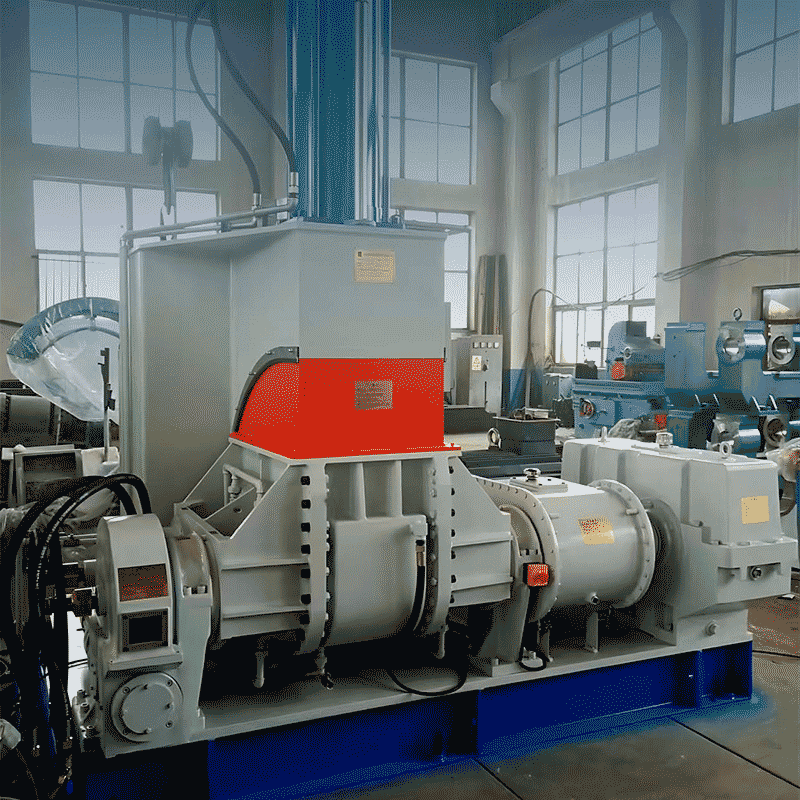

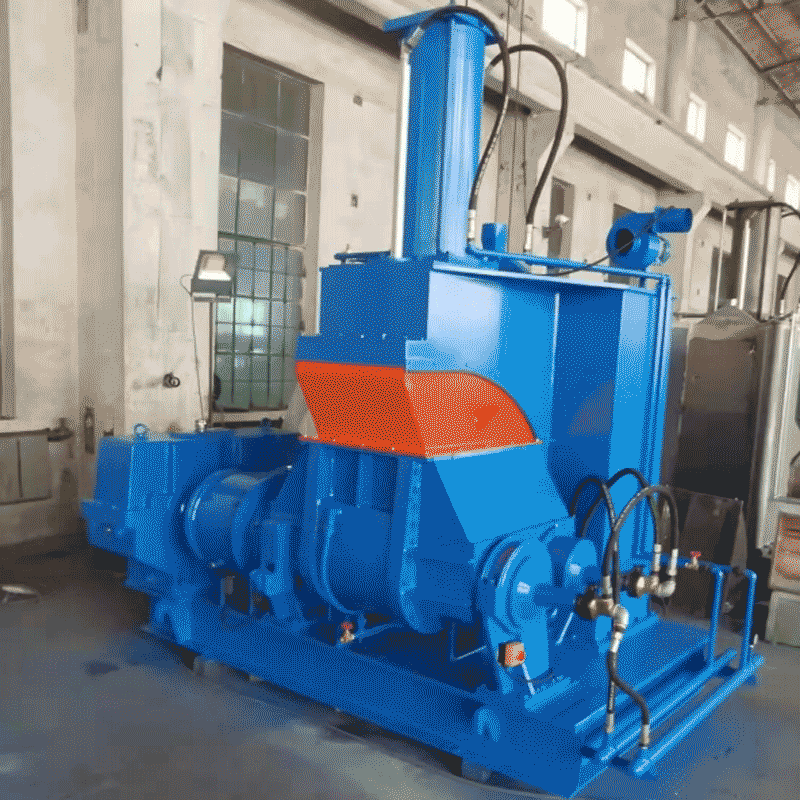

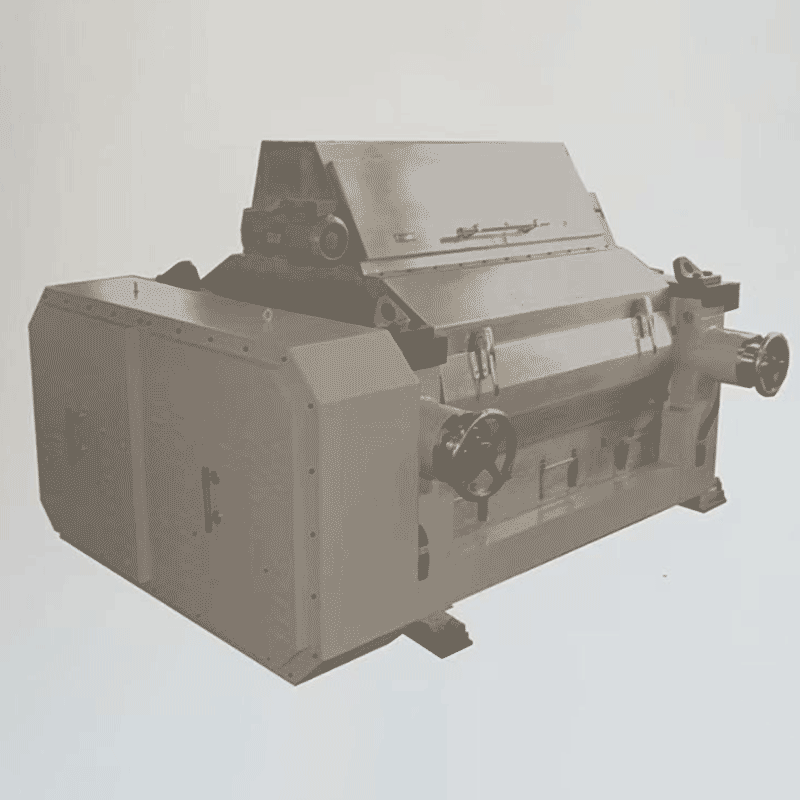

Тестомесильная машина X(S)N- 3×32

Тестомесильная машина X(S)N- 3×32 -

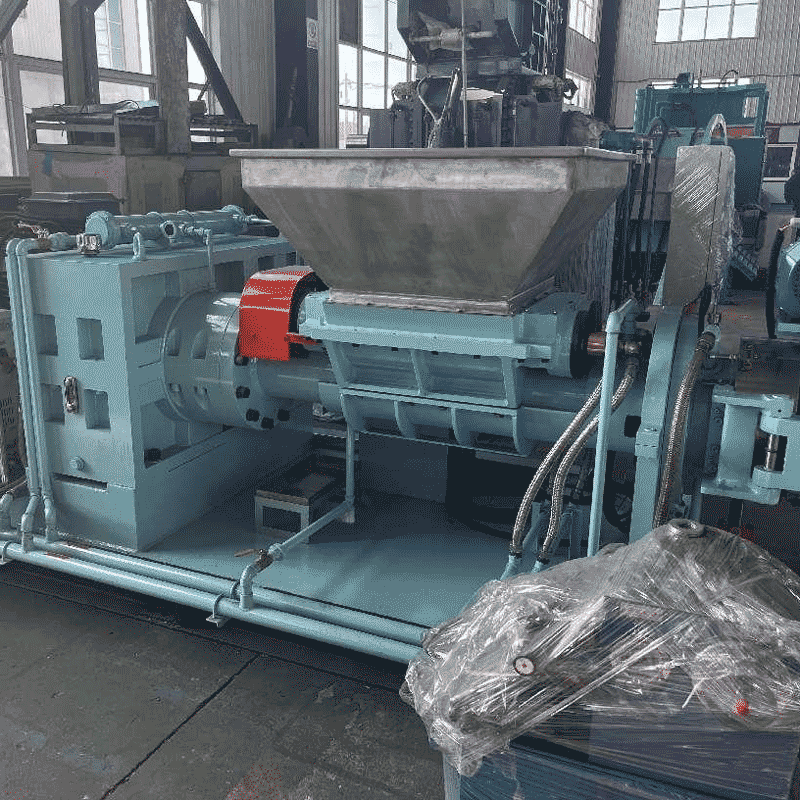

РЕЗИНОВЫЙ КРЕКЕР-ДРОБИЛКА

РЕЗИНОВЫЙ КРЕКЕР-ДРОБИЛКА -

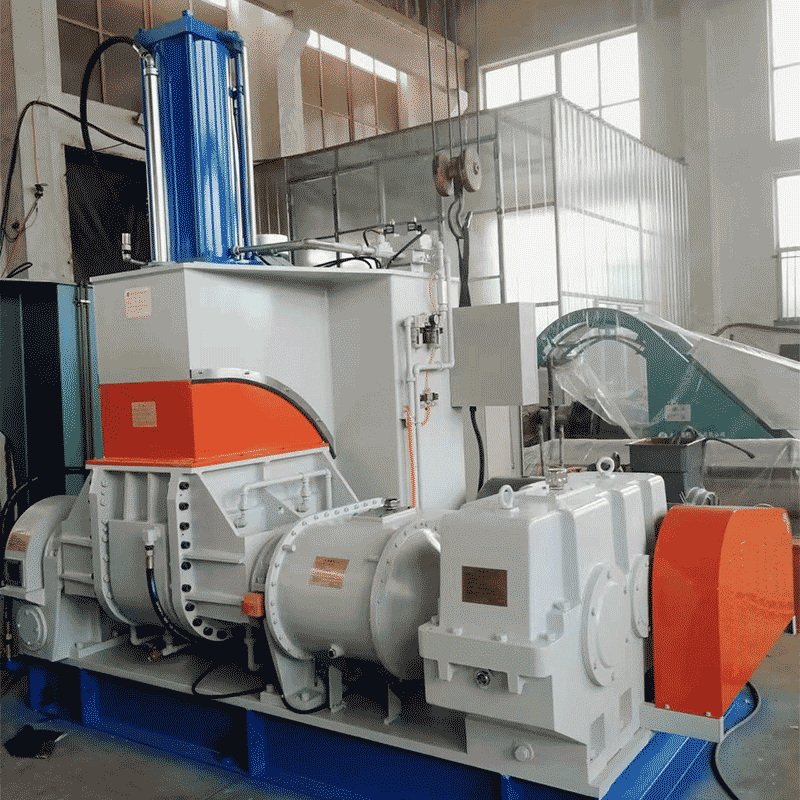

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

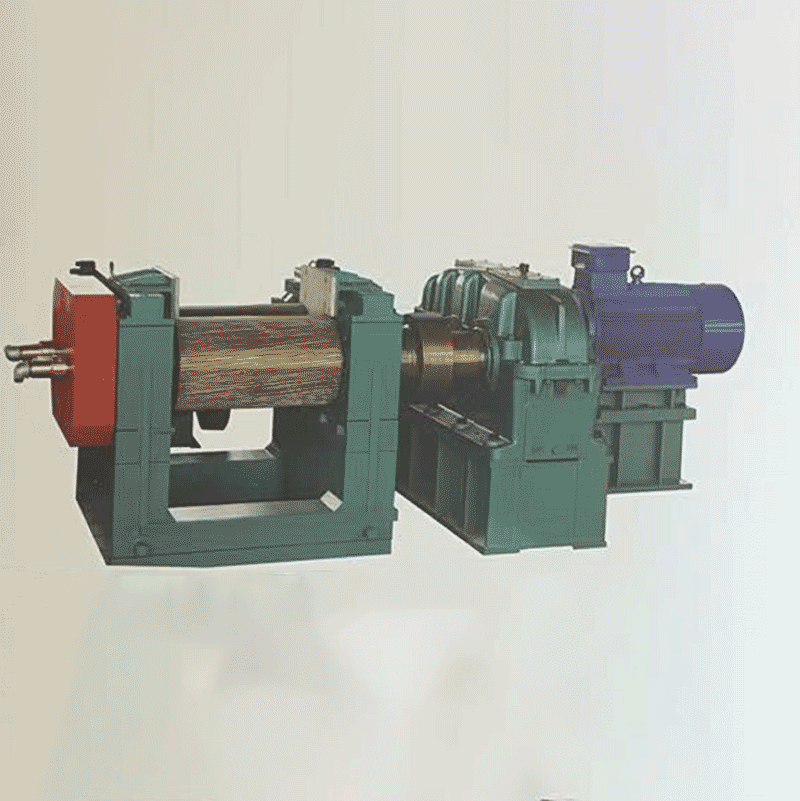

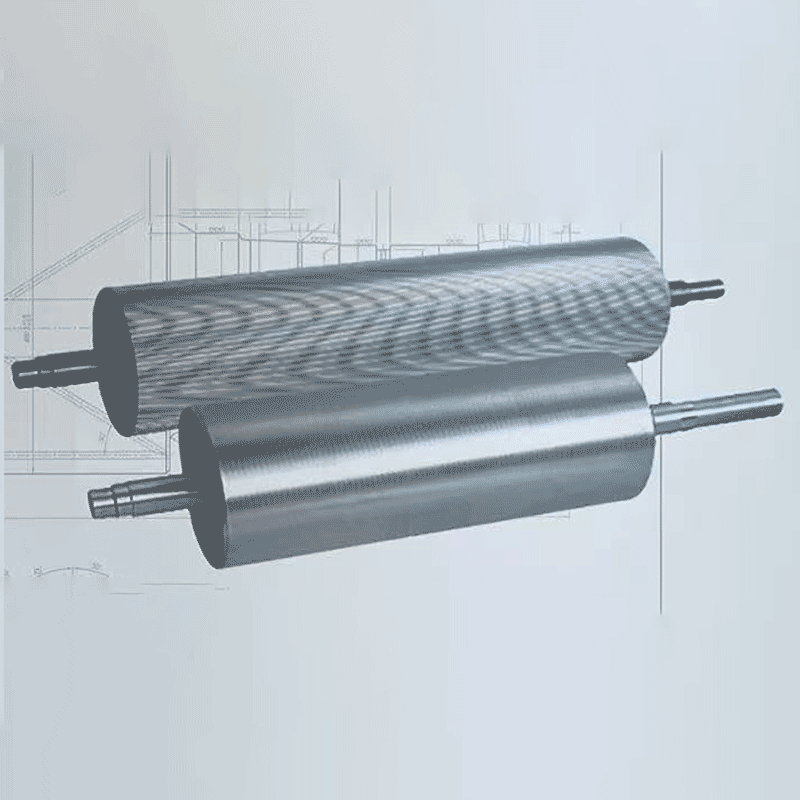

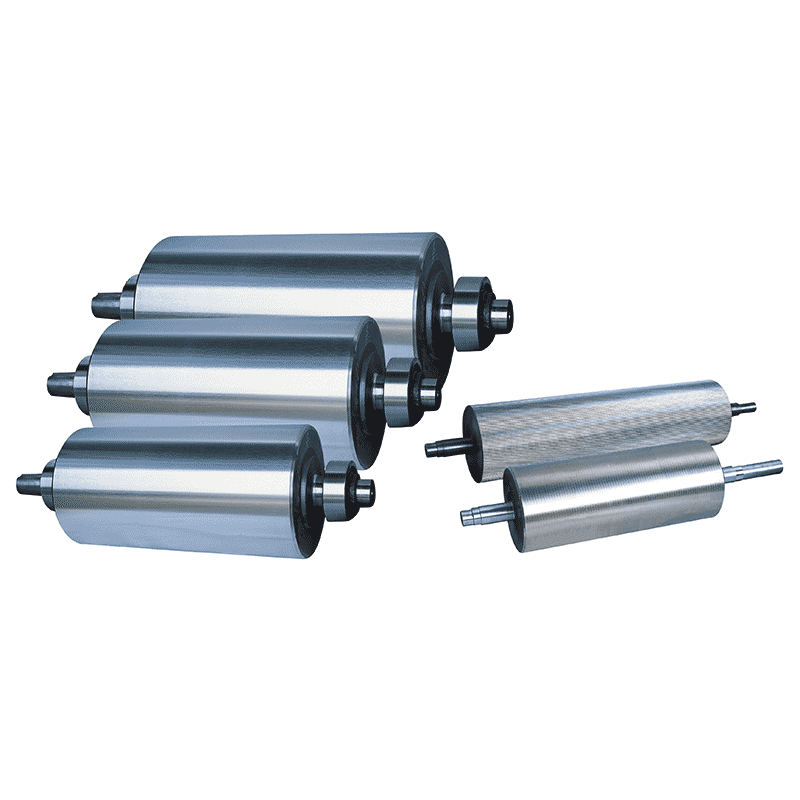

Дробильные валки

Дробильные валки -

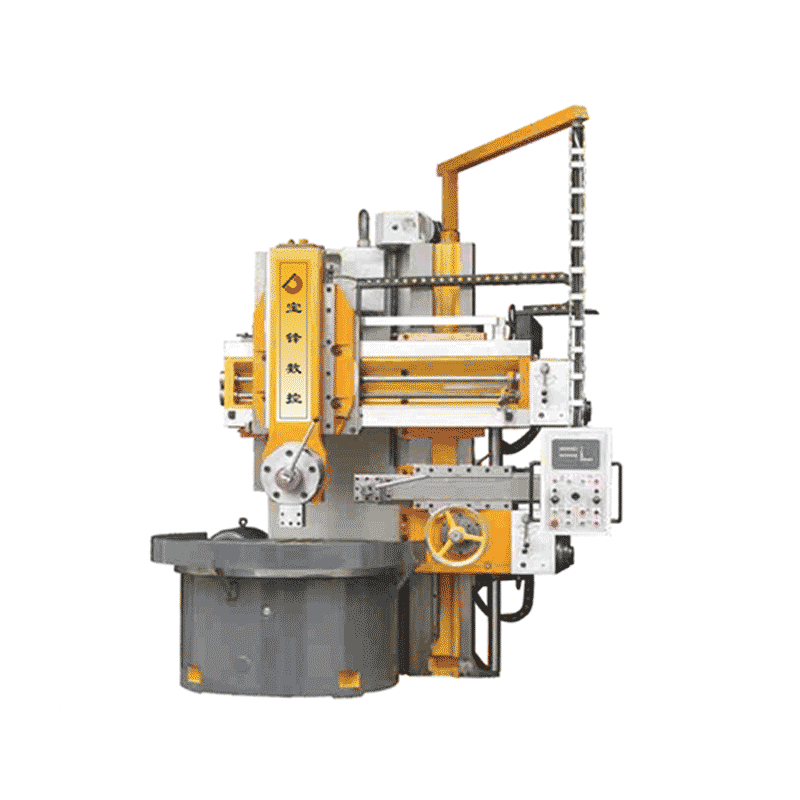

Цифровой одностоечный вертикальный токарный станок серии C51

Цифровой одностоечный вертикальный токарный станок серии C51 -

Просверленные валки

Просверленные валки -

Рулон с сердечником

Рулон с сердечником -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

Тестомесильная машина

Тестомесильная машина -

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

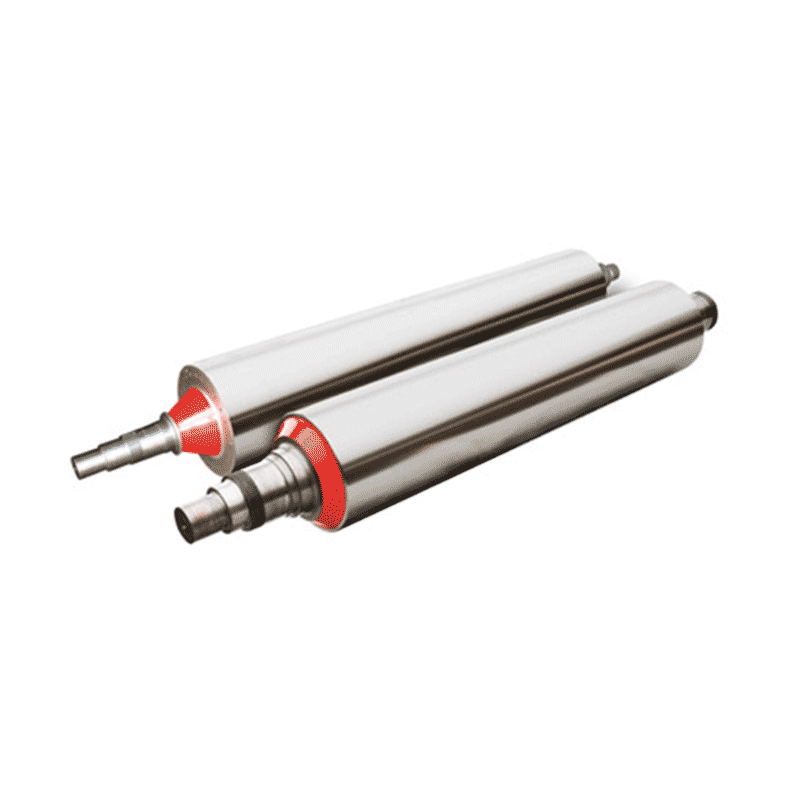

Ролик для смазки

Ролик для смазки -

Валики для переноса тепла

Валики для переноса тепла