Фасонные отливки

Фасонные отливки – это изделия, получаемые методом литья, имеющие сложную геометрическую форму и предназначенные для использования в различных отраслях промышленности. Выбор правильной фасонной отливки критически важен для обеспечения надежности и долговечности конструкции или механизма. В этой статье мы подробно рассмотрим процессы производства, типы материалов, области применения и ключевые факторы, которые следует учитывать при выборе фасонных отливок.

Что такое фасонные отливки?

Фасонные отливки – это металлические изделия, изготовленные путем заливки расплавленного металла в форму, соответствующую требуемой конфигурации. После затвердевания металла получается готовая деталь или заготовка для дальнейшей обработки. Фасонное литье позволяет создавать детали сложной формы с высокой точностью размеров и минимальными припусками на механическую обработку.

Процесс производства фасонных отливок

Процесс производства фасонных отливок включает в себя несколько этапов:

- Создание модели: Изготавливается модель будущей отливки, как правило, из дерева, металла или пластика.

- Изготовление формы: Модель помещается в формовочную смесь (песок, глина, связующие материалы) для создания литейной формы.

- Подготовка металла: Металл плавится в печи до требуемой температуры и состава.

- Заливка металла: Расплавленный металл заливается в подготовленную форму.

- Охлаждение и затвердевание: Металл охлаждается и затвердевает внутри формы.

- Выбивка отливки: Готовая отливка извлекается из формы.

- Очистка и обработка: Отливка очищается от остатков формовочной смеси, удаляются литники и выполняется необходимая механическая обработка.

Типы материалов для фасонных отливок

Для изготовления фасонных отливок используются различные металлы и сплавы, каждый из которых обладает своими уникальными свойствами и характеристиками. Наиболее распространенные материалы:

- Чугун: Обладает высокой прочностью на сжатие, хорошей износостойкостью и виброгашением. Применяется для изготовления корпусов, станин, блоков цилиндров.

- Сталь: Отличается высокой прочностью, пластичностью и свариваемостью. Используется для производства ответственных деталей, работающих под большими нагрузками.

- Алюминиевые сплавы: Легкие, коррозионностойкие и обладают хорошей теплопроводностью. Применяются в авиации, автомобилестроении, электротехнике.

- Медные сплавы (бронза, латунь): Обладают высокой коррозионной стойкостью, хорошей электропроводностью и обрабатываемостью. Используются для изготовления втулок, подшипников, арматуры.

- Титан и титановые сплавы: Очень прочные, легкие и коррозионностойкие. Применяются в авиации, судостроении, медицине.

Области применения фасонных отливок

Фасонные отливки широко используются в различных отраслях промышленности:

- Машиностроение: Изготовление корпусов, станин, шестерен, валов, блоков цилиндров.

- Автомобилестроение: Производство блоков двигателей, головок цилиндров, корпусов коробок передач, деталей подвески.

- Железнодорожный транспорт: Изготовление рам тележек, колес, тормозных колодок.

- Судостроение: Производство корпусов судов, деталей двигателей, арматуры.

- Авиационная промышленность: Изготовление деталей двигателей, корпусов, элементов шасси.

- Энергетика: Производство корпусов турбин, насосов, арматуры.

- Строительство: Изготовление элементов конструкций, ограждений, лестниц.

Ключевые факторы при выборе фасонных отливок

При выборе фасонных отливок необходимо учитывать следующие факторы:

- Материал: Выбор материала зависит от условий эксплуатации детали, требуемой прочности, коррозионной стойкости, теплопроводности и других факторов.

- Точность размеров и геометрии: Необходимо учитывать требуемую точность размеров и соответствие геометрии детали чертежам.

- Качество поверхности: Шероховатость поверхности отливки влияет на ее эксплуатационные характеристики и возможность дальнейшей обработки.

- Механические свойства: Прочность, твердость, пластичность и другие механические свойства должны соответствовать требованиям к детали.

- Стоимость: Необходимо учитывать стоимость материала, изготовления формы, заливки металла и обработки отливки.

- Объем производства: Для мелкосерийного производства целесообразно использовать ручную формовку, а для крупносерийного – автоматизированные линии литья.

- Технологичность: Конструкция отливки должна быть технологичной, то есть обеспечивать возможность ее изготовления с минимальными затратами и высоким качеством.

Преимущества использования фасонных отливок

Использование фасонных отливок имеет ряд преимуществ:

- Возможность изготовления деталей сложной формы: Литье позволяет создавать детали с криволинейными поверхностями, внутренними полостями и другими сложными элементами.

- Высокая точность размеров: Современные технологии литья обеспечивают высокую точность размеров и соответствие геометрии детали чертежам.

- Широкий выбор материалов: Для изготовления отливок можно использовать различные металлы и сплавы, обладающие разными свойствами и характеристиками.

- Экономичность: Литье является экономичным способом производства деталей, особенно при серийном и массовом производстве.

- Возможность получения деталей с заданными свойствами: Путем изменения состава сплава, режима термообработки и других технологических параметров можно получать детали с заданными механическими и физическими свойствами.

Технологии литья фасонных отливок

Литье в песчаные формы

Традиционный и наиболее распространенный метод, использующий песчано-глинистую смесь для создания формы. Подходит для различных размеров и материалов фасонных отливок.

Литье по выплавляемым моделям

Обеспечивает высокую точность и качество поверхности. Используется для изготовления сложных деталей небольшого размера.

Литье под давлением

Применяется для массового производства отливок из цветных металлов. Обеспечивает высокую производительность и точность.

Центробежное литье

Используется для изготовления труб и втулок с высокой плотностью и равномерной структурой.

Контроль качества фасонных отливок

Контроль качества фасонных отливок включает в себя проверку следующих параметров:

- Геометрические размеры: Проверка соответствия размеров отливки чертежам с использованием измерительного инструмента.

- Качество поверхности: Оценка шероховатости, наличие дефектов (трещин, пор, раковин).

- Механические свойства: Испытания на прочность, твердость, ударную вязкость.

- Химический состав: Анализ химического состава сплава для соответствия требованиям стандарта.

- Структура металла: Микроскопическое исследование структуры металла для выявления дефектов и оценки качества термообработки.

ООО 'Баофэн' предлагает широкий спектр услуг по изготовлению фасонных отливок из различных материалов. Наше оборудование и опытные специалисты позволяют производить отливки любой сложности с высоким качеством и точностью. Для получения консультации и заказа фасонных отливок обращайтесь к нам по телефону или через форму обратной связи на нашем сайте https://www.baofengroll.ru/.

Примеры применения фасонных отливок в различных отраслях

Пример 1: Корпус редуктора (Машиностроение)

Фасонная отливка из чугуна, обеспечивающая прочность и виброгашение. Сложная форма требует высокой точности изготовления.

Пример 2: Колесо турбины (Энергетика)

Фасонная отливка из стали, выдерживающая высокие температуры и нагрузки. Требуется высокая точность и качество поверхности.

Пример 3: Деталь подвески автомобиля (Автомобилестроение)

Фасонная отливка из алюминиевого сплава, обеспечивающая легкость и прочность. Требуется высокая коррозионная стойкость.

Заключение

Фасонные отливки являются важным элементом многих конструкций и механизмов. Правильный выбор материала, технологии литья и поставщика является залогом надежной и долговечной работы изделия. Надеемся, данная статья помогла вам разобраться в основных аспектах выбора и применения фасонных отливок. Обращайтесь к профессионалам, чтобы получить качественные изделия, соответствующие вашим требованиям.

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Чугун | Высокая прочность на сжатие, износостойкость | Хрупкость | Корпуса редукторов, станины |

| Сталь | Высокая прочность, пластичность | Подвержена коррозии | Шестерни, валы, детали подвески |

| Алюминий | Легкий, коррозионностойкий | Низкая прочность | Детали двигателей, корпуса |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

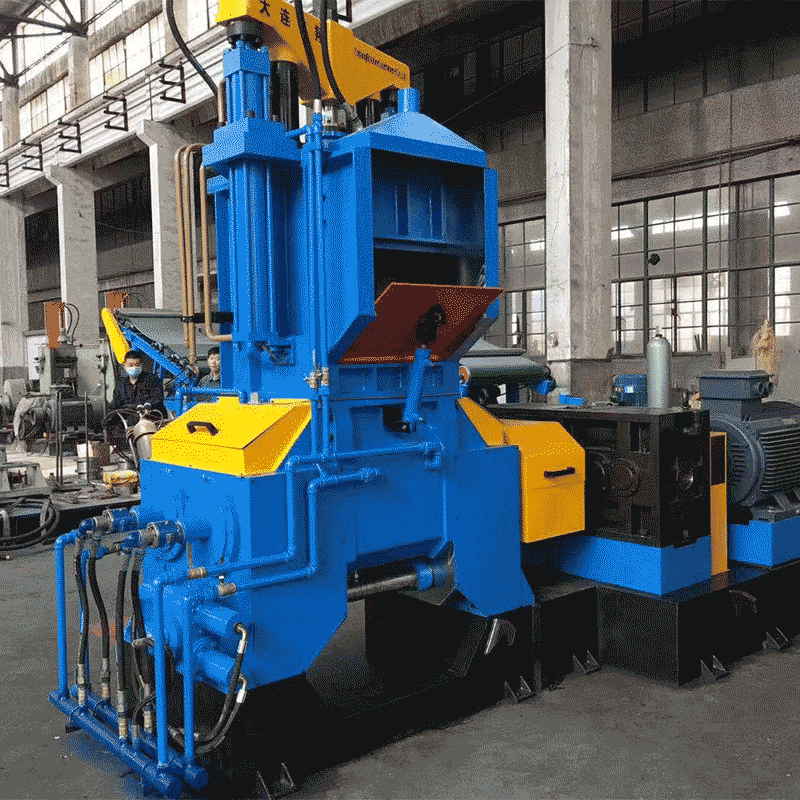

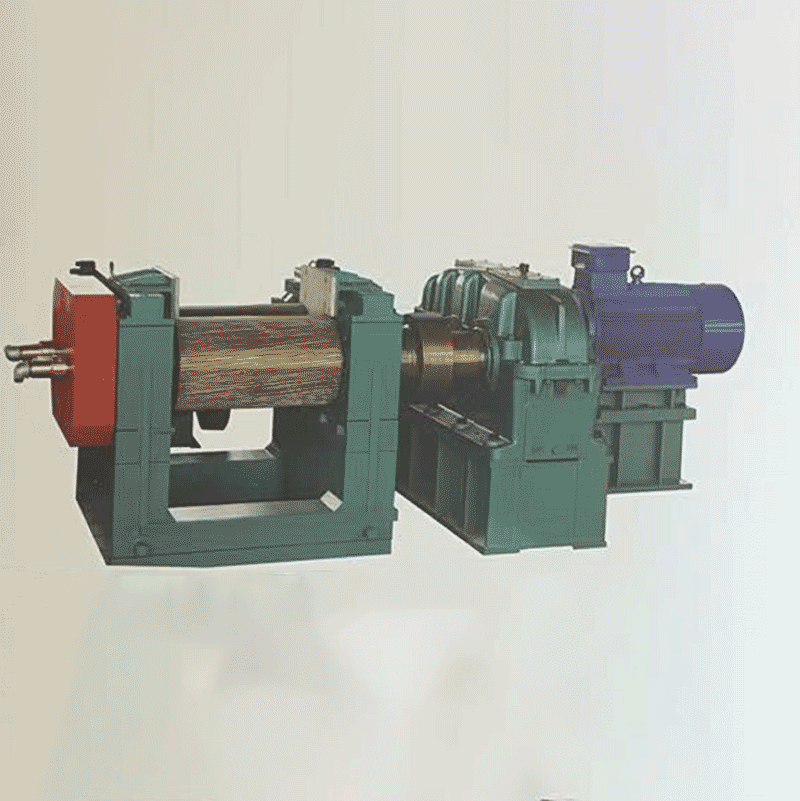

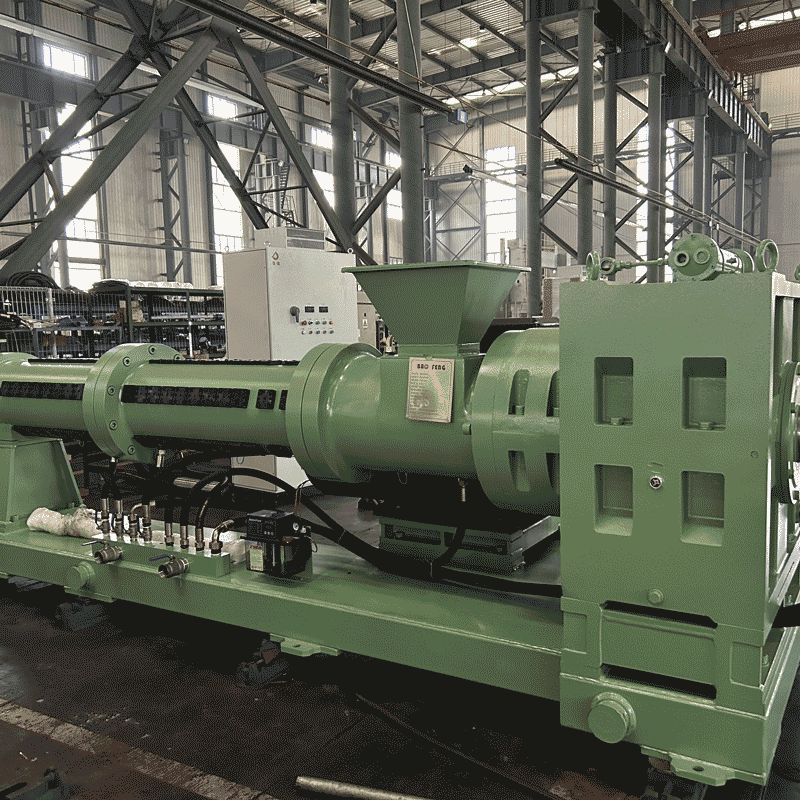

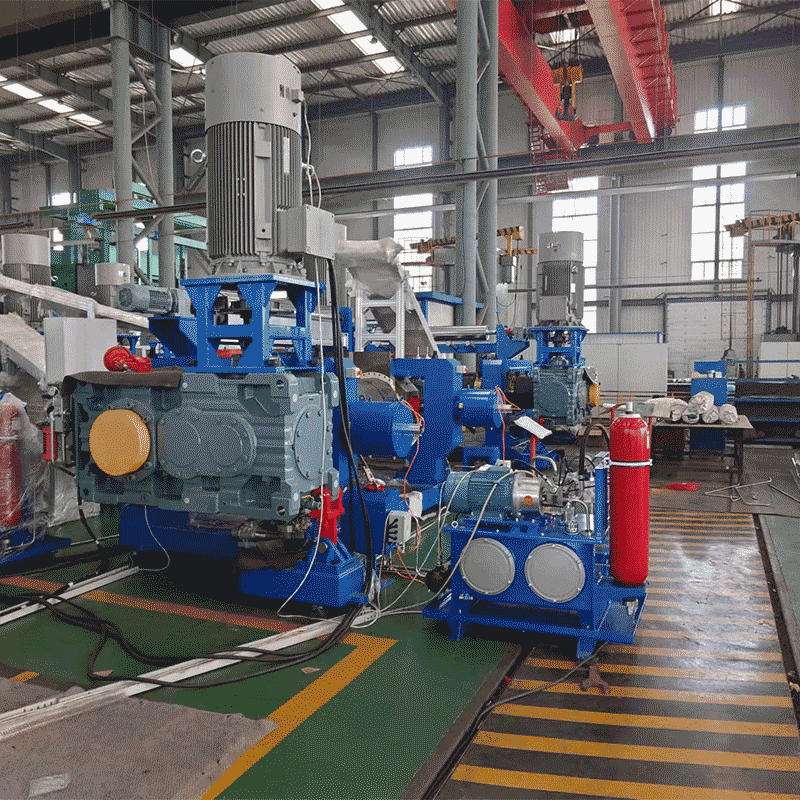

XKJ560-660-1200

XKJ560-660-1200 -

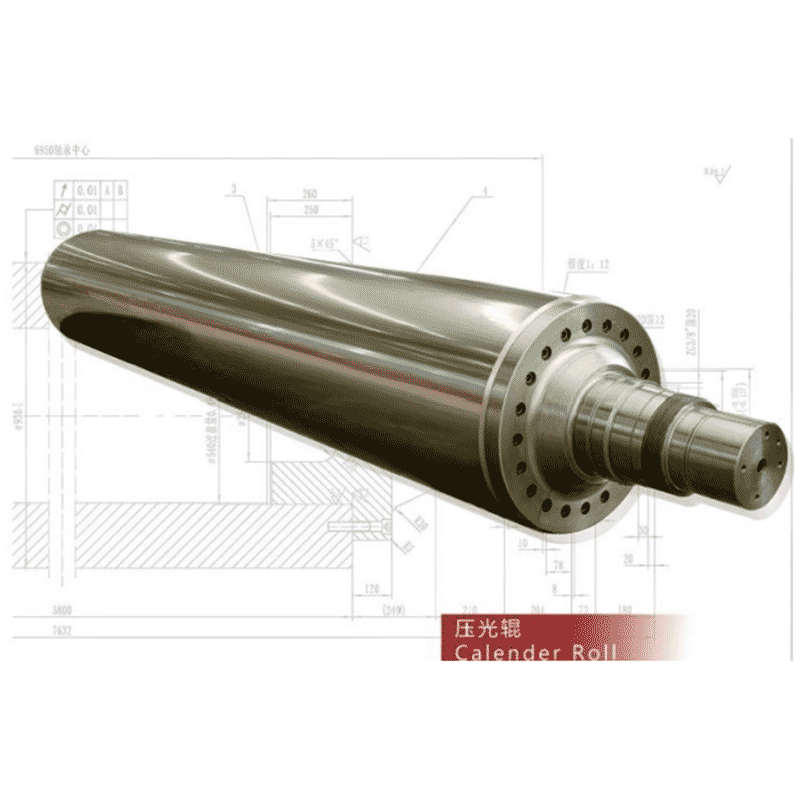

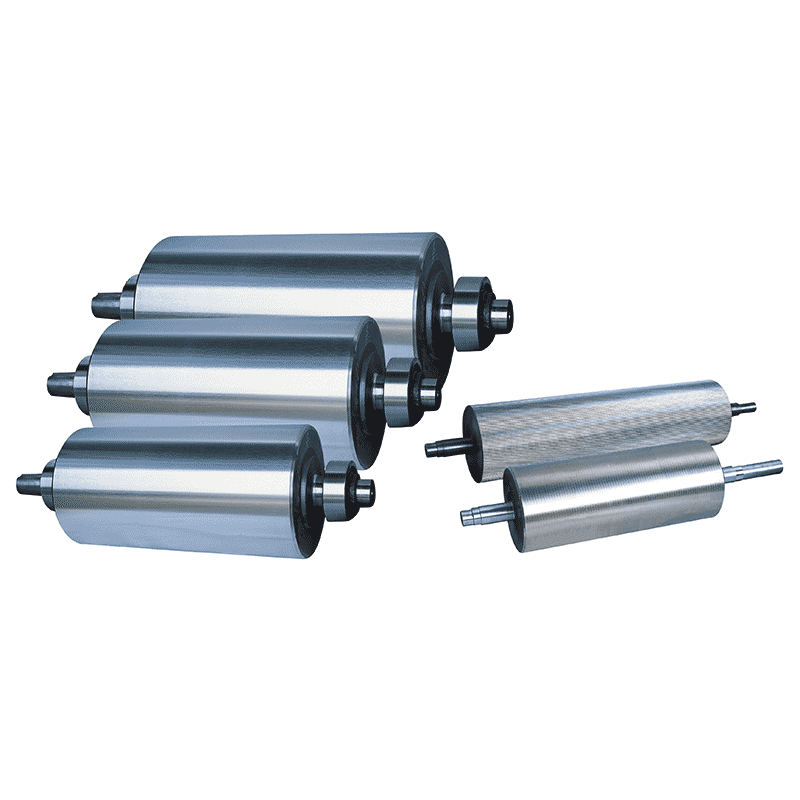

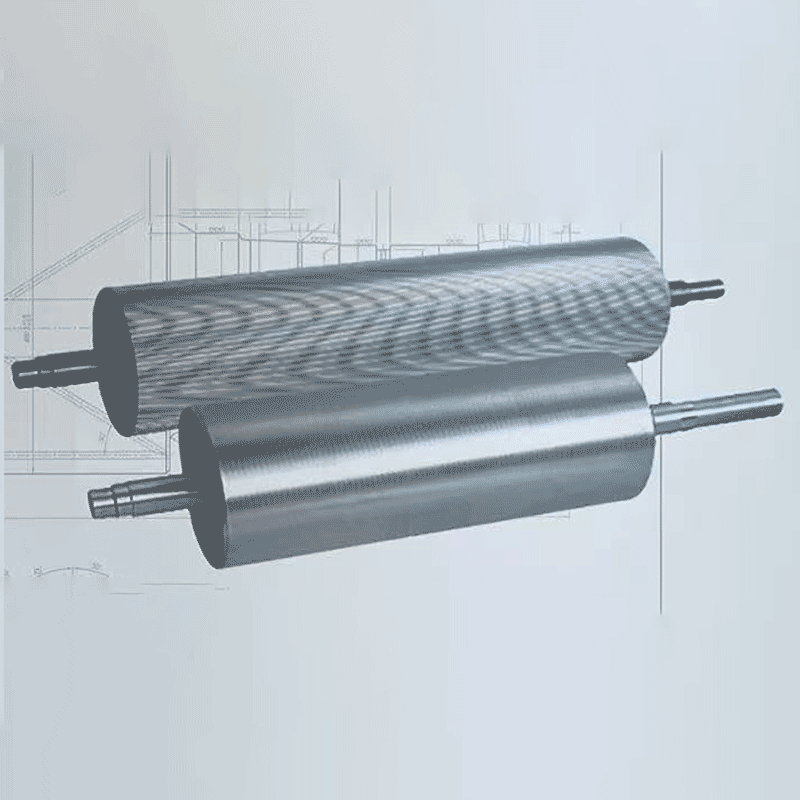

Ролик для смазки

Ролик для смазки -

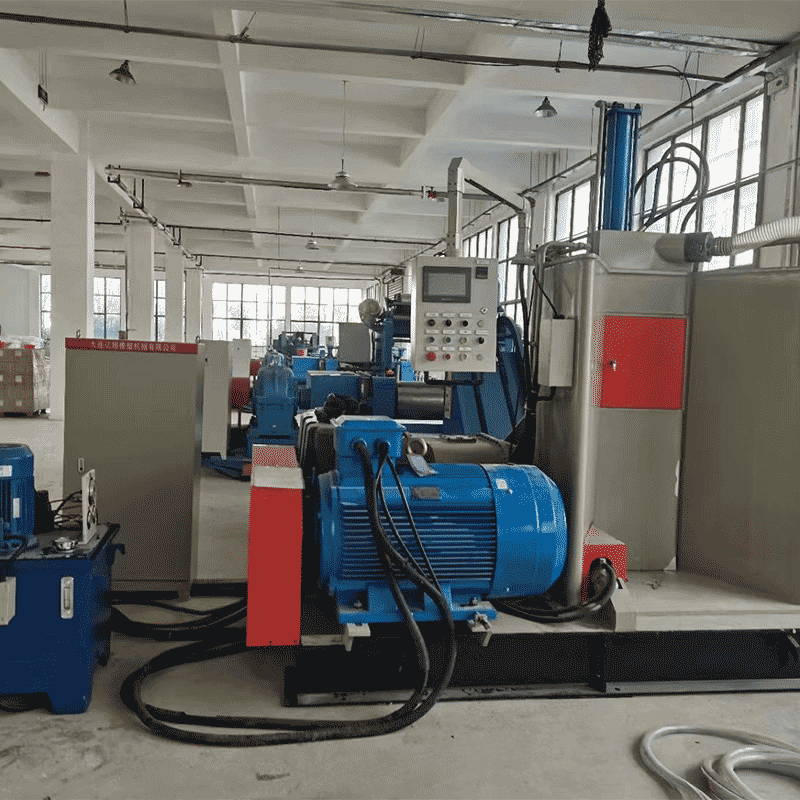

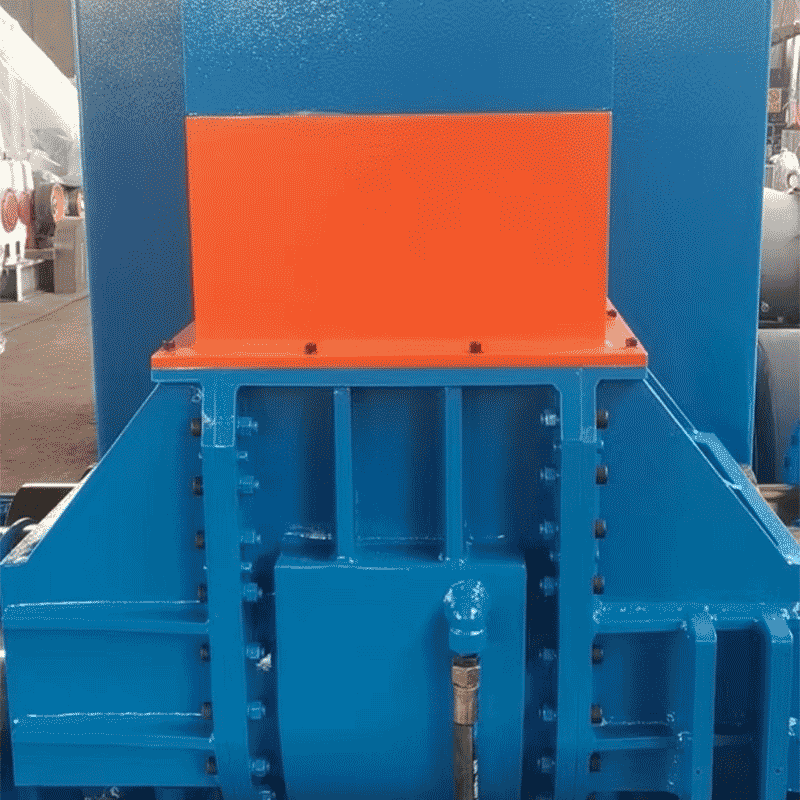

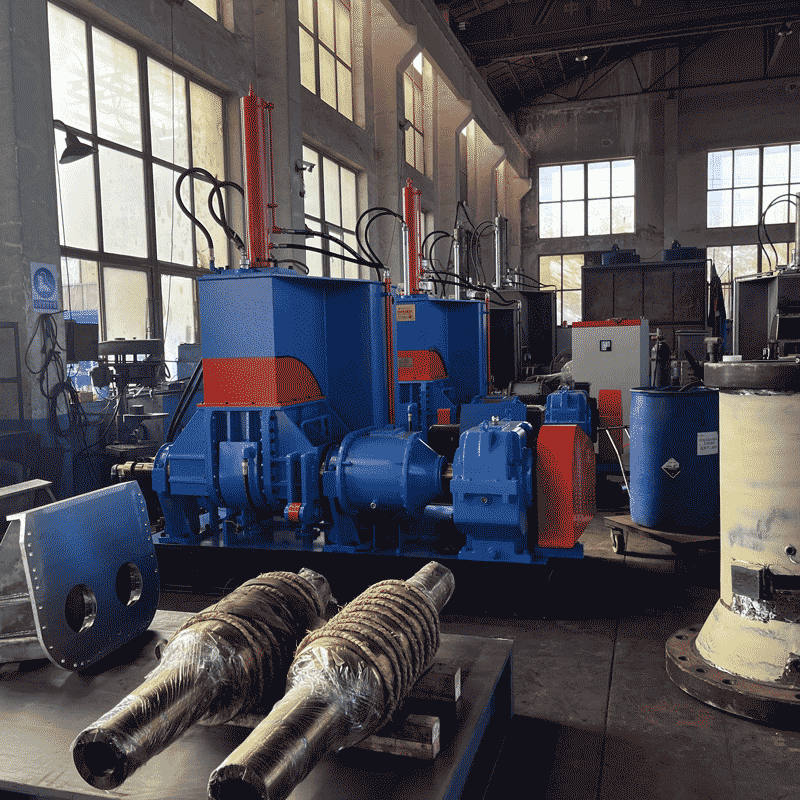

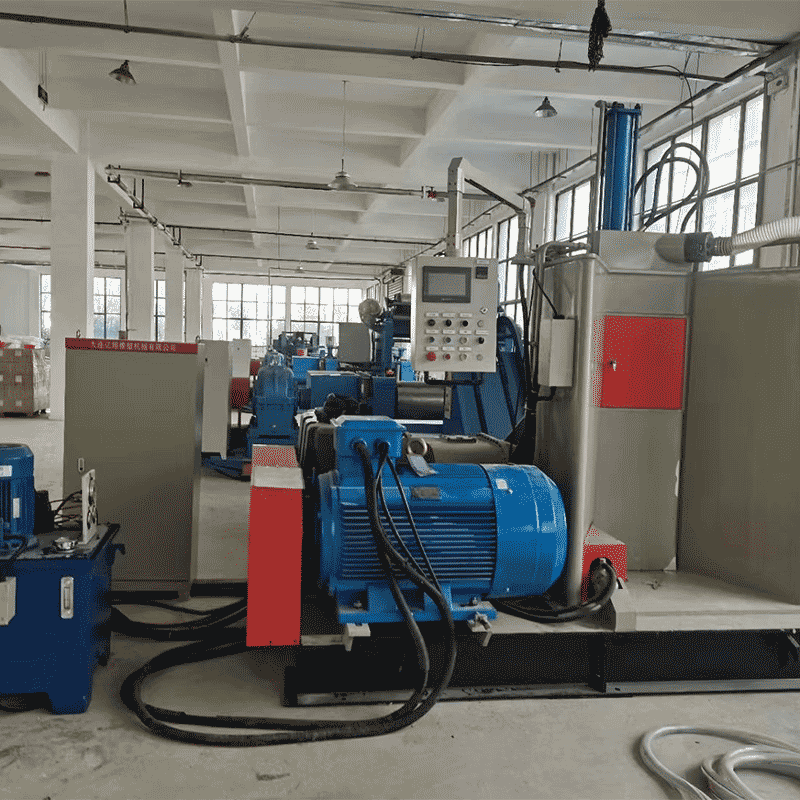

Тестомесильная машина X(S)N- 80×30

Тестомесильная машина X(S)N- 80×30 -

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Дробильные валки

Дробильные валки -

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

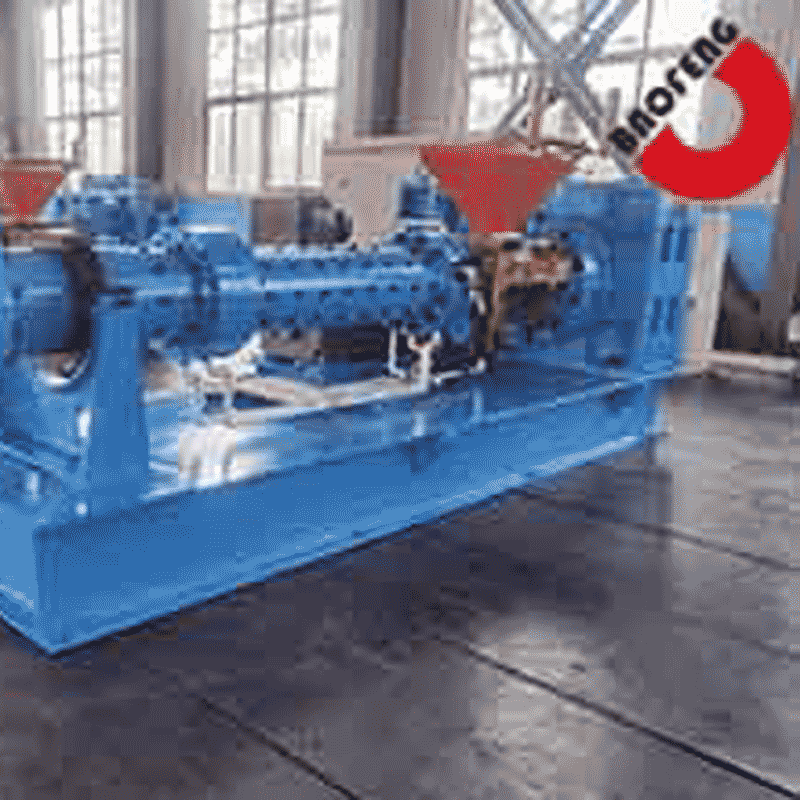

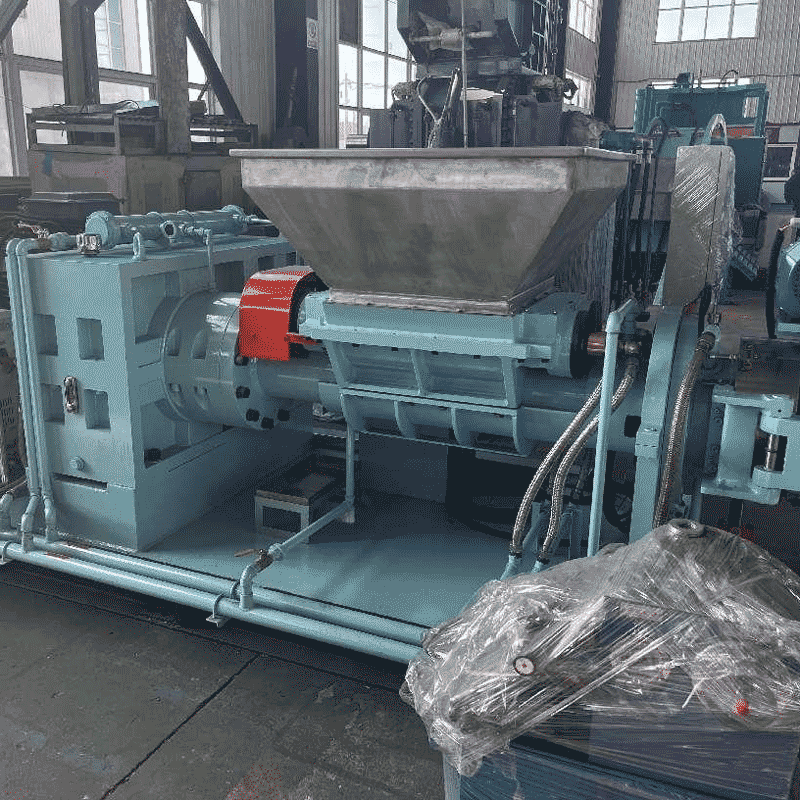

Штыревой экструдер для холодной подачи резины

Штыревой экструдер для холодной подачи резины -

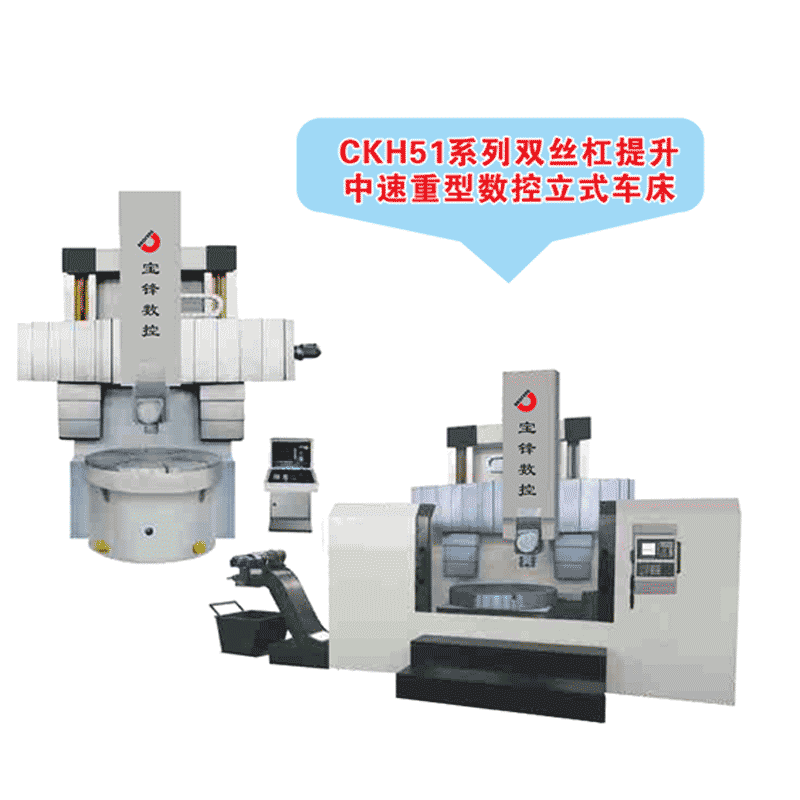

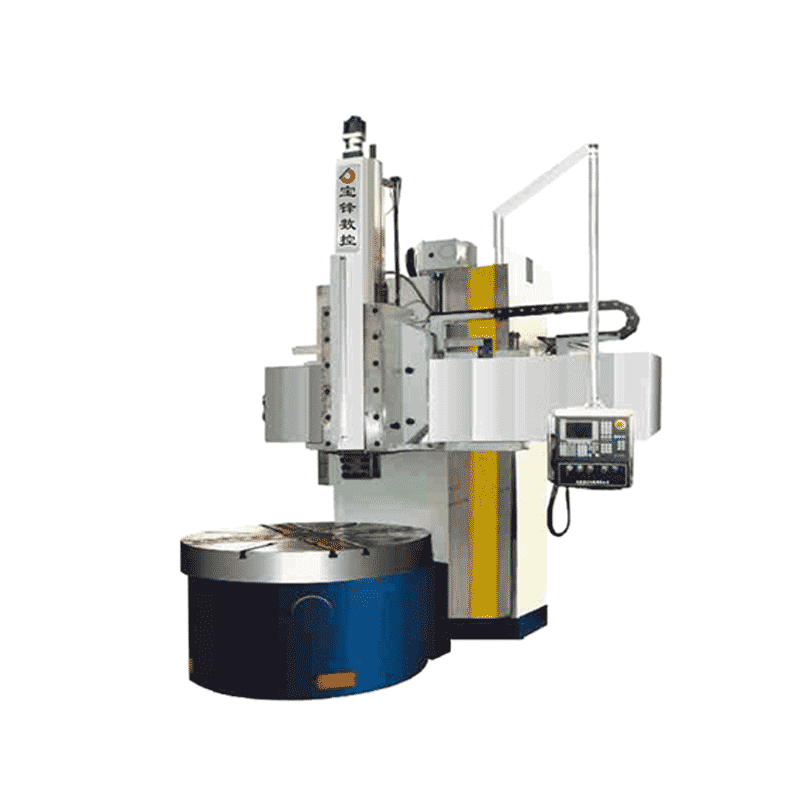

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ -

Просверленные валки

Просверленные валки -

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

Тестомесильная машина на 55 литров

Тестомесильная машина на 55 литров -

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Связанный поиск

Связанный поиск- Установки для сборки

- Завод валков для прокатных станов

- Ведущая машина для замешивания резины

- Цена бурового ролика из Китая

- Цена резинового смесителя из Китая

- Цена обслуживания и шлифования валков в Китае

- Купить буровой ролик

- Поставщики оборудования для замешивания резины

- Превосходные вкладыши подшипников

- Оптовые подшипниковые опоры