Установки для шнековых рафинеров

Шнековые рафинеры – это ключевое оборудование в нефтепереработке, химической промышленности и других отраслях. И, конечно же, критически важна надежная и эффективная установка для шнековых рафинеров. Но как правильно подобрать, установить и обслуживать эту систему? В этой статье мы подробно рассмотрим все аспекты, от выбора компонентов до наладки и устранения неполадок. Мы поделимся опытом и реальными примерами, которые помогут вам избежать распространенных ошибок и обеспечить бесперебойную работу вашего оборудования.

Что такое шнековый рафинер и зачем нужна установка?

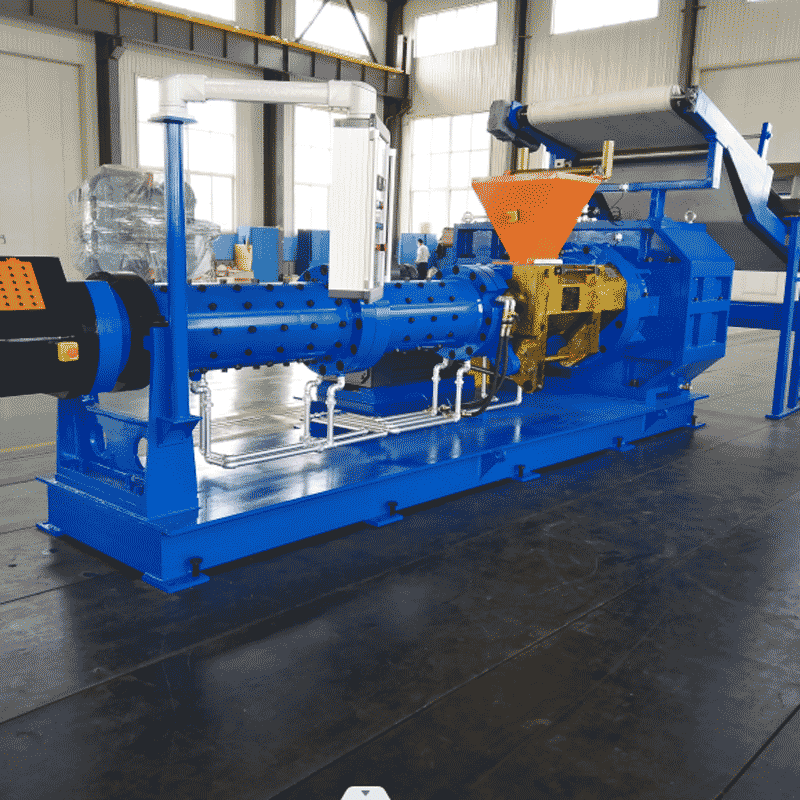

Прежде чем говорить об установках для шнековых рафинеров, давайте разберемся, что это такое. Шнековый рафинер – это устройство, предназначенное для разделения сложных смесей на фракции, различающиеся по молекулярной массе. Внутри рафинера находится вращающийся шнек, который перемешивает и разделяет компоненты смеси под действием центробежных и разрежения. Процесс этот довольно сложный и требует точной настройки параметров.

Именно здесь и возникает необходимость в грамотной установке для шнековых рафинеров. Это не просто крепление оборудования к фундаменту. Это комплекс мероприятий, включающий в себя:

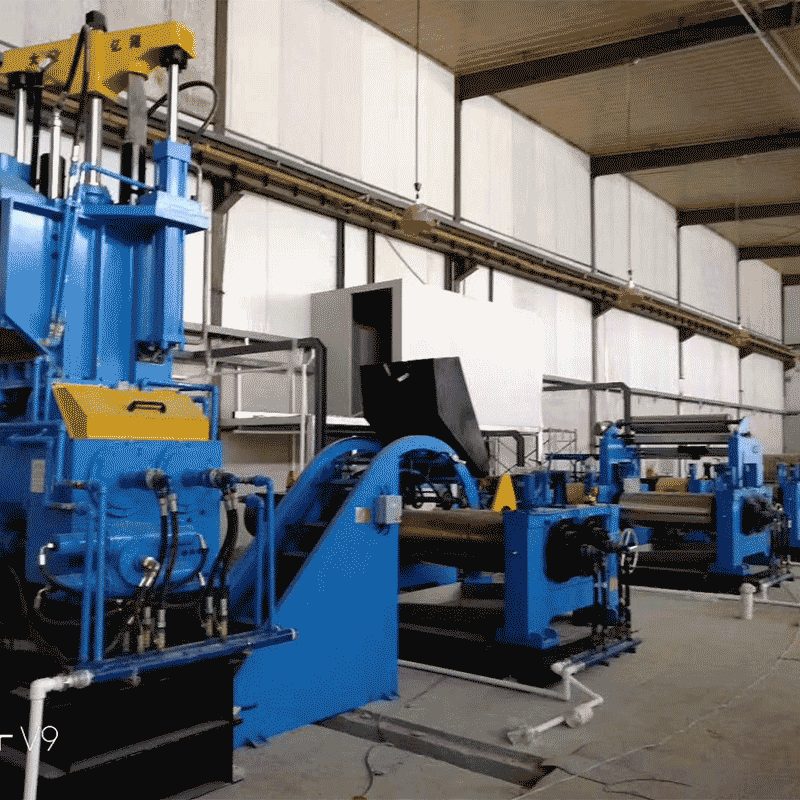

- Правильное позиционирование рафинера относительно других элементов технологической линии.

- Соединение рафинера с системой трубопроводов, обеспечивающее герметичность и предотвращающее утечки.

- Подключение к системам управления и автоматизации.

- Обеспечение необходимого электропитания и контроля параметров работы.

Неправильная установка может привести к серьезным проблемам, таким как снижение производительности, увеличение затрат на обслуживание, а также аварийные ситуации. Так, например, некорректное выравнивание рафинера может вызвать вибрации и преждевременный износ деталей шнека. Помните, что правильная установка для шнековых рафинеров – это инвестиция в долгосрочную надежность и эффективность производства.

Основные компоненты установки для шнекового рафинера

Разберем основные элементы, которые входят в состав установки для шнековых рафинеров. В зависимости от конкретной конструкции и назначения рафинера, список может варьироваться, но обычно включает в себя:

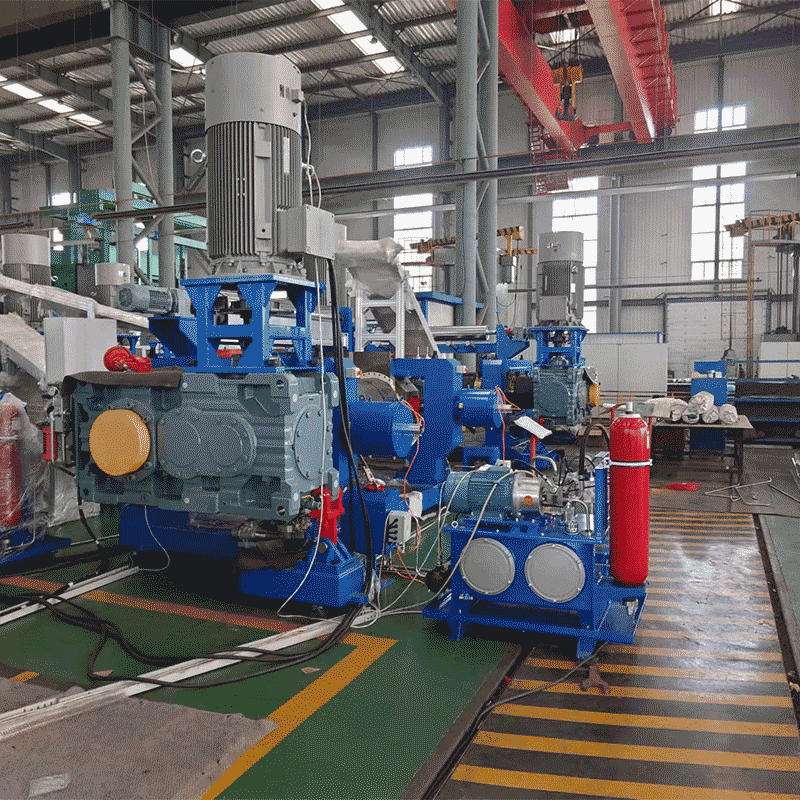

Фундамент

Фундамент должен быть прочным и устойчивым, способным выдерживать вес рафинера и вибрации, возникающие в процессе работы. Чаще всего используется железобетонный фундамент, который заливается непосредственно на подготовленное основание. Размер и конструкция фундамента рассчитываются с учетом массы рафинера, сейсмической активности региона и других факторов. Например, для крупных рафинеров фундамент может занимать значительную площадь и иметь сложную конструкцию с армированием и гидроизоляцией.

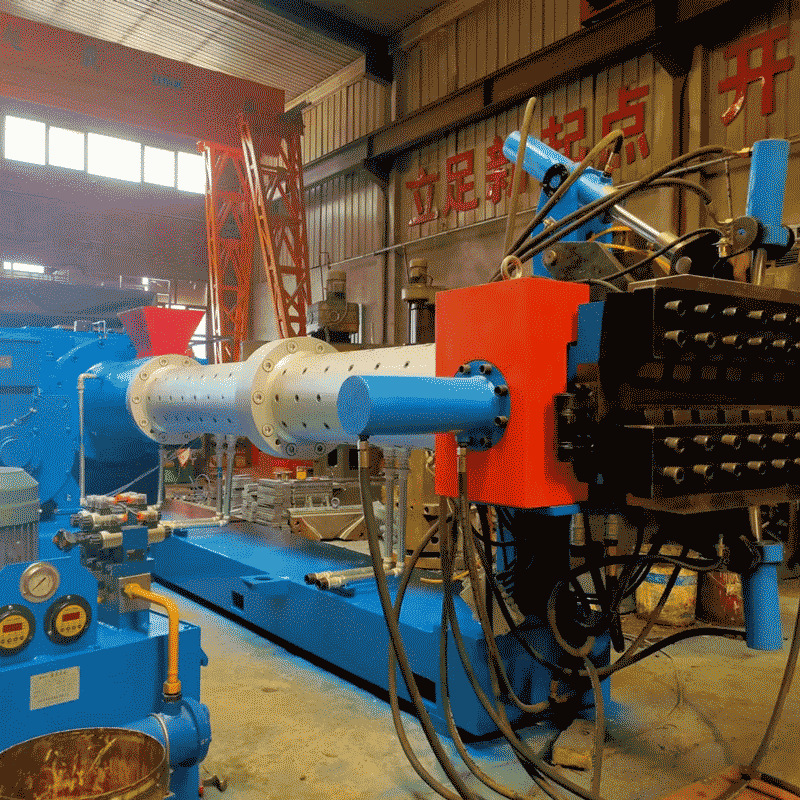

Корпус рафинера

Корпус – это основная часть рафинера, в которой происходит разделение смеси. Он изготавливается из высокопрочной стали, устойчивой к коррозии и высоким температурам. Конструкция корпуса должна обеспечивать герметичность и защиту внутренних компонентов от внешних воздействий. Существуют различные типы корпусов, в зависимости от конструкции рафинера и требуемых параметров разделения. Например, для рафинеров, работающих с агрессивными средами, используются корпуса, изготовленные из специальных сплавов.

Шнек

Шнек – это вращающаяся часть рафинера, которая перемешивает и разделяет компоненты смеси. Он изготавливается из износостойкой стали и имеет сложную геометрию, обеспечивающую эффективное разделение. Важно правильно подобрать конструкцию шнека и его параметры, учитывая свойства смеси и требуемую степень разделения. Неправильно подобранный шнек может привести к снижению производительности и преждевременному износу.

Система трубопроводов

Система трубопроводов обеспечивает подачу смеси в рафинер и отвод разделенных фракций. Трубы должны быть изготовлены из материалов, устойчивых к коррозии и высоким температурам. Важно обеспечить герметичность соединения труб и правильно подобрать диаметр труб, чтобы избежать потерь давления и обеспечить эффективную транспортировку смеси. Рекомендуется использовать трубы, изготовленные из нержавеющей стали, особенно при работе с агрессивными средами. Важно помнить, что правильная установка для шнековых рафинеров требует тщательного планирования и расчета системы трубопроводов.

Система управления и автоматизации

Система управления и автоматизации позволяет контролировать и регулировать параметры работы рафинера, такие как скорость вращения шнека, температура смеси и давление. Эта система обычно включает в себя датчики, контроллеры и исполнительные механизмы. Автоматизация позволяет повысить эффективность работы рафинера, снизить затраты на обслуживание и предотвратить аварийные ситуации. Для современных рафинеров используются сложные системы управления, которые позволяют оптимизировать процесс разделения и повысить качество получаемых фракций. Например, в системе управления может быть реализована функция самодиагностики, которая позволяет своевременно выявлять и устранять неисправности. Многие современные установки для шнековых рафинеров используют системы SCADA для удаленного мониторинга и управления.

Этапы установки установки для шнекового рафинера

Процесс установки для шнековых рафинеров состоит из нескольких этапов:

Подготовка площадки

Первым этапом является подготовка площадки для установки рафинера. Необходимо выровнять площадку, укрепить основание и обеспечить доступ к электропитанию и системам водоснабжения и канализации.

Монтаж фундамента

Затем заливается железобетонный фундамент, который обеспечивает устойчивость рафинера и выдерживает вибрации.

Установка корпуса и шнека

Корпус рафинера устанавливается на фундамент и закрепляется с помощью специальных креплений. Затем устанавливается шнек и соединяется с двигателем. Важно обеспечить правильное выравнивание корпуса и шнека, чтобы избежать вибраций и преждевременного износа.

Подключение системы трубопроводов

Система трубопроводов подключается к рафинеру и соединяется с другими элементами технологической линии.

Подключение системы управления и автоматизации

Система управления и автоматизации подключается к рафинеру и настраивается для обеспечения оптимальной работы оборудования.

Пусконаладочные работы

После завершения монтажных работ проводятся пусконаладочные работы, включающие в себя проверку работоспособности всех систем и настройку параметров работы рафинера. Важно провести тщательную проверку всех соединений и убедиться в отсутствии утечек.

Обслуживание установки для шнекового рафинера

Регулярное обслуживание установки для шнековых рафинеров необходимо для обеспечения ее надежной и эффективной работы. Обслуживание включает в себя:

Смазка узлов и деталей

Смазка снижает трение и износ деталей, продлевая срок их службы. Необходимо регулярно смазывать шнек, подшипники и другие движущиеся части рафинера.

Очистка корпуса и шнека

Очистка от загрязнений предотвращает коррозию и улучшает процесс разделения.

Проверка и регулировка параметров работы

Регулярная проверка и регулировка параметров работы обеспечивает оптимальную производительность и качество получаемых фракций. Необходимо следить за температурой, давлением и скоростью вращения шнека.

Замена изношенных деталей

Своевременная замена изношенных деталей предотвращает серьезные поломки и обеспечивает бесперебойную работу рафинера.

Не забудьте про периодические технические осмотры, проводимые квалифицированными специалистами. Они

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

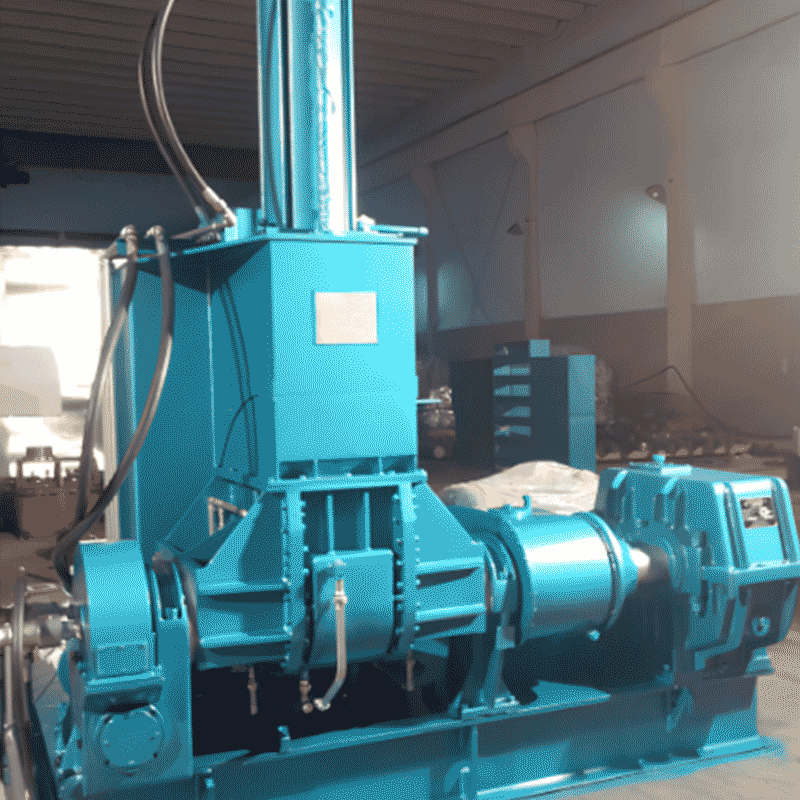

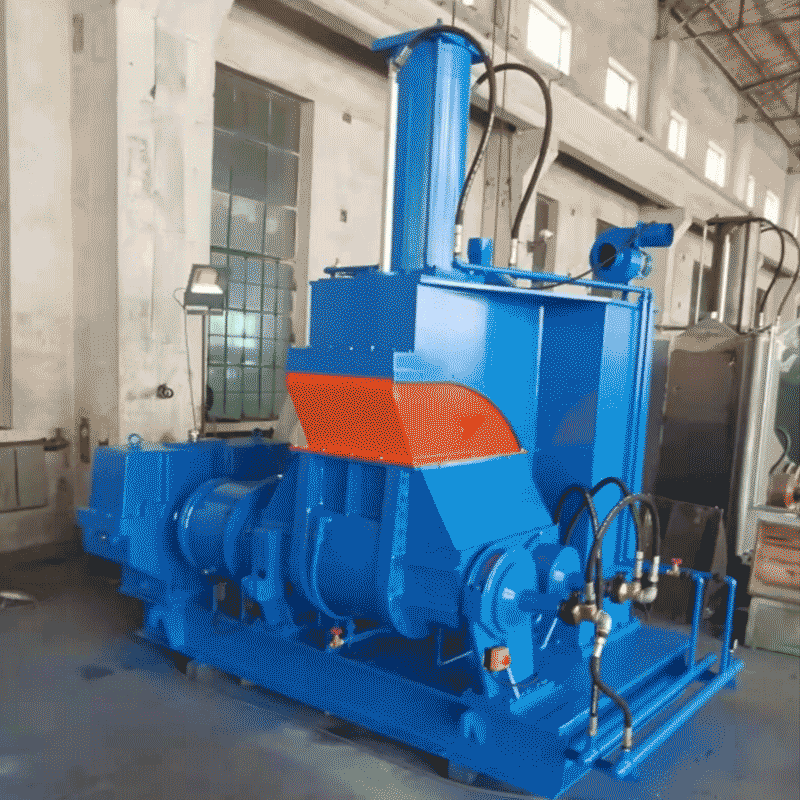

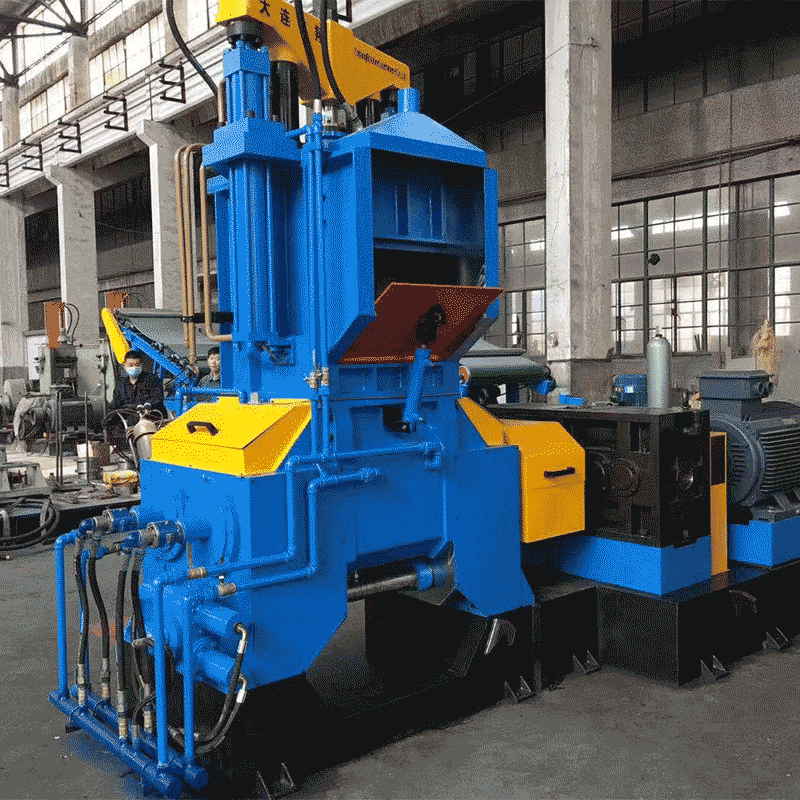

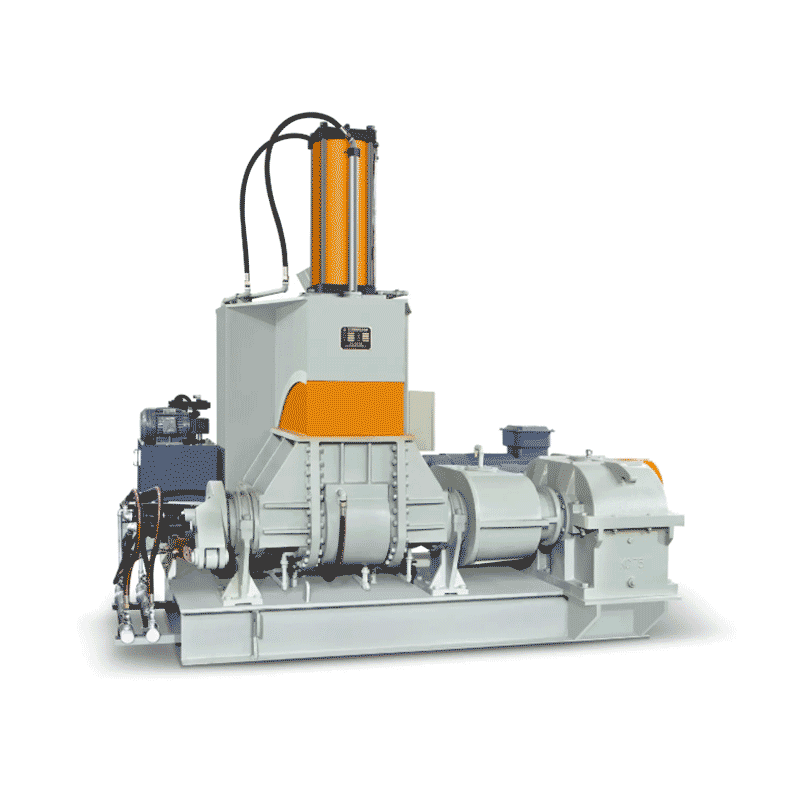

Технические характеристики внутреннего смесителя GK320E

Технические характеристики внутреннего смесителя GK320E -

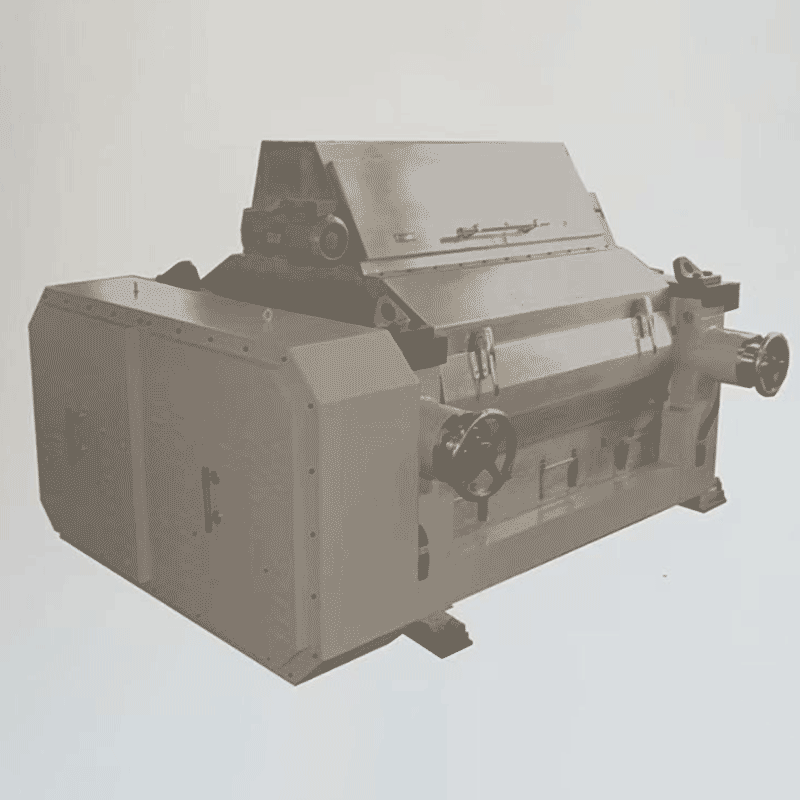

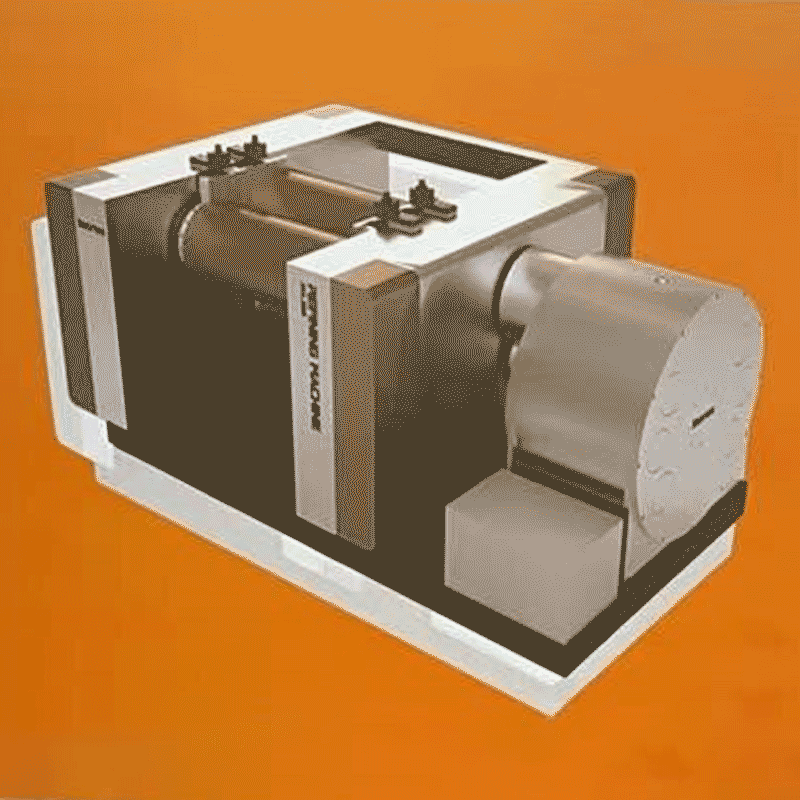

XKJ800-1500

XKJ800-1500 -

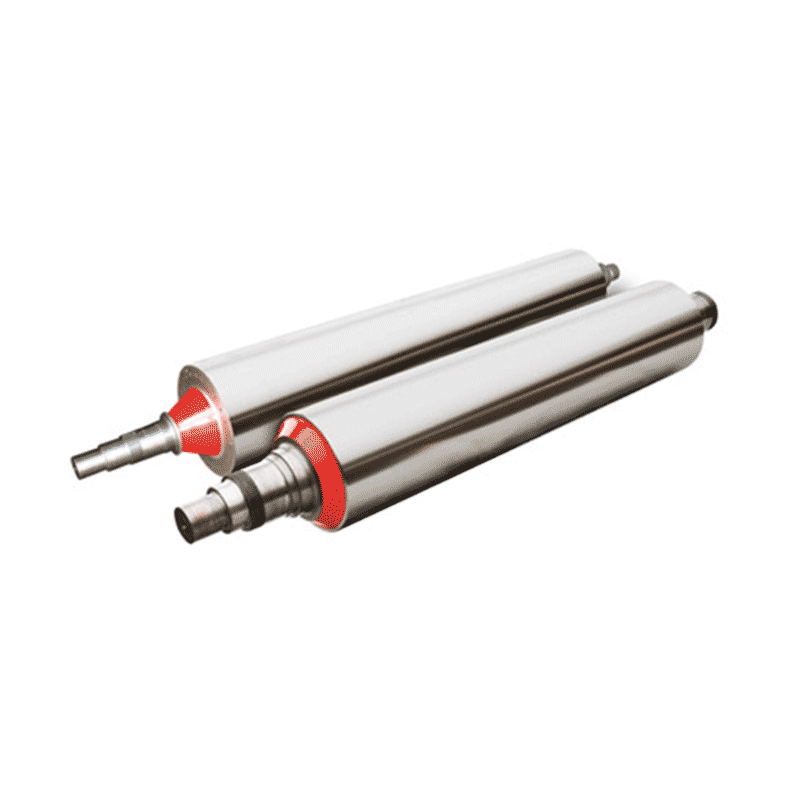

Валики для переноса тепла

Валики для переноса тепла -

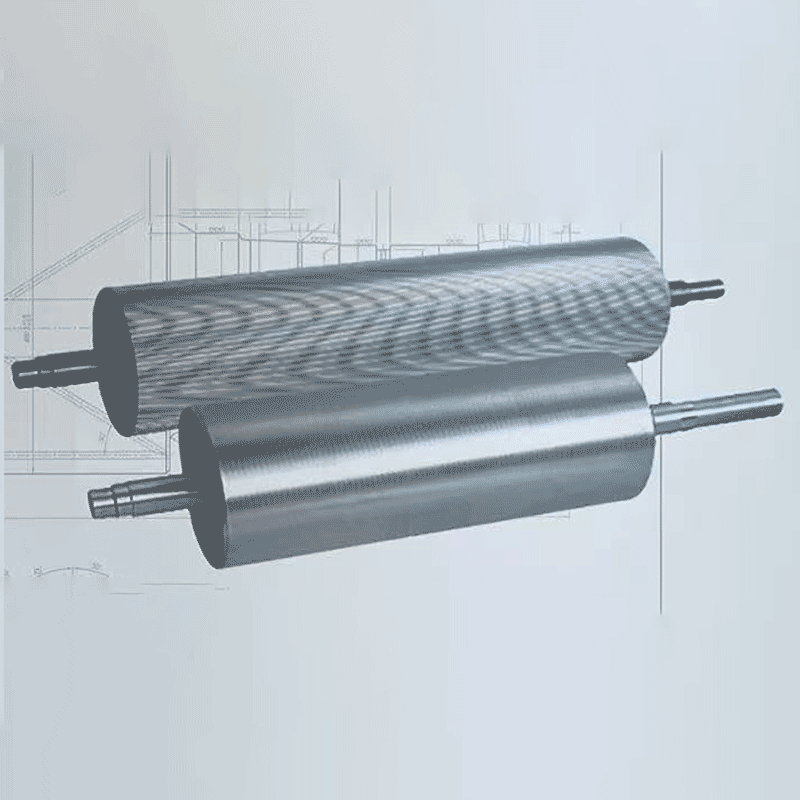

Дробильные валки

Дробильные валки -

XKJ560-660-1200

XKJ560-660-1200 -

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ -

Просверленные валки

Просверленные валки -

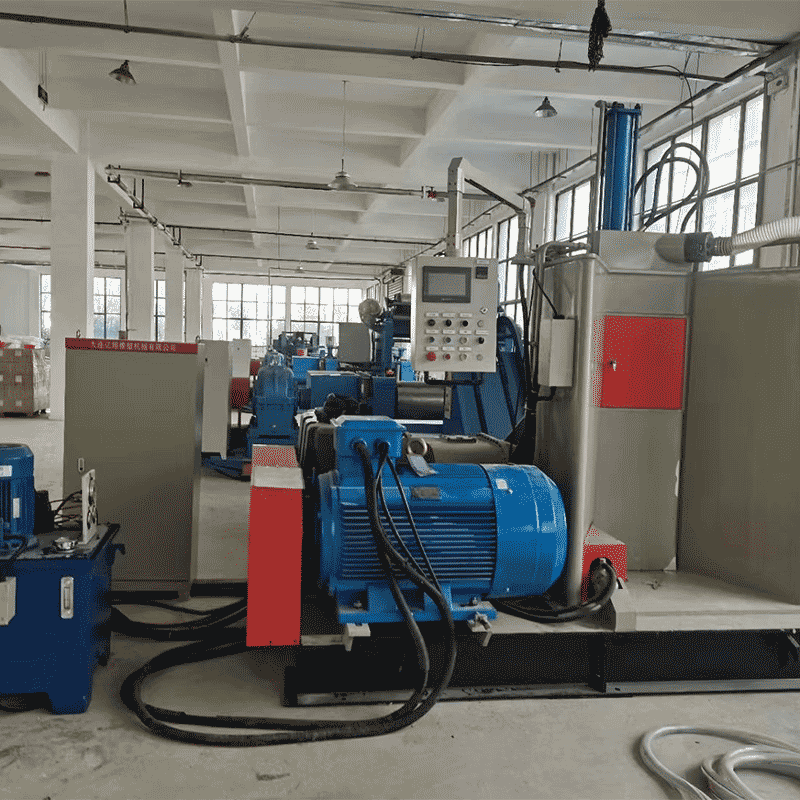

X(S)N-110 30 Гидравлический тестомес

X(S)N-110 30 Гидравлический тестомес -

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

Экструдер холодной подачи штыревого типа XJD250

Экструдер холодной подачи штыревого типа XJD250 -

Смеситель

Смеситель

Связанный поиск

Связанный поиск- Шлифовка валков оптом

- сталь

- Знаменитая линия оборудования для переработки лома резины

- Знаменитые упорные шарикоподшипники

- Производители креплений

- Китайские поставщики валков для центробежного литья

- Китайские заводы по производству резиновых смесителей

- Поставщики наборов из Китая

- Китайские производители двигателей с постоянными магнитами

- Знаменитая низкотемпературная вулканизация резины