Установки для производства формованных деталей

Задумывались ли вы, как создаются те самые детали, которые окружают нас повсюду? От автомобильных компонентов до бытовой техники – большинство элементов, которые мы используем ежедневно, изготавливаются методом формования. И речь идет не просто о литье! Современное производство формованных деталей – это сложный и многогранный процесс, требующий глубоких знаний в области материалов, технологий и оборудования. Мы постараемся разобраться в этом вопросе максимально подробно, чтобы помочь вам сориентироваться в мире производства.

Что такое формование деталей? Основные методы

Формование – это процесс придания материалу необходимой формы с помощью различных инструментов и технологий. Существует несколько основных видов формования, каждый из которых имеет свои преимущества и недостатки. Понимание этих различий – первый шаг к выбору оптимального метода для конкретной задачи.

Литье под давлением

Это, пожалуй, самый распространенный способ производства формованных деталей из различных полимеров. Мастер-блок нагревается до жидкого состояния и под высоким давлением впрыскивается в форму. Преимущества метода очевидны: высокая производительность, возможность создания сложных геометрических форм, отличная повторяемость. Недостатки – высокие первоначальные затраты на изготовление пресс-форм и ограничения по размерам деталей.

Например, в автомобильной промышленности литье под давлением используется для производства формованных деталей, таких как детали интерьера, приборных панелей, бамперов и т.д. Высокая точность и скорость производства позволяют удовлетворить огромный спрос на эти компоненты.

Прессование

Прессование – это метод, при котором материал помещается в форму и подвергается воздействию давления. Существует несколько разновидностей прессования: холодное, горячее, изотермическое. Выбор режима прессования зависит от типа материала и требуемых свойств детали. Производство формованных деталей методом прессования часто используется для производства формованных деталей из металла, керамики и композитных материалов.

В производстве детали обшивки кузова в автомобильной промышленности, прессование находит широкое применение. Возможность получения изделий с высокой прочностью и точностью делает этот метод незаменимым.

Инжекционное формование (полимерное формование)

Этот метод похож на литье под давлением, но используется для изготовления изделий из термопластов и термореактивных полимеров. Он включает в себя впрыскивание расплавленного полимера в форму под давлением. Преимущества – возможность получения сложных форм, высокое качество поверхности, отличные механические свойства готового изделия.

Примером может служить производство корпусов бытовой техники, элементов мебели, игрушек и других изделий из пластика.

Выдувание

Этот метод используется для изготовления полых изделий из термопластов. Маленький шарик расплавленного пластика помещается в форму, а затем сжатым воздухом выдувается внутрь, придавая изделию нужную форму. Преимущества – низкая стоимость оборудования, высокая производительность, возможность изготовления легких и прочных изделий.

Примеры применения: производство бутылок, банок, контейнеров и других полых изделий.

Материалы для формованных деталей: широкий спектр возможностей

Выбор материала – критически важный фактор при производстве формованных деталей. От материала зависят механические свойства, термостойкость, химическая стойкость и другие характеристики готового изделия. Вот некоторые из наиболее распространенных материалов, используемых в формовании:

- Полимеры: полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC), полистирол (PS), ABS-пластик, поликарбонат (PC) и др. Разнообразие полимеров позволяет подобрать материал с нужными свойствами для различных применений.

- Металлы: алюминий, сталь, медь, латунь и др. Металлические детали отличаются высокой прочностью и износостойкостью.

- Керамика: различные типы керамики используются для производства формованных деталей, требующих высокой термостойкости и химической стойкости.

- Композитные материалы: углеродное волокно, стекловолокно и др. Композиты обладают высокой прочностью при малом весе.

Выбор материала зависит от множества факторов, включая условия эксплуатации детали, требования к ее механическим свойствам, стоимость материала и доступность оборудования.

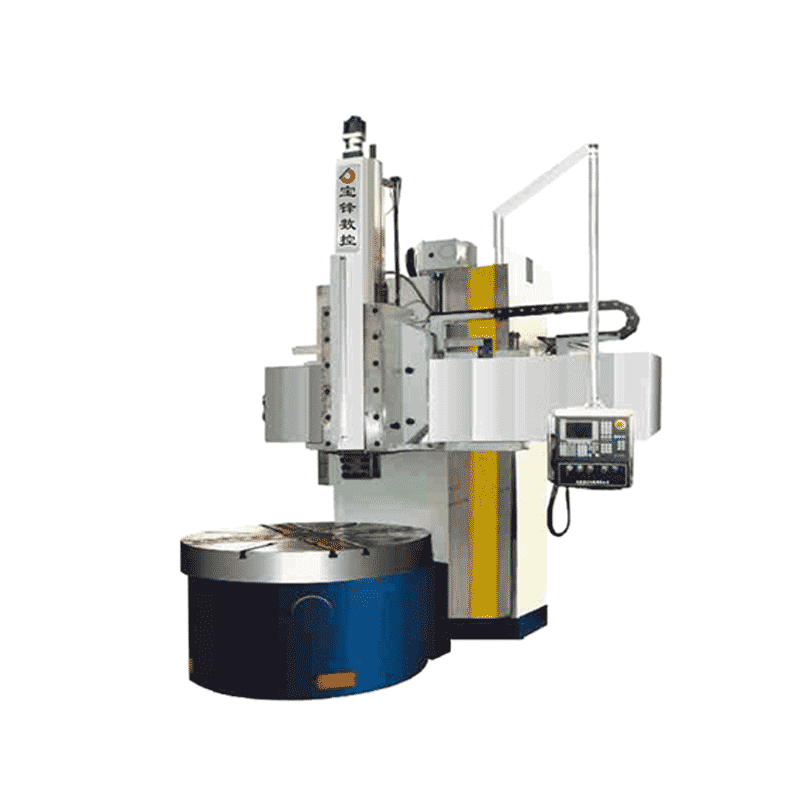

Оборудование для производства формованных деталей: от простых станков до автоматизированных линий

Оборудование для производства формованных деталей варьируется от простых ручных станков до сложных автоматизированных линий. Выбор оборудования зависит от объема производства, сложности деталей и требуемой точности. Современные технологии позволяют автоматизировать большинство процессов, что повышает производительность и снижает затраты.

В небольших компаниях часто используют ручные прессы и литьевые машины. В крупных предприятиях применяются автоматические линии с роботизированными системами и системами контроля качества. Современное оборудование позволяет не только производить детали высокого качества, но и снижать количество отходов и повышать энергоэффективность.

Контроль качества: гарантия надежности и долговечности

Качество производства формованных деталей – это не просто соответствие стандартам, это гарантия надежности и долговечности конечного продукта. На каждом этапе производства проводится контроль качества: входной контроль материалов, контроль процесса формования, выходной контроль готовых деталей. Современные методы контроля качества включают в себя визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, контроль размеров и механических свойств.

Использование современных систем контроля качества позволяет выявлять дефекты на ранних стадиях производства и предотвращать выпуск некачественной продукции.

Перспективы развития производства формованных деталей

Производство формованных деталей постоянно развивается. Новые материалы, технологии и оборудование позволяют создавать детали с улучшенными характеристиками, снижать затраты и повышать экологичность производства. Одним из перспективных направлений является использование 3D-печати для создания прототипов и малых партий деталей.

Кроме того, активно развивается направление по использованию биоразлагаемых полимеров и переработанных материалов, что способствует снижению негативного воздействия на окружающую среду.

Например, на сайте Baofengroll вы можете найти информацию о современных технологиях производства формованных деталей, а также о предлагаемом оборудовании и материалах. Они специализируются на поставке оборудования и комплектующих для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

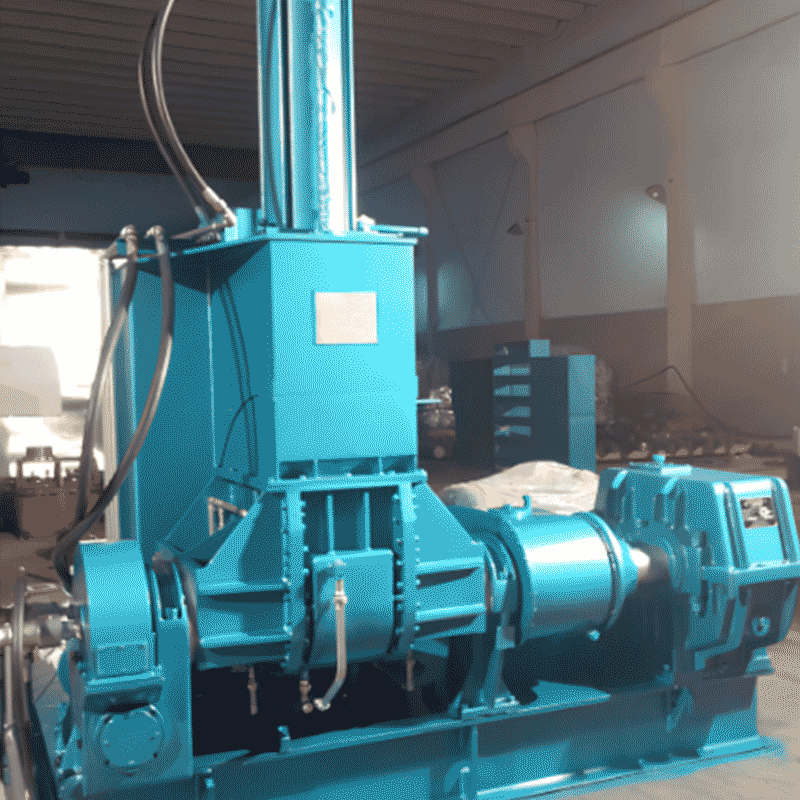

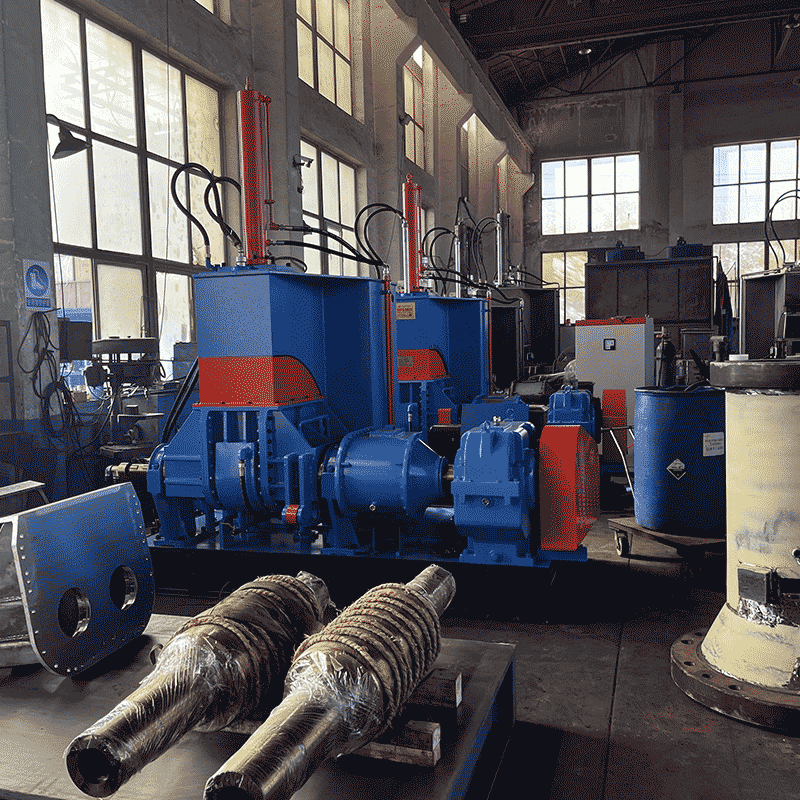

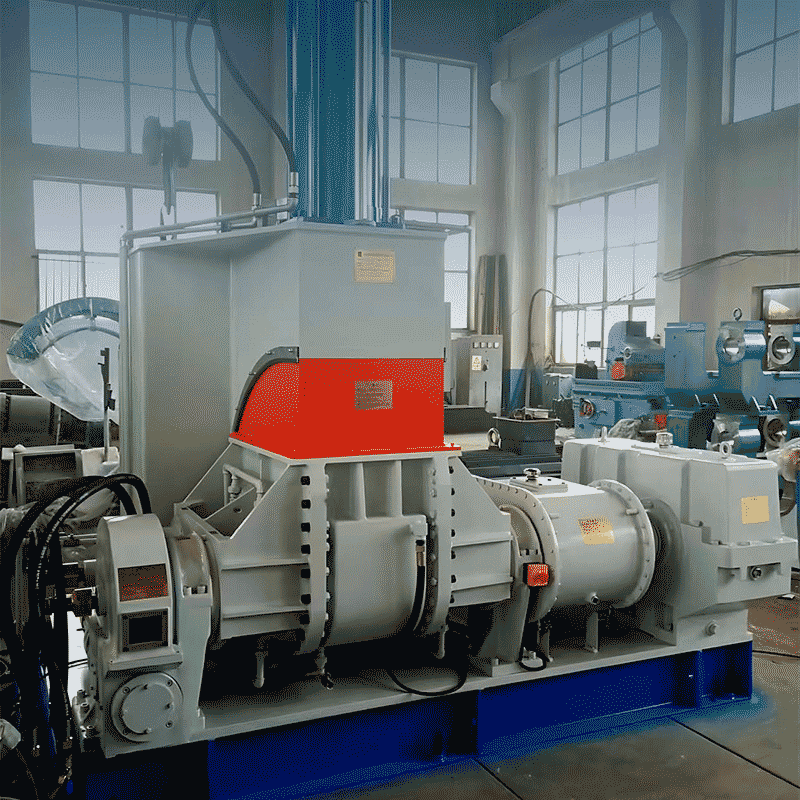

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

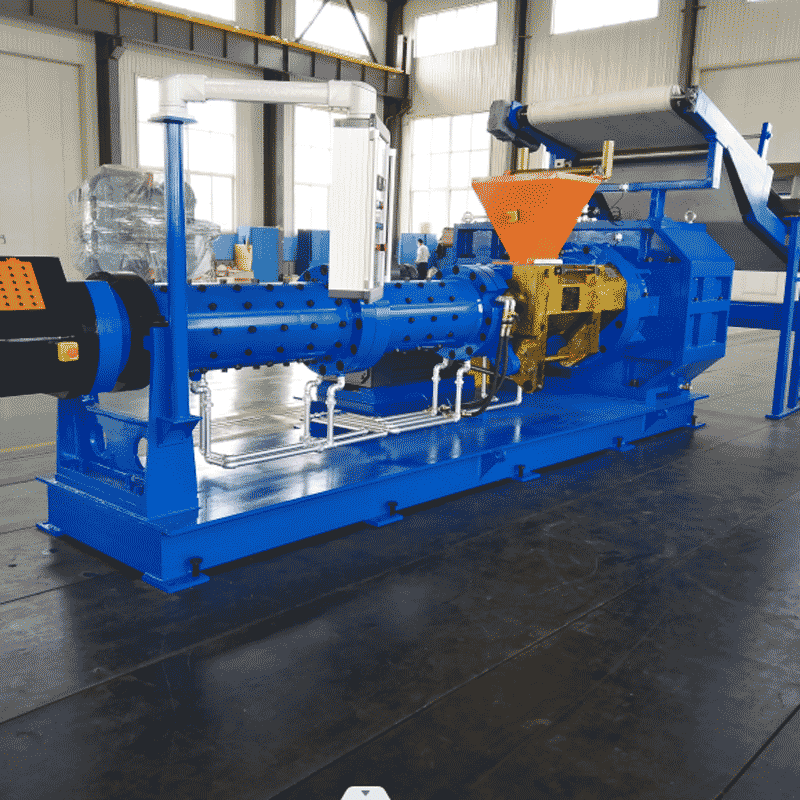

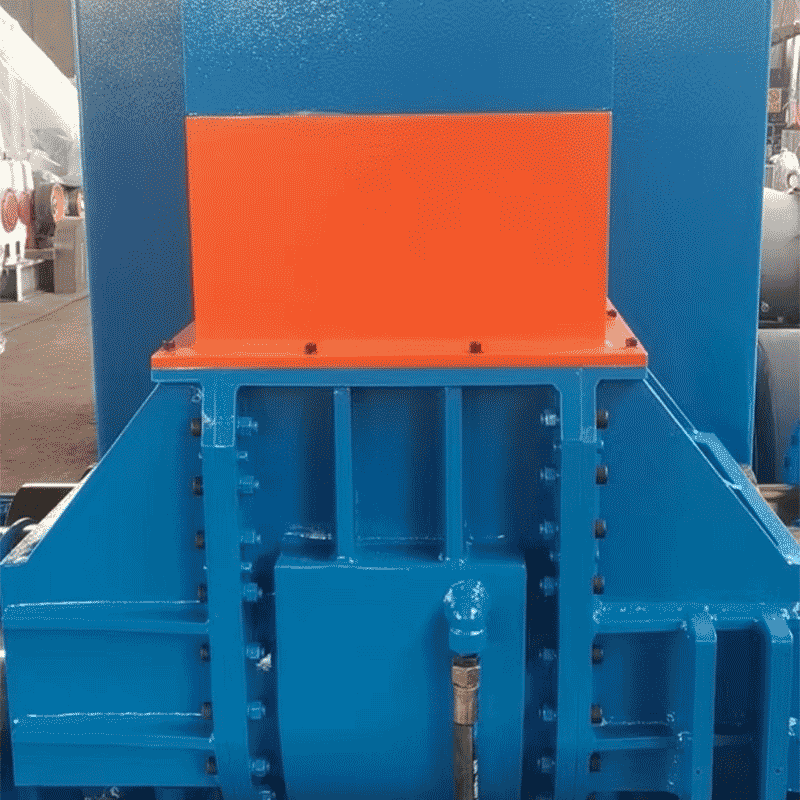

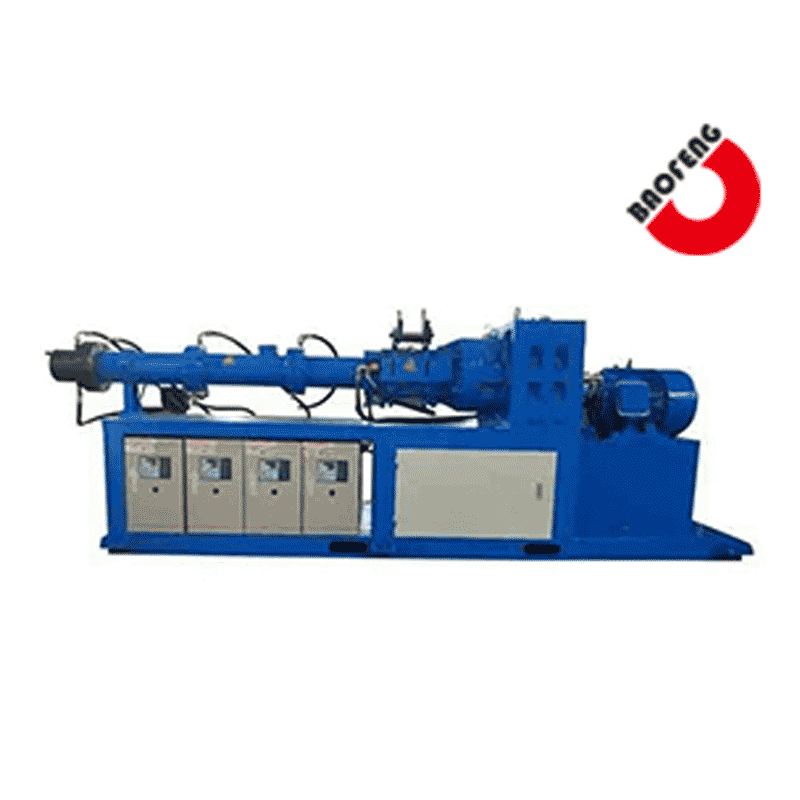

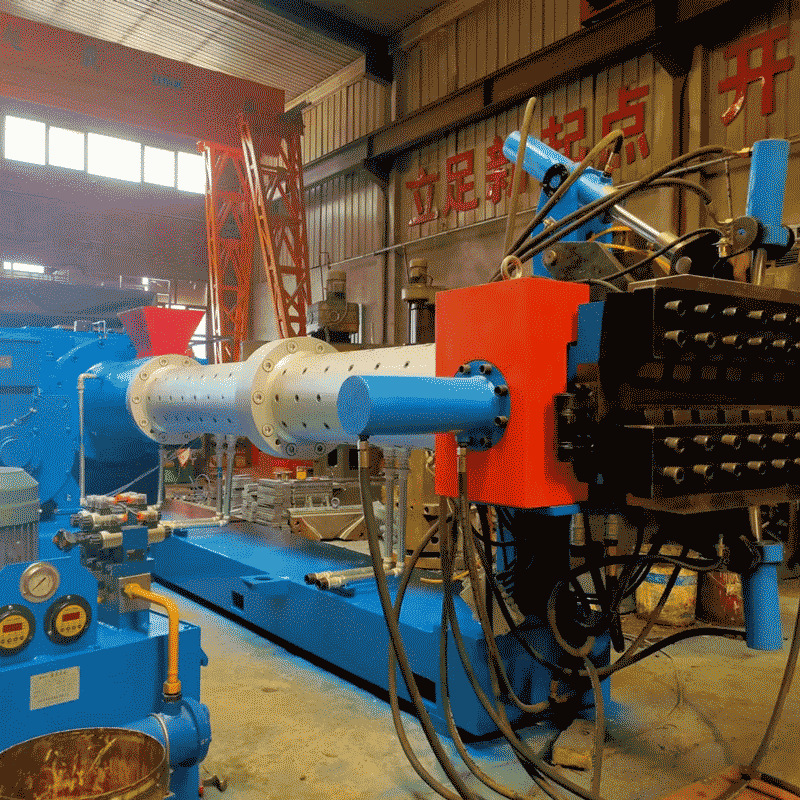

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

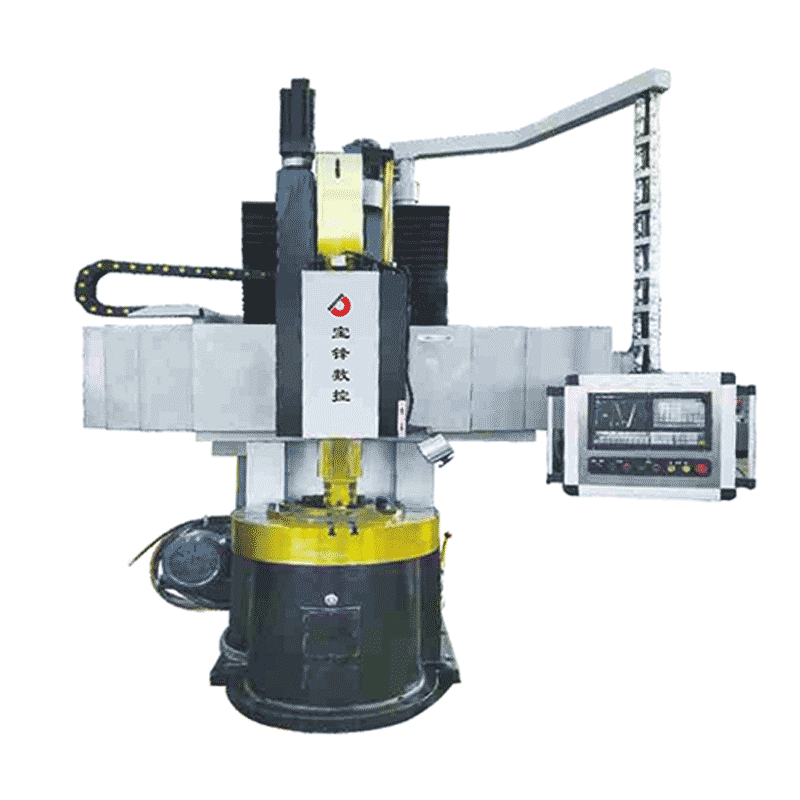

Втулка ролика центробежного литья

Втулка ролика центробежного литья -

Экструдер холодной подачи штыревого типа XJD250

Экструдер холодной подачи штыревого типа XJD250 -

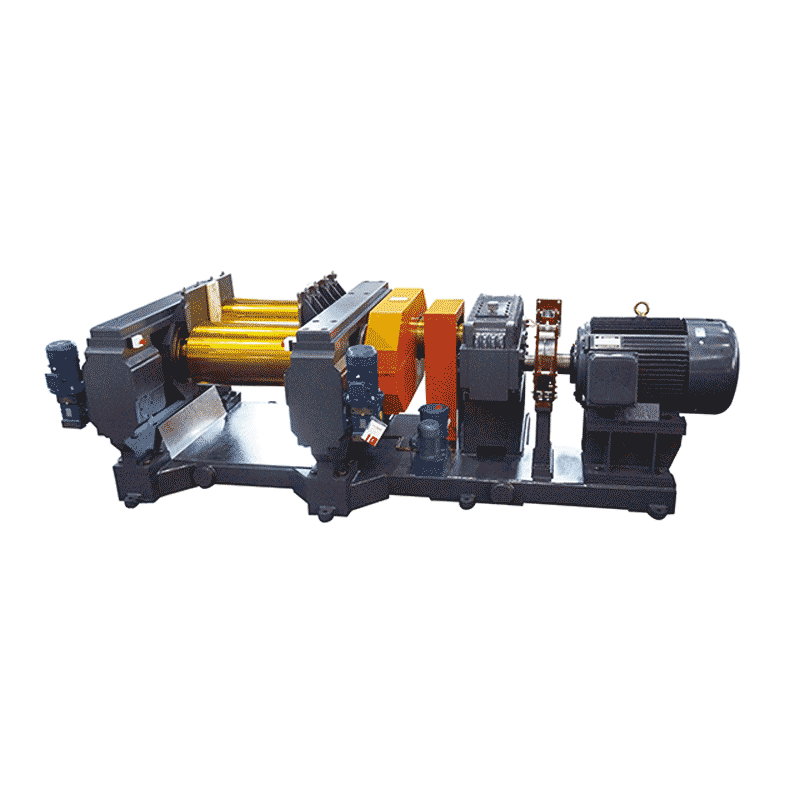

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

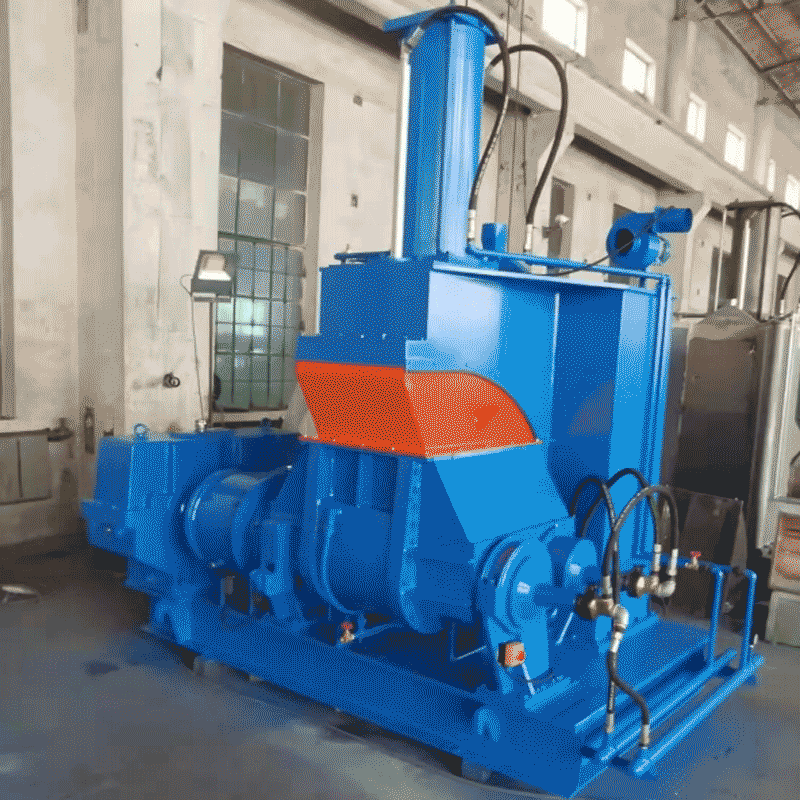

Тестомесильная машина X(S)N- 75×30

Тестомесильная машина X(S)N- 75×30 -

XKJ560-660-1200

XKJ560-660-1200 -

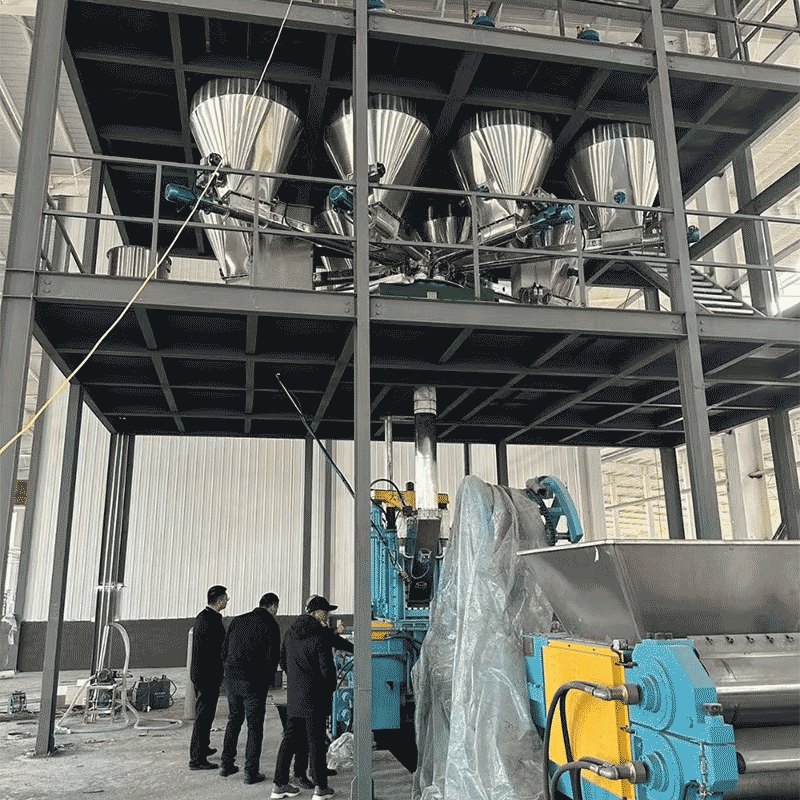

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ -

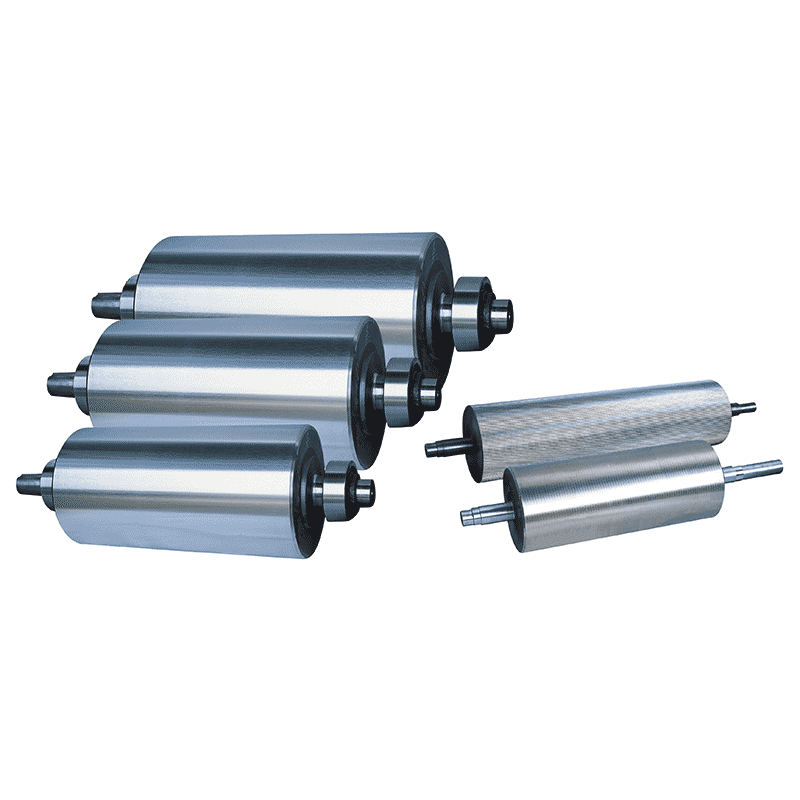

Просверленные валки

Просверленные валки -

Диспергирующая машина для резины и пластика

Диспергирующая машина для резины и пластика -

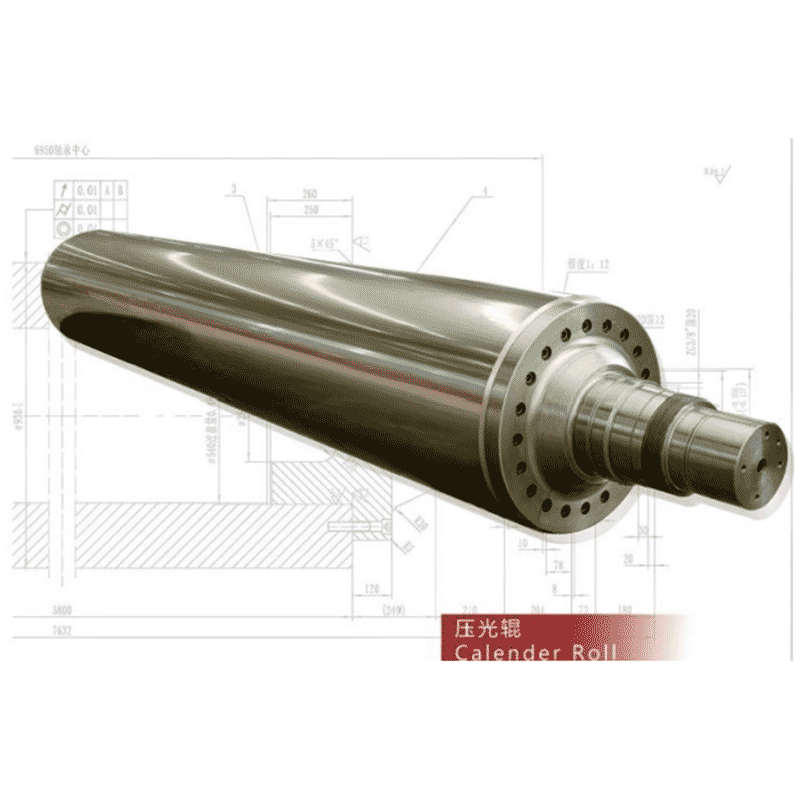

каландровый вал

каландровый вал -

Тестомес под давлением X(S)N-75

Тестомес под давлением X(S)N-75

Связанный поиск

Связанный поиск- Цены на индивидуальную обработку по чертежам

- Поставщики монтажа

- Упорные подшипники OEM

- Цена машины для замешивания резины

- Крупнейшие покупатели четырехвалковых прокатных станов (с подшипниками)

- Ведущий покупатель восстановления валков с помощью шлифования

- цены на железо в Китае

- Отличные цилиндрические роликоподшипники

- Основные покупатели металлургических валков

- Завод по производству переработанной резины