Установки для производства зубчатых валков

Производство зубчатых валков – сложный и ответственный процесс, требующий высокоточного оборудования и глубокого понимания технологических нюансов. Если вы планируете запуск нового производства или модернизацию существующего, то выбор подходящей установки для производства зубчатых валков – задача первостепенной важности. Давайте разберемся, на что обращать внимание, какие существуют типы установок, и как выбрать надежного поставщика. Я поделюсь своим опытом, накопленным за 10 лет в сфере оптимизации и работы с производственным оборудованием.

Технологический процесс производства зубчатых валков: обзор основных этапов

Прежде чем говорить об установках, важно понимать сам процесс. Он состоит из нескольких ключевых этапов:

Заготовление материала

Обычно используют сталь, но также могут применяться и другие материалы, в зависимости от требуемых характеристик валков. Заготовка может быть как готовой деталью, так и материалом для дальнейшей обработки.

Штамповка или ковка

На этом этапе происходит придание заготовке первоначальной формы. Используются различные методы: штамповка, ковка, холодная экструзия. Выбор метода зависит от материала, размеров и сложности детали.

Механическая обработка

Самый важный этап – это механическая обработка, включающая токарные, фрезерные и шлифовальные работы. Именно здесь формируются зубья и обеспечивается необходимая точность размеров.

Термическая обработка

Для придания валкам необходимых механических свойств, их подвергают термической обработке – закалке, отпуску, нормализации. Это повышает износостойкость и прочность.

Полировка и контроль качества

На завершающем этапе валки полируются для удаления остатков механической обработки и обеспечивается контроль качества. Проверяются размеры, геометрия зубьев, твердость и другие параметры.

Обратите внимание: современные установки для производства зубчатых валков автоматизируют большинство этих этапов, что существенно повышает производительность и снижает затраты.

Типы установок для производства зубчатых валков

Существует несколько основных типов установок, которые можно использовать для производства зубчатых валков. Выбор зависит от объема производства, требуемой точности и сложности деталей.

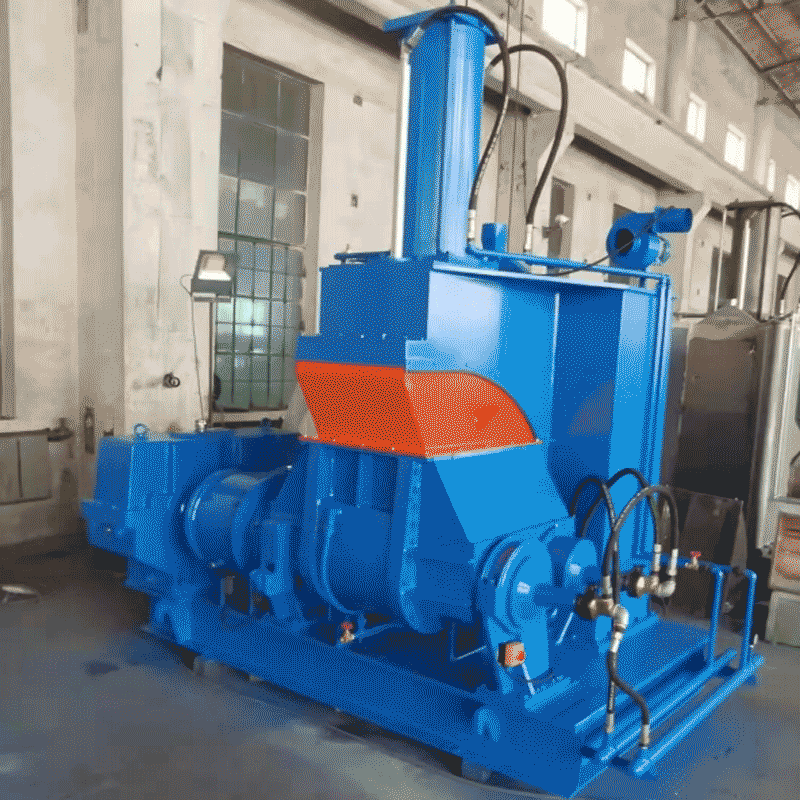

Ковочные установки

Ковочные установки предназначены для производства валков из металла путем деформации металла под давлением. Они идеально подходят для больших объемов производства.

Преимущества: высокая производительность, прочность валков.

Недостатки: высокая стоимость оборудования, сложность настройки.

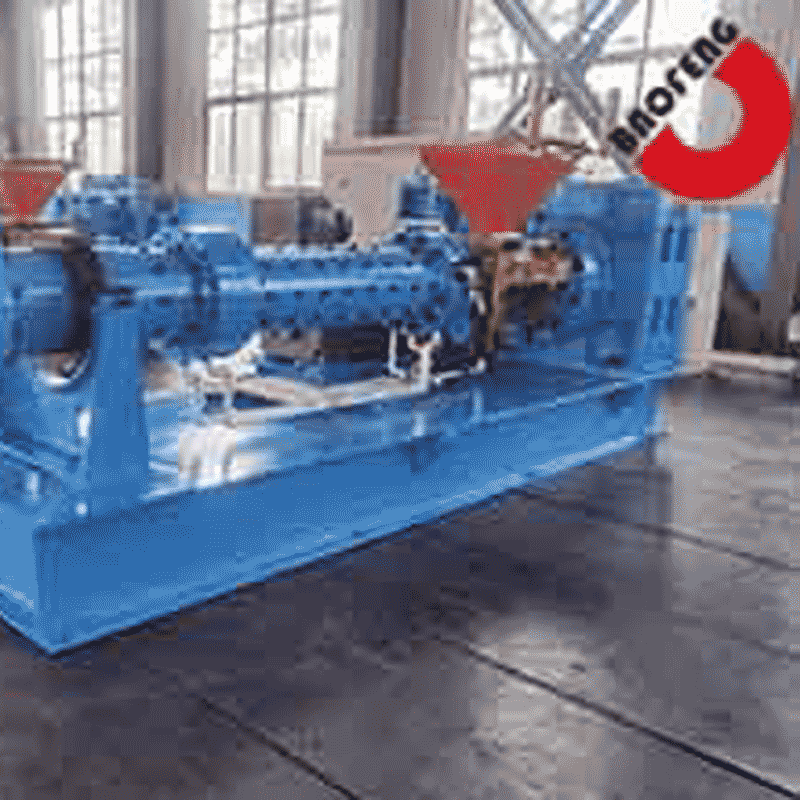

Штамповочные установки

Штамповочные установки используют штампы для выпрессовки детали из листового металла. Они подходят для производства валков с несложной геометрией.

Преимущества: высокая скорость производства, низкая стоимость детали.

Недостатки: ограниченность в сложности деталей, высокая стоимость штампов.

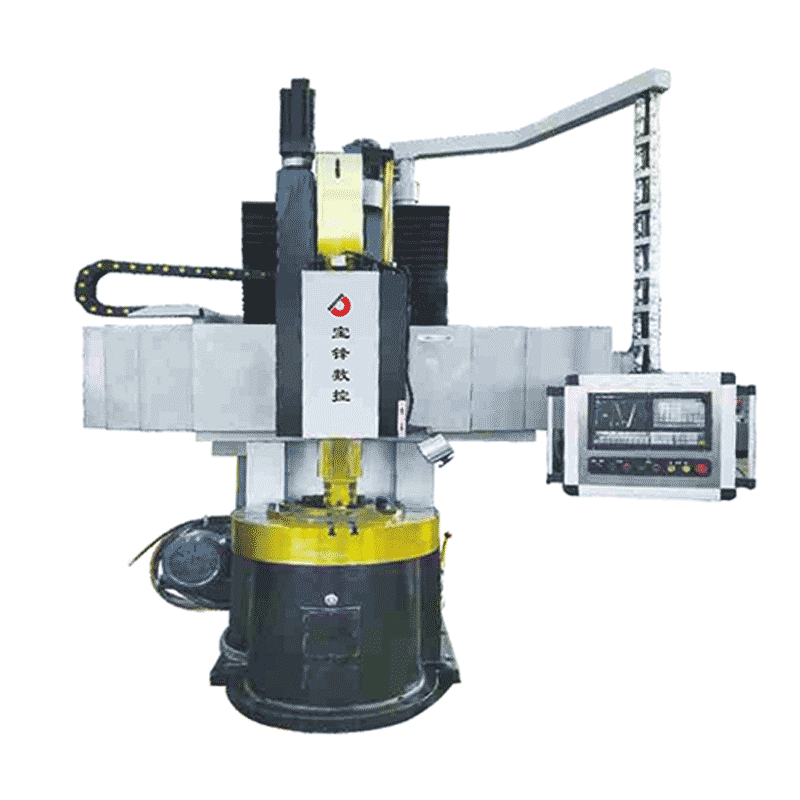

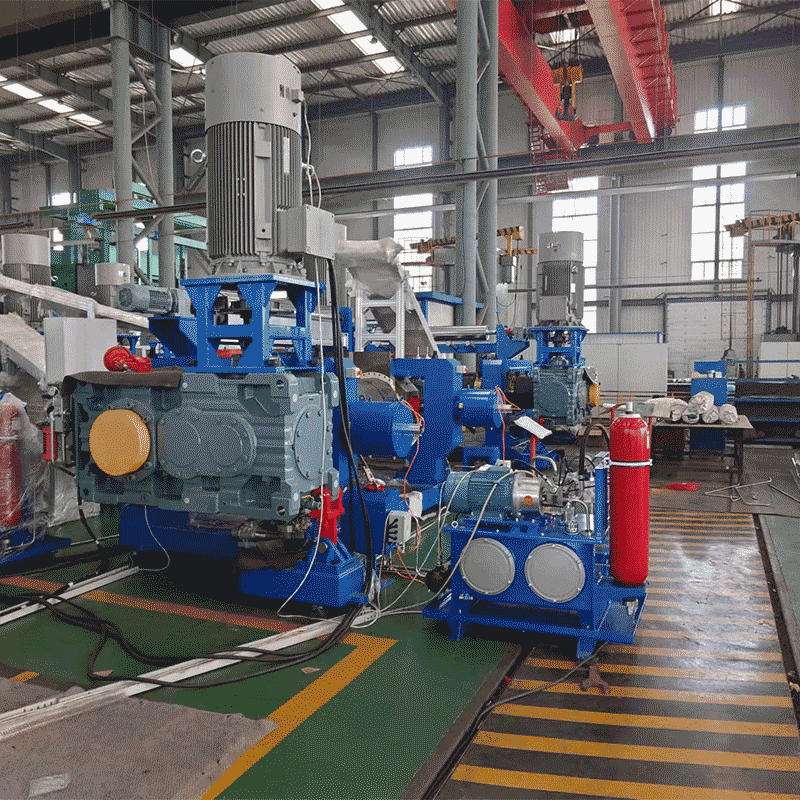

Токарные установки с ЧПУ

Токарные установки с ЧПУ предназначены для обработки валков путем вращения заготовки и подачи режущего инструмента. Они позволяют получать детали с высокой точностью и сложностью.

Преимущества: высокая точность, возможность изготовления сложных деталей.

Недостатки: относительно низкая производительность, высокая стоимость оборудования.

Сварочные установки

В некоторых случаях, для изготовления крупных зубчатых валков используют сварочные установки. Это позволяет соединять отдельные элементы в единую конструкцию.

Преимущества: возможность изготовления очень крупных валков.

Недостатки: сложный технологический процесс, высокая вероятность возникновения дефектов сварки.

На что обращать внимание при выборе поставщика

Выбор поставщика – это ключевой момент в обеспечении бесперебойной работы производства. Несколько факторов, на которые стоит обратить внимание:

- Опыт работы: Узнайте, как долго компания занимается поставкой оборудования для производства зубчатых валков. Чем больше опыт, тем выше вероятность получить качественное оборудование и квалифицированную поддержку.

- Репутация: Почитайте отзывы о компании в интернете, пообщайтесь с другими производителями, которые уже пользуются их оборудованием.

- Техническая поддержка: Убедитесь, что компания предоставляет качественную техническую поддержку, включая монтаж, пусконаладку, обучение персонала и ремонт оборудования.

- Гарантия: Узнайте, какая гарантия предоставляется на оборудование и какие условия ее действия.

- Стоимость: Не стоит выбирать самое дешевое оборудование. Важно учитывать не только стоимость покупки, но и стоимость обслуживания, ремонта и эксплуатации.

Хорошим выбором может стать компания, специализирующаяся именно на оборудовании для машиностроения и имеющая положительные отзывы. На example, компании, предлагающие установки для производства зубчатых валков, часто являются надежными партнерами.

Жизненный цикл оборудования: обслуживание и ремонт

Оборудование для производства зубчатых валков требует регулярного обслуживания и ремонта для обеспечения его надежной работы. Включите в свой бюджет расходы на техническое обслуживание, замену изношенных деталей и проведение планово-предупредительных ремонтов.

Регулярное обслуживание помогает предотвратить поломки и продлить срок службы оборудования. Обязательно следуйте рекомендациям производителя по техническому обслуживанию. Например, регулярно смазывайте узлы, проверяйте состояние режущего инструмента и проводите очистку оборудования от пыли и грязи.

Экономические аспекты

Затраты на установку для производства зубчатых валков могут быть значительными, но они окупаются за счет повышения производительности, снижения себестоимости продукции и улучшения качества. Важно тщательно просчитать экономическую эффективность инвестиций в новое оборудование.

Особенно важно учитывать энергопотребление, расход материалов и трудозатраты. Современные установки могут быть оснащены энергосберегающими технологиями и автоматизированными системами, которые позволяют снизить затраты.

Заключение

Выбор установки для производства зубчатых валков – это серьезный шаг, требующий тщательного анализа всех факторов. Учитывайте технологический процесс производства, тип установок, репутацию поставщика и экономические аспекты. Не экономьте на качестве оборудования и технической поддержке, это окупится в будущем. Помните, что надежное оборудование – это залог стабильной и прибыльной работы вашего предприятия!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

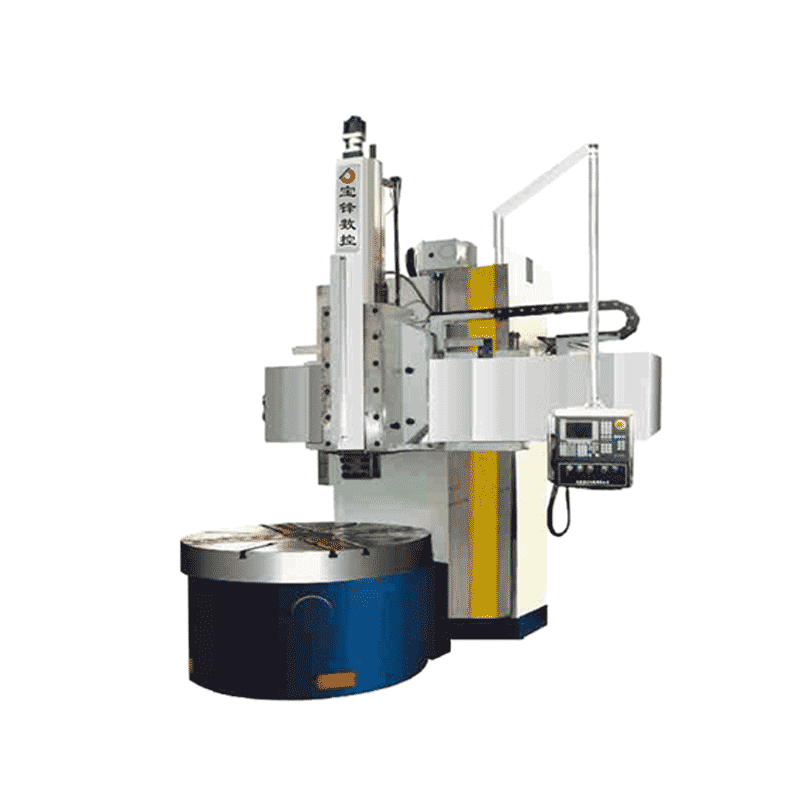

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

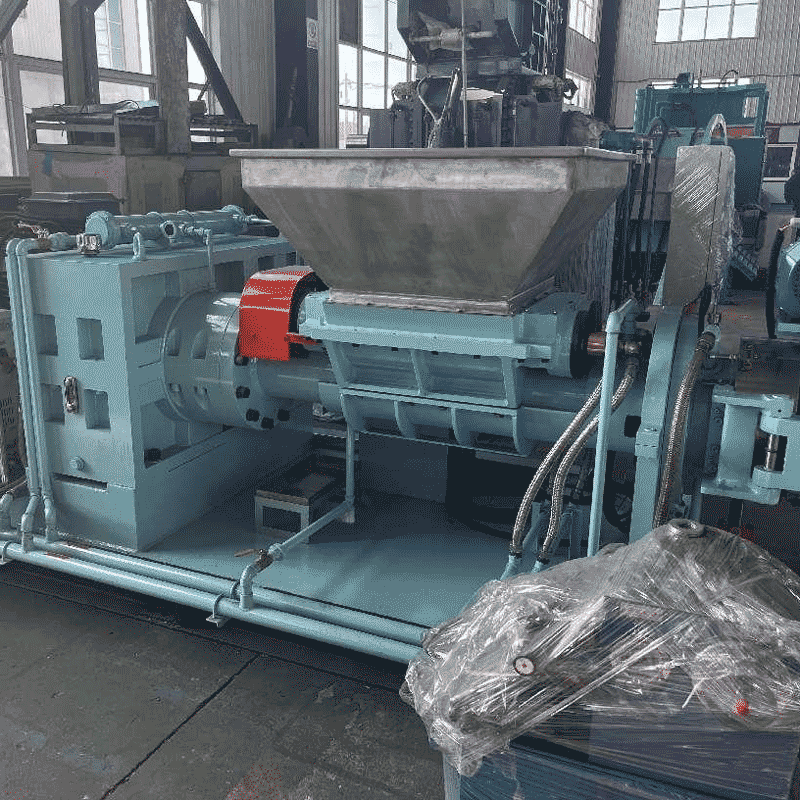

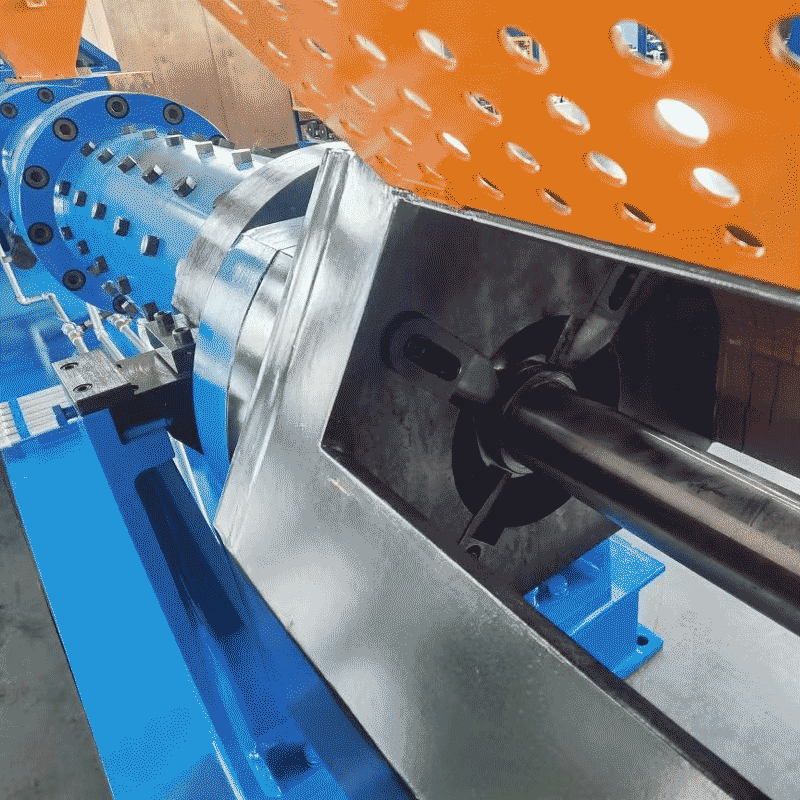

Экструдер с холодной подачей

Экструдер с холодной подачей -

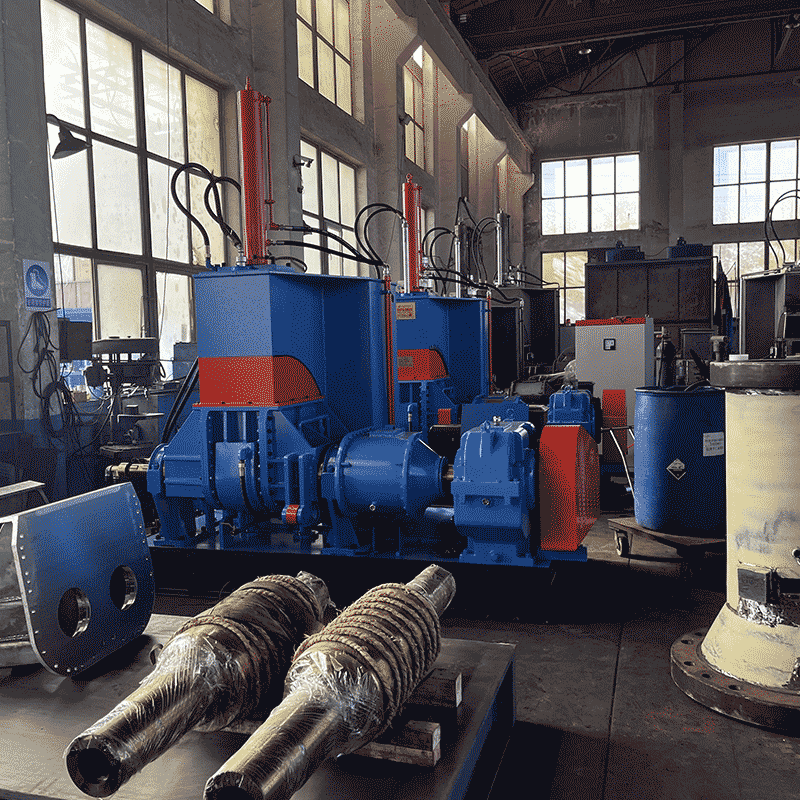

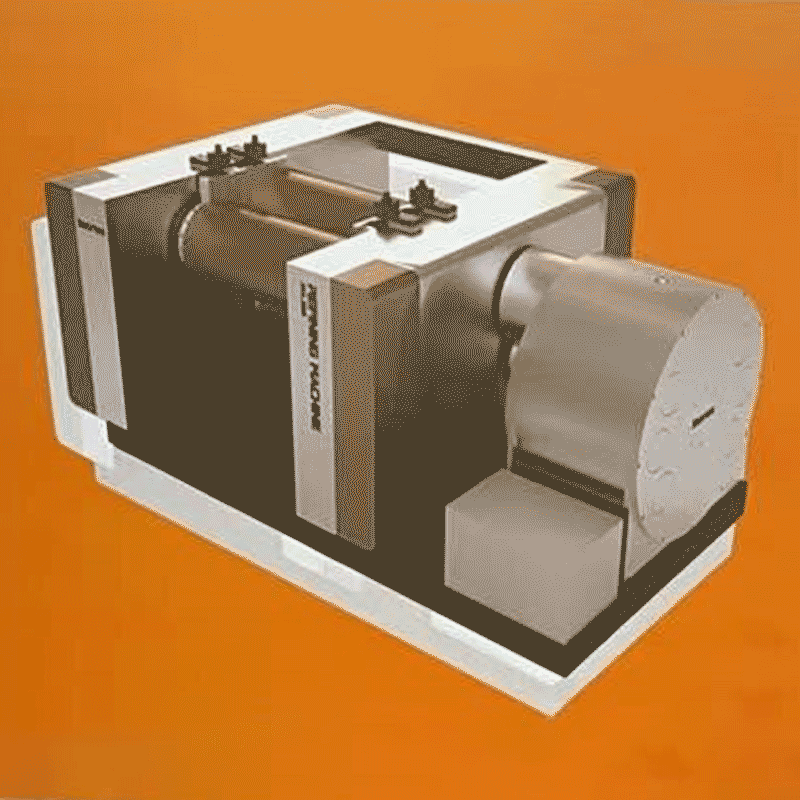

35-литровая тестомесильная машина

35-литровая тестомесильная машина -

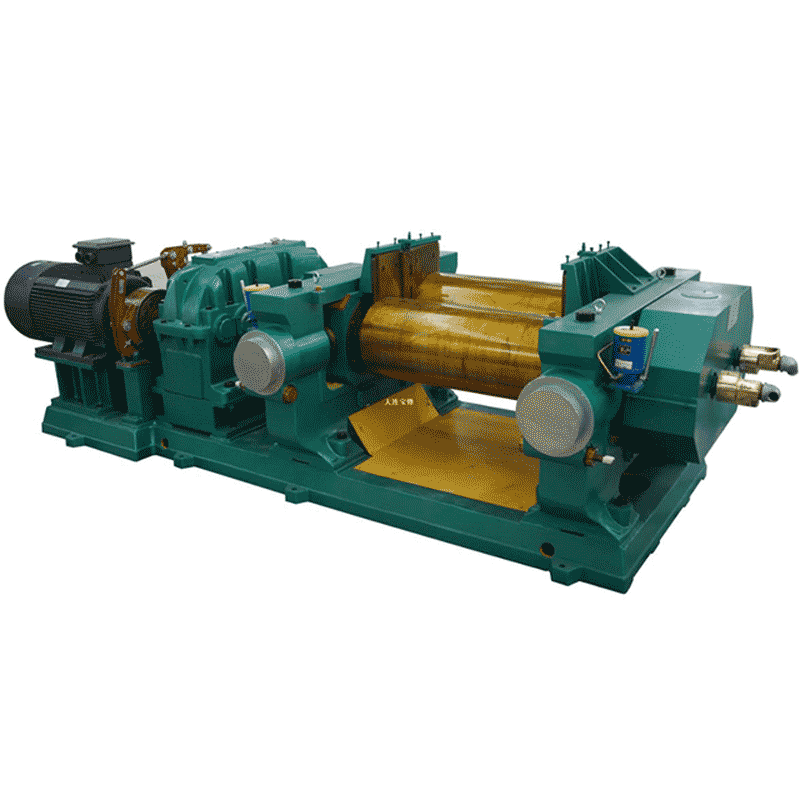

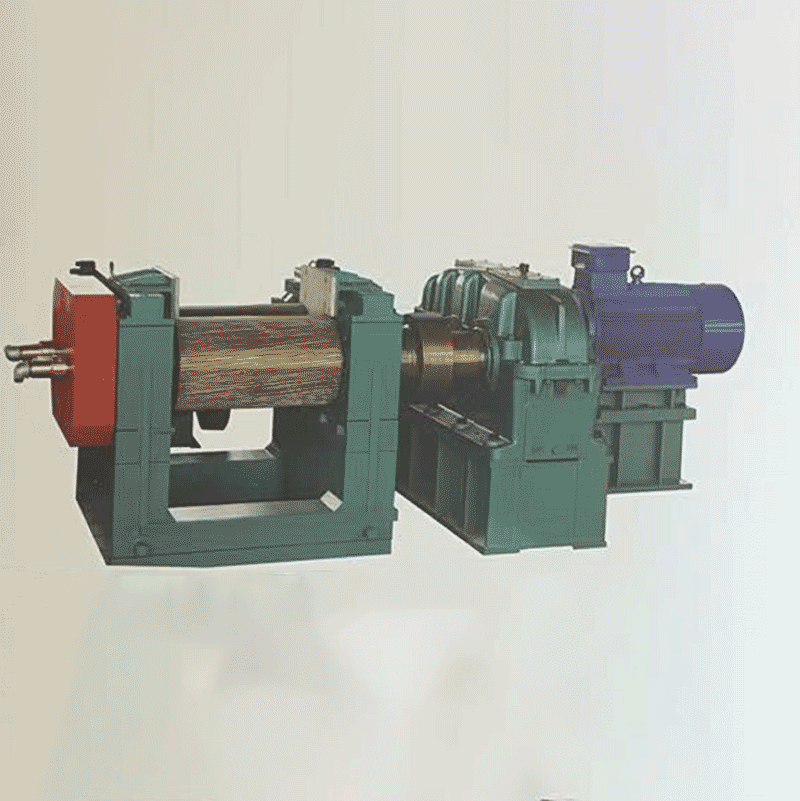

XKJ800-1500

XKJ800-1500 -

Вертикальный токарный станок с ЧПУ серии CKZ51

Вертикальный токарный станок с ЧПУ серии CKZ51 -

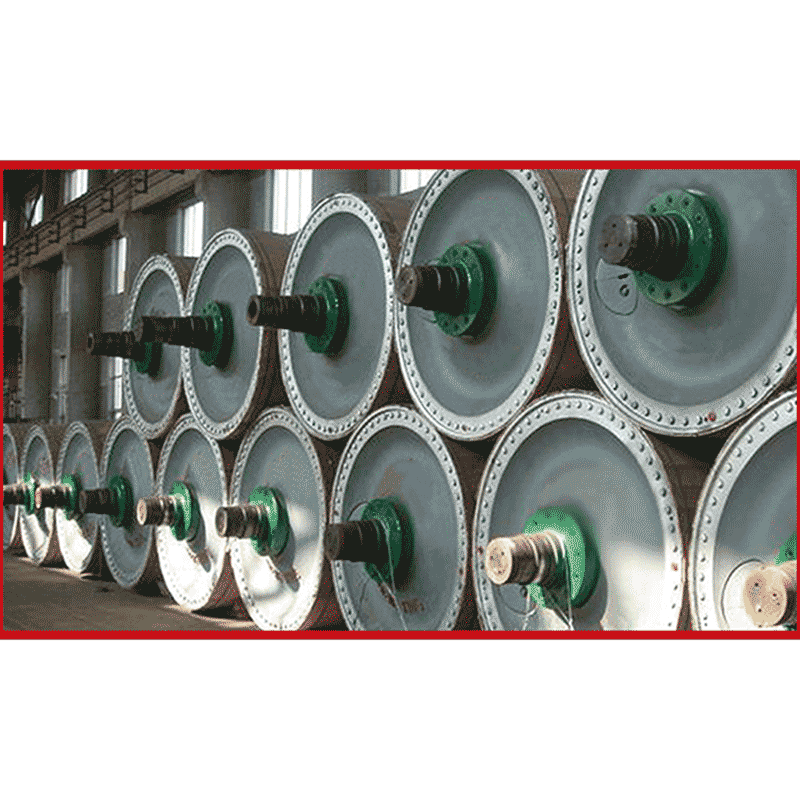

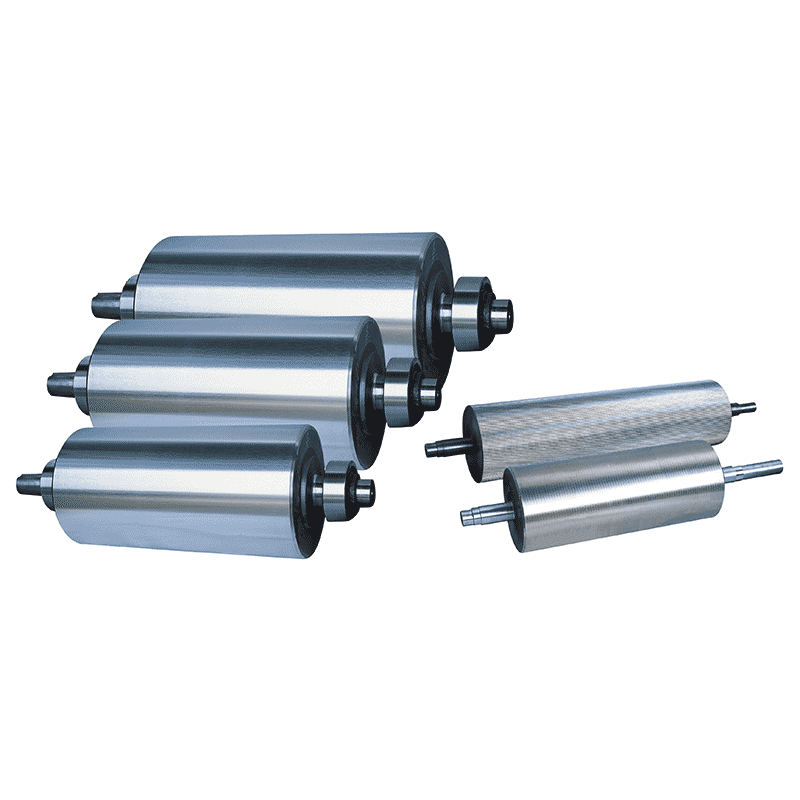

пекарский цилиндр

пекарский цилиндр -

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

Штыревой экструдер для холодной подачи резины

Штыревой экструдер для холодной подачи резины -

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

Ролик для смазки

Ролик для смазки -

Капельный тестомес

Капельный тестомес

Связанный поиск

Связанный поиск- Дешевые роликовые подшипники

- Производители металлургических валков

- Превосходный набор

- Производители полых валков

- Цены на шариковые подшипники в Китае

- Цена на валки для бумагоделательных машин в Китае

- Цены на двигатели с постоянными магнитами в Китае

- OEM бумажная промышленность

- Поставщики линии по производству оборудования для переработки лома резины

- Производители перфорированных роликов