Установки для литья

Установки для литья – это не просто оборудование, это ключ к созданию сложных и точных деталей, востребованных во многих отраслях промышленности. Мы погрузимся в мир литья, рассмотрим его разновидности, особенности, а также современные тенденции и технологии, которые делают этот процесс еще эффективнее и точнее.

Что такое литье и зачем оно нужно?

Литье – это технологический процесс создания деталей путем заливки расплавленного материала (обычно металла, но может быть и пластик, воск, керамика) в форму. Эта форма, или пресс-форма, определяет геометрию будущей детали. Затем, после затвердевания материала, пресс-форма разрушается, и мы получаем готовое изделие.

Почему литье так популярно? В первую очередь, это возможность создавать детали сложной формы, которую трудно или невозможно получить другими способами, например, точным механическим обработкой. Кроме того, литье позволяет производить детали массово, что делает его экономически выгодным для серийного производства. Представьте себе, как без литья была бы промышленность – многие привычные нам вещи просто не существовали бы в том виде, в котором мы их знаем! Например, автомобильные детали, детали бытовой техники, элементы декора – всё это часто создается методом литья.

Виды литья: какой выбрать для вашей задачи?

Существует несколько основных видов литья, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от множества факторов: материала, сложности детали, необходимой точности и объема производства.

Непрерывное литье

Этот метод используется для производства больших объемов деталей из легких металлов (алюминий, магний). Расплавленный металл непрерывно подается в пресс-форму, что позволяет получать детали с высокой производительностью. Например, литье под давлением – это один из самых распространенных видов непрерывного литья, который используется для производства корпусов бытовой техники, автомобильных деталей.

Литье в песчаные формы

Это один из старейших и самых распространенных методов литья, который подходит для изготовления деталей сложной формы из различных металлов (сталь, чугун, алюминий). Пресс-форма изготавливается из песка, в который заливается расплавленный металл. После затвердевания детали песковая форма разрушается.

Преимущества: относительная простота и дешевизна оборудования, возможность изготовления деталей сложной формы. Недостатки: меньшая точность поверхности по сравнению с другими методами, необходимость дополнительной обработки.

Литье под давлением

Как я уже говорил, это разновидность непрерывного литья, в котором расплавленный металл под высоким давлением впрыскивается в форму. Этот метод позволяет получать детали с высокой точностью и однородностью структуры. Идеально подходит для массового производства.

Литье по выплавляемым моделям

Этот метод используется для изготовления деталей высокой точности и сложной формы из различных металлов. В качестве модели используются материалы, которые могут быть расплавлены и удалены после отливки. Например, воск. Это дорогой, но эффективный способ создания прототипов и небольших партий деталей с высокими требованиями к качеству.

Материалы для литья: от чугуна до титана

Материалы для литья выбираются в зависимости от требований к механическим свойствам, термостойкости и коррозионной стойкости готовой детали. Самые распространенные материалы:

- Чугун: прочный и износостойкий, используется для изготовления деталей машин и механизмов.

- Сталь: высокопрочная, используется для изготовления деталей, работающих в условиях высоких нагрузок.

- Алюминий: легкий и коррозионностойкий, используется для изготовления деталей авиационной и автомобильной промышленности.

- Магний: очень легкий, используется для изготовления деталей, где важен вес.

- Титан: очень прочный и коррозионностойкий, используется для изготовления деталей, работающих в агрессивных средах.

Оборудование для литья: от формы до робота

Для производства деталей методом литья требуется специальное оборудование:

- Пресс-формы: это сердце любого литейного производства. Они изготавливаются из различных материалов (сталь, чугун) и имеют сложную конструкцию.

- Литейные печи: для плавления металла. Могут быть разных типов, в зависимости от типа металла и объема производства.

- Системы подачи металла: обеспечивают подачу расплавленного металла в пресс-форму.

- Оборудование для охлаждения и извлечения деталей: для быстрого охлаждения отливок и извлечения их из пресс-форм.

- Оборудование для контроля качества: для проверки качества отливок.

Современные литейные производства все чаще используют автоматизированные системы, включающие роботизированные комплексы для управления процессами и контроля качества. Это позволяет повысить производительность и снизить затраты.

Контроль качества в литье: гарантия надежности

Качество отливок – это залог надежности готовых изделий. Поэтому контроль качества является важной частью процесса литья. Какие методы контроля качества используются?

- Визуальный осмотр: для выявления дефектов поверхности.

- Ультразвуковой контроль: для выявления внутренних дефектов.

- Рентгеновский контроль: для выявления дефектов сложной формы.

- Химический анализ: для определения химического состава металла.

- Механические испытания: для проверки механических свойств отливок.

Современные тенденции в литье

Литейная промышленность постоянно развивается, появляются новые технологии и материалы. Вот некоторые из самых интересных тенденций:

- 3D-печать пресс-форм: позволяет изготавливать сложные пресс-формы с высокой точностью и скоростью. (https://www.baofengroll.ru/)

- Использование новых материалов: разрабатываются новые сплавы, обладающие улучшенными характеристиками.

- Автоматизация и роботизация производства: позволяет повысить производительность и снизить затраты.

- Цифровизация литейного производства: использование цифровых технологий для управления процессами и контроля качества.

В целом, установки для литья – это очень перспективное направление, которое будет продолжать развиваться и играть важную роль в современной промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

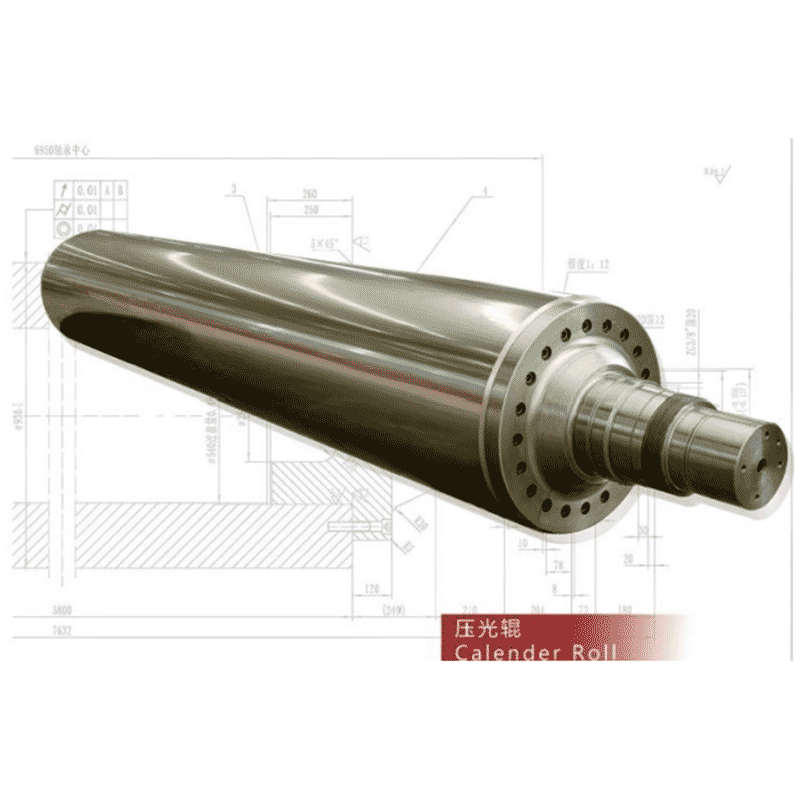

Рулон с сердечником

Рулон с сердечником -

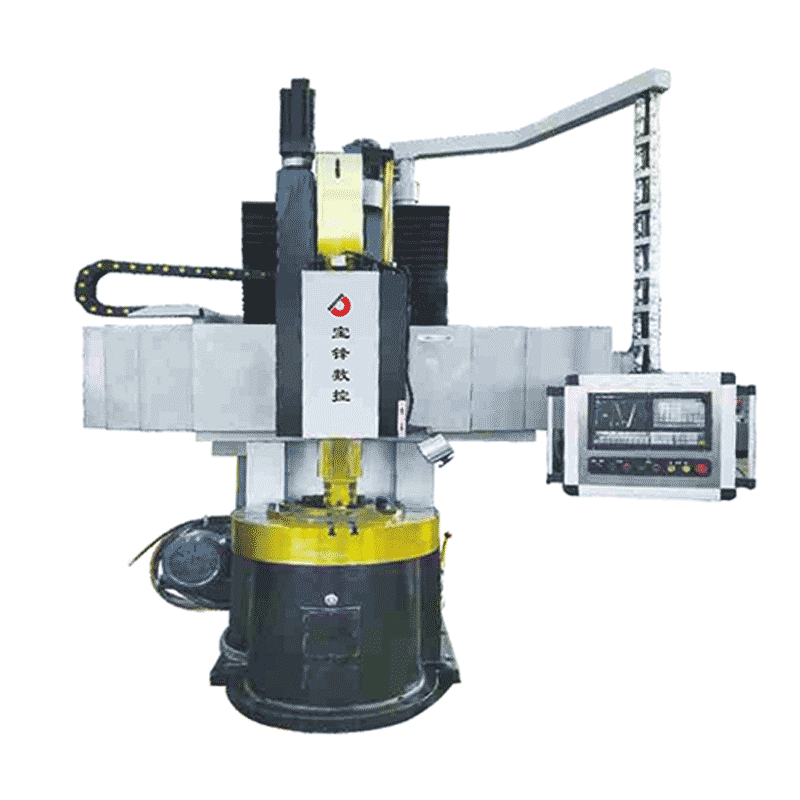

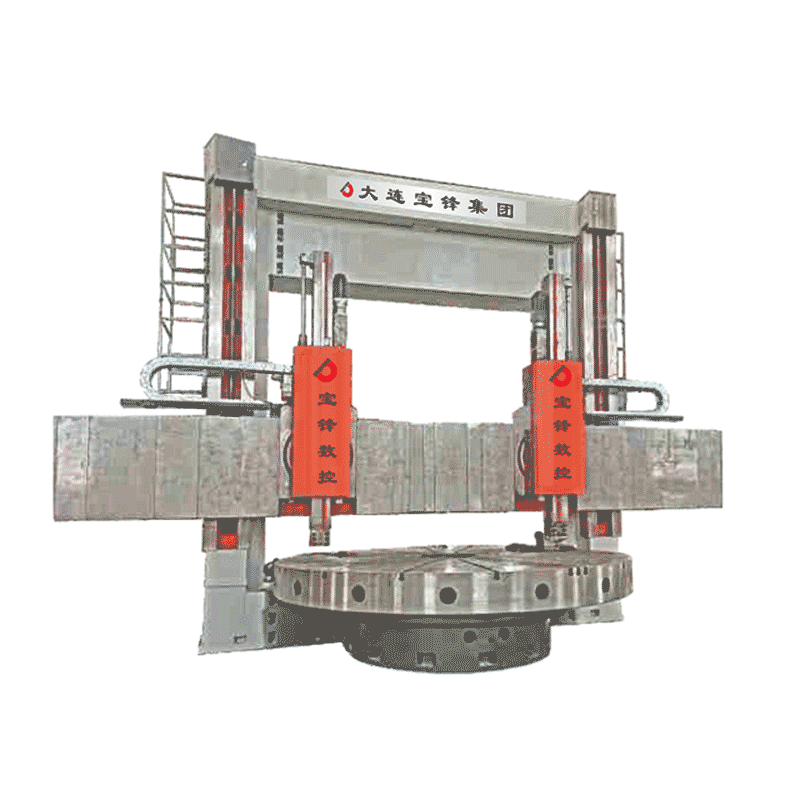

Двухколонный вертикальный токарный станок с ЧПУ серии CK52

Двухколонный вертикальный токарный станок с ЧПУ серии CK52 -

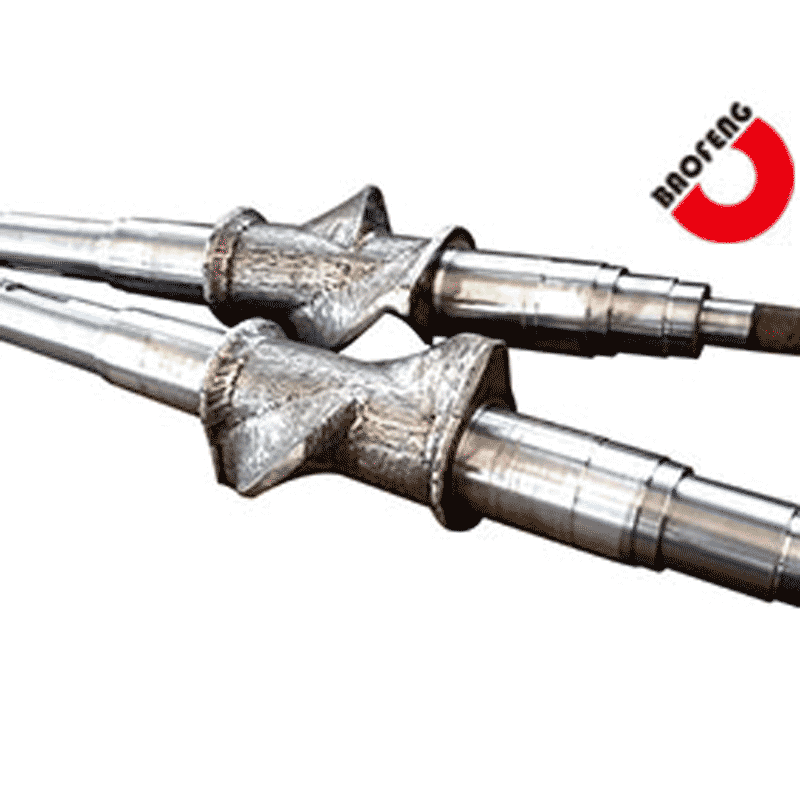

Валы ротора из сплава

Валы ротора из сплава -

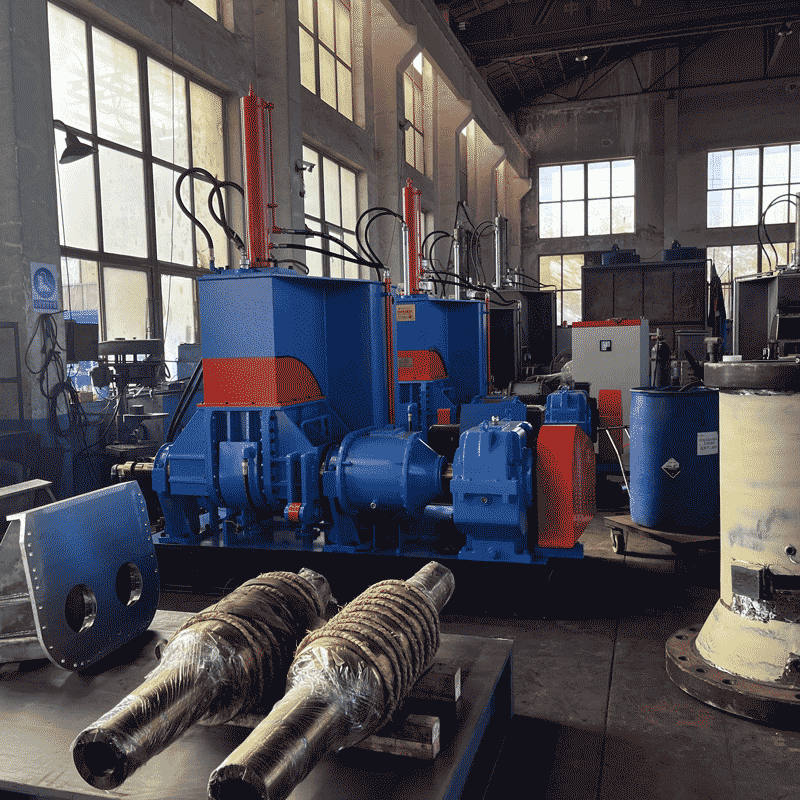

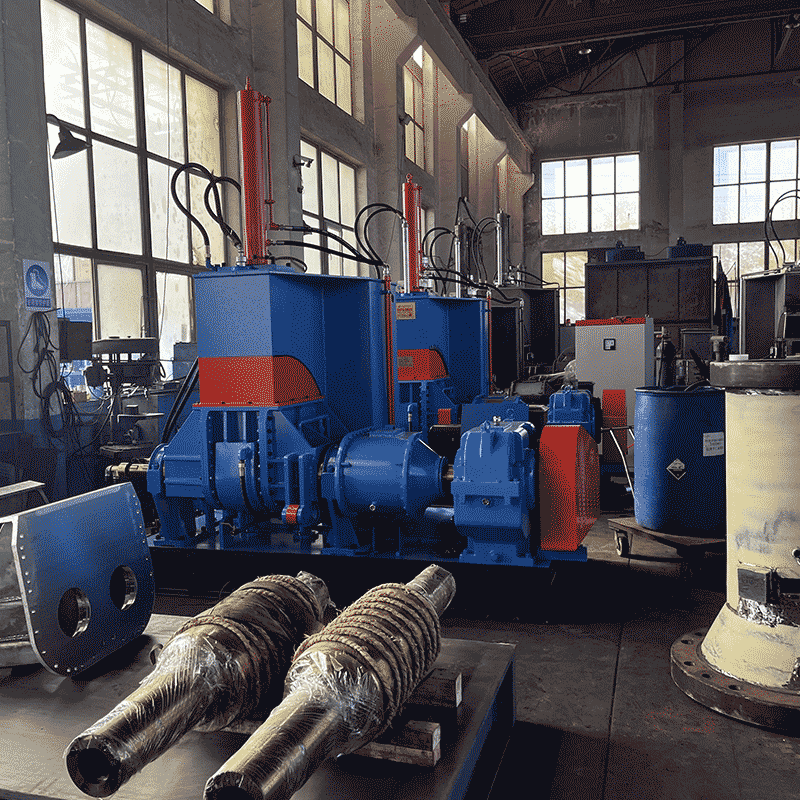

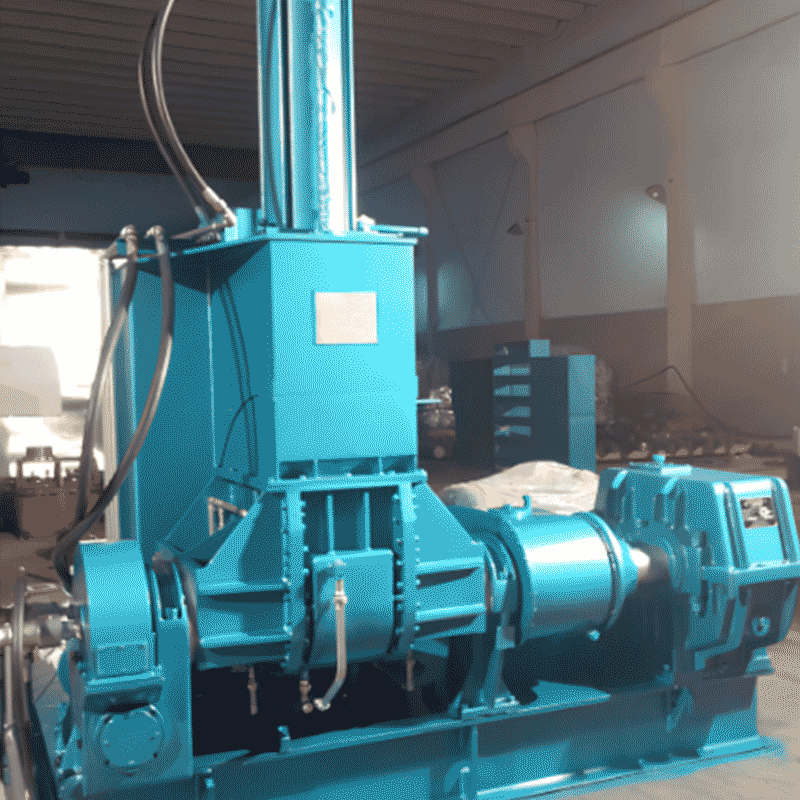

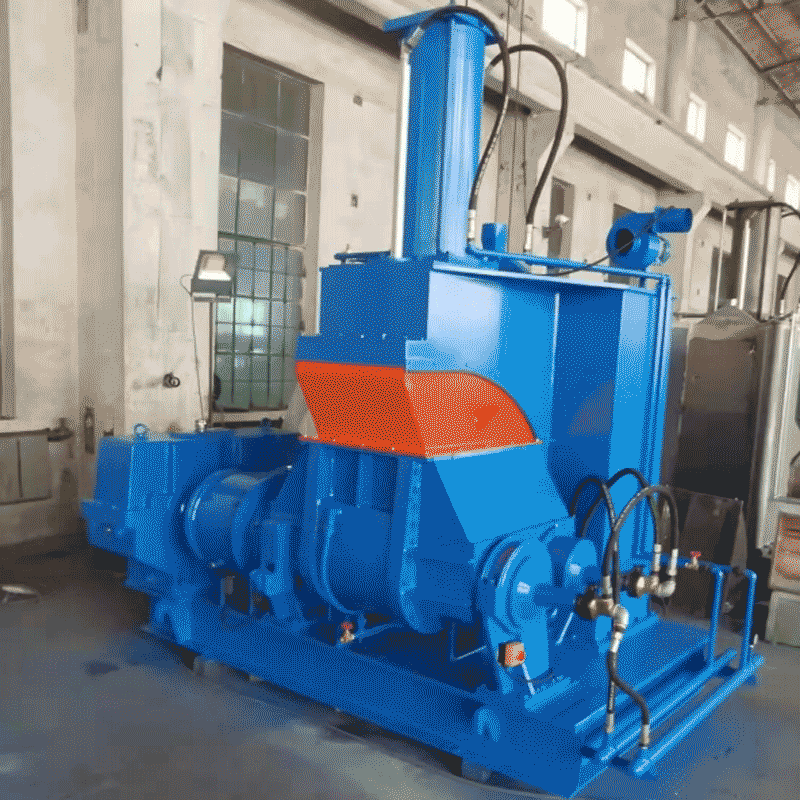

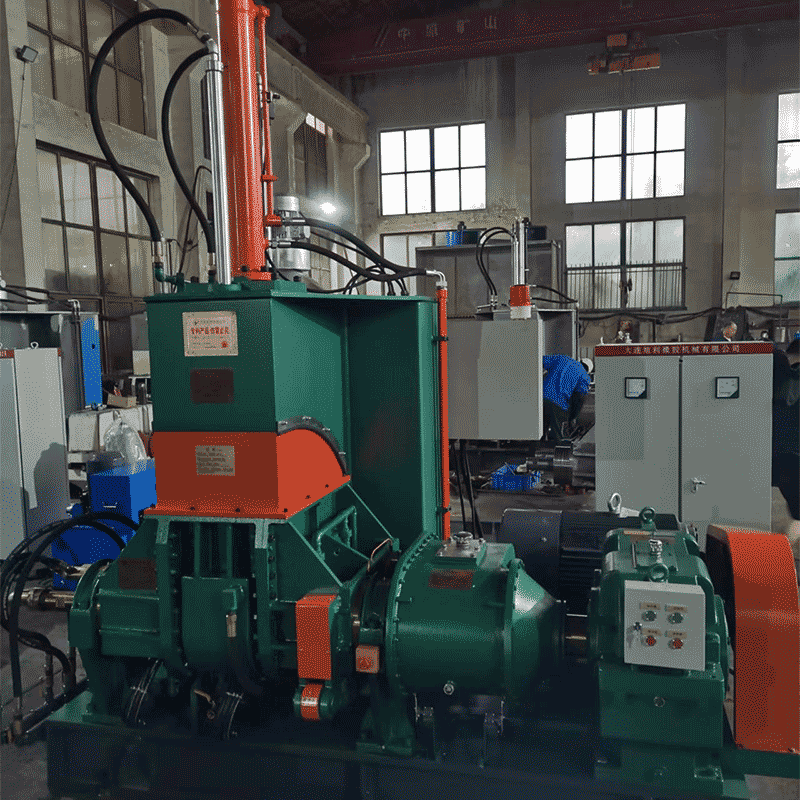

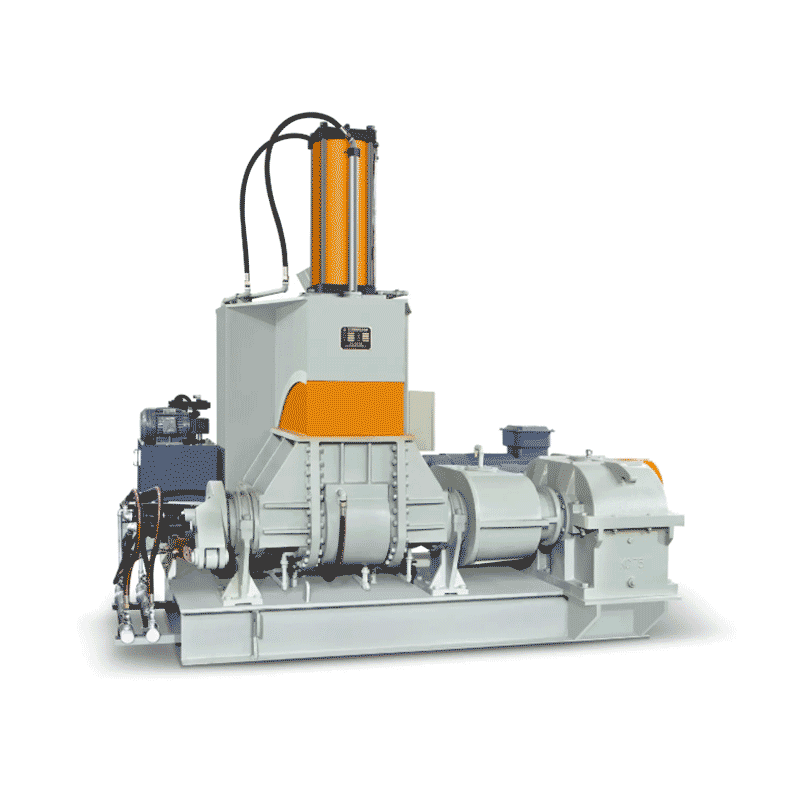

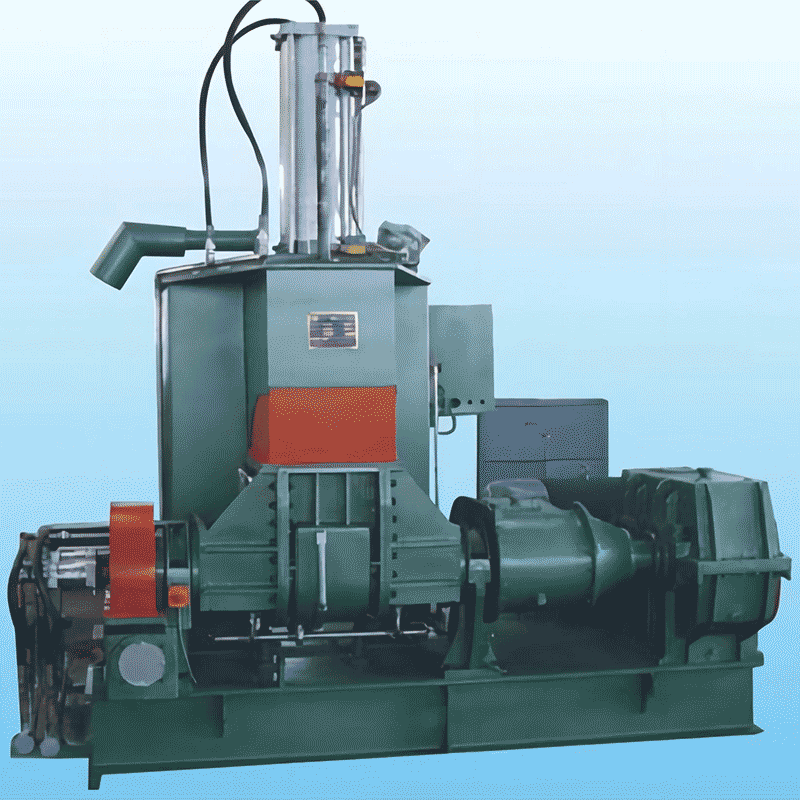

Тестомесильная машина X(S)N- 75×30

Тестомесильная машина X(S)N- 75×30 -

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

X(S)N-35 30 Тестомесильная машина под давлением

X(S)N-35 30 Тестомесильная машина под давлением -

Смеситель

Смеситель -

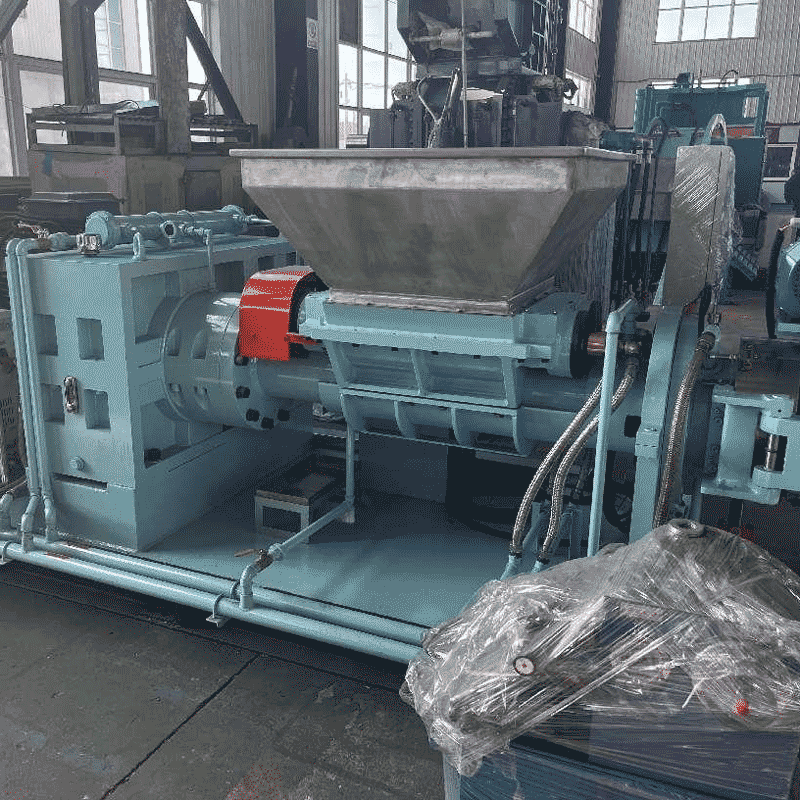

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

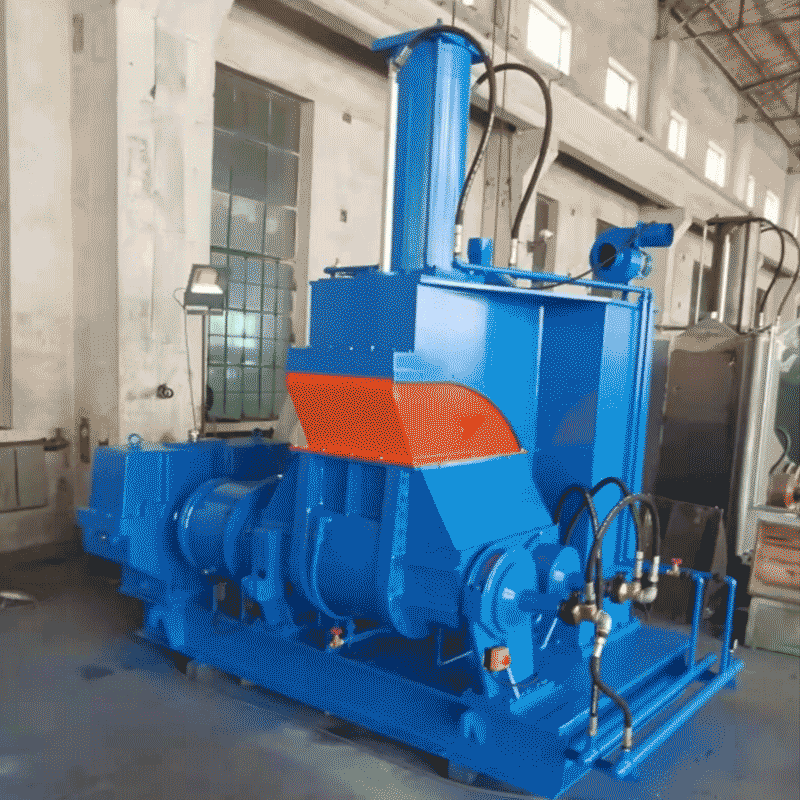

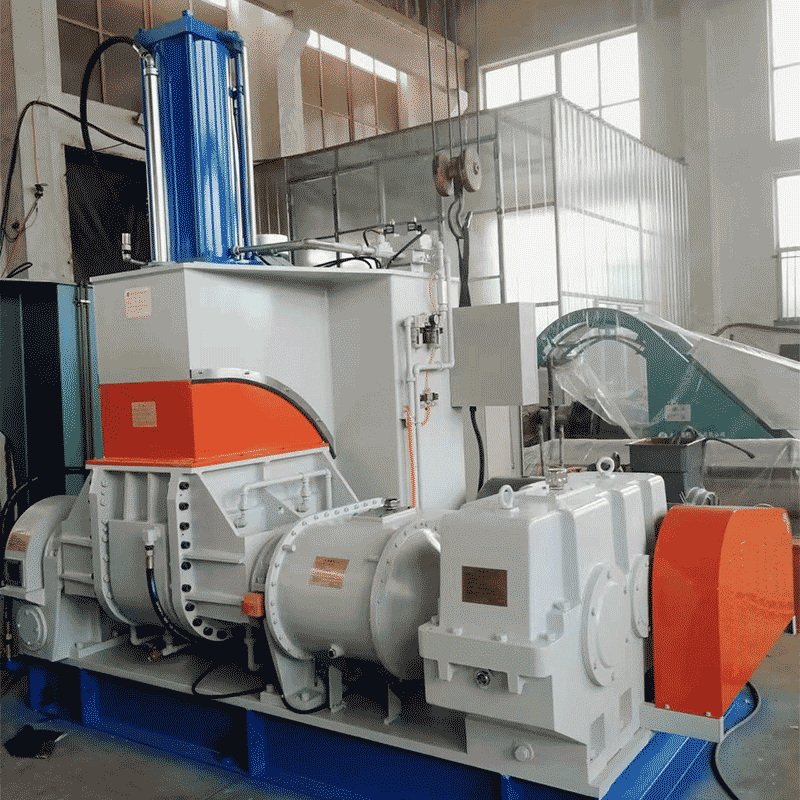

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

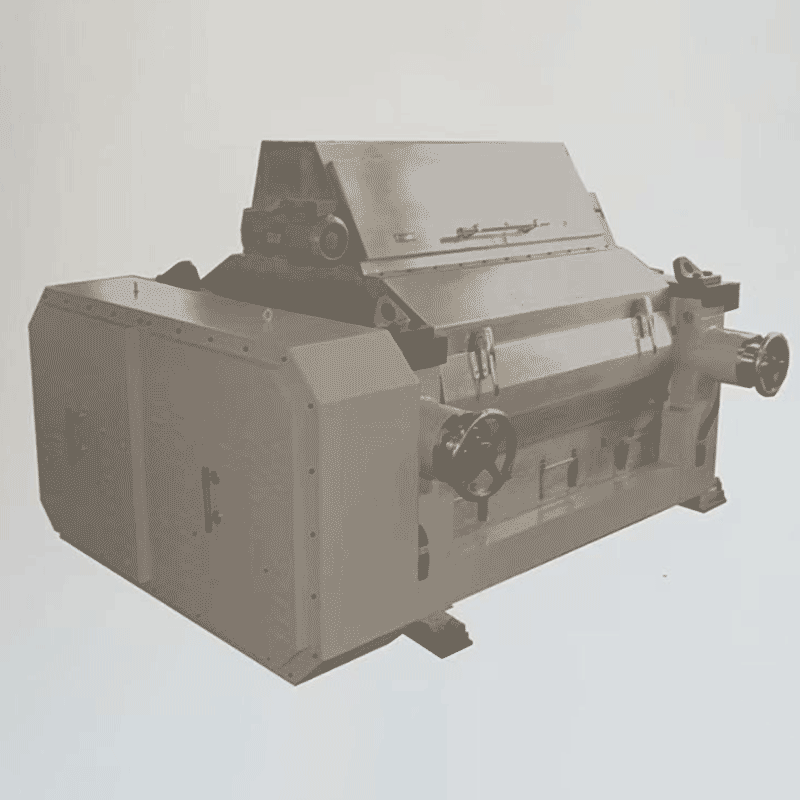

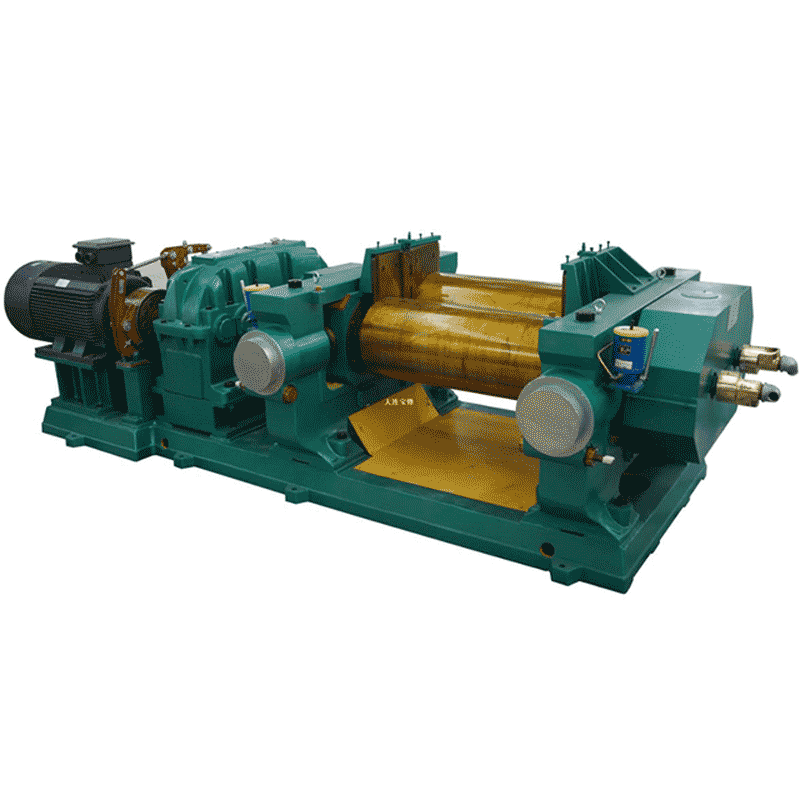

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина -

Тестомесильная машина X(S)N-90×30

Тестомесильная машина X(S)N-90×30 -

Тестомесильная машина X(S)N- 3×32

Тестомесильная машина X(S)N- 3×32

Связанный поиск

Связанный поиск- Поставщики сферических роликовых подшипников из Китая

- Превосходное основание

- Дешевые низкой температуры вулканизации резины

- Производители валков для холодного литья

- Цена резиносмесителя

- Поставщики самоустанавливающихся шарикоподшипников

- Цена на шлифовку и ремонт валков в Китае

- OEM вкладыш подшипника

- Дешевые резиновые машины

- Ведущая линия оборудования для переработки резины