Установки для замешивания резины

Замешивание резины – это сложный, но критически важный процесс в производстве резинотехнических изделий. Качество конечного продукта напрямую зависит от надежности и эффективности используемого оборудования. В этой статье мы подробно рассмотрим установки для замешивания резины: типы, особенности, монтаж, обслуживание и распространенные проблемы, с которыми можно столкнуться. Будем говорить как о передовых технологиях, так и о проверенных временем решениях, чтобы вы могли сделать осознанный выбор для своего производства.

Типы установок для замешивания резины

Существует несколько основных типов установок для замешивания резины, каждый из которых подходит для определенных объемов производства и типов резин. Выбор зависит от множества факторов, включая желаемую производительность, тип используемой резины (натуральная, синтетическая, смешанная), и желаемую степень автоматизации.

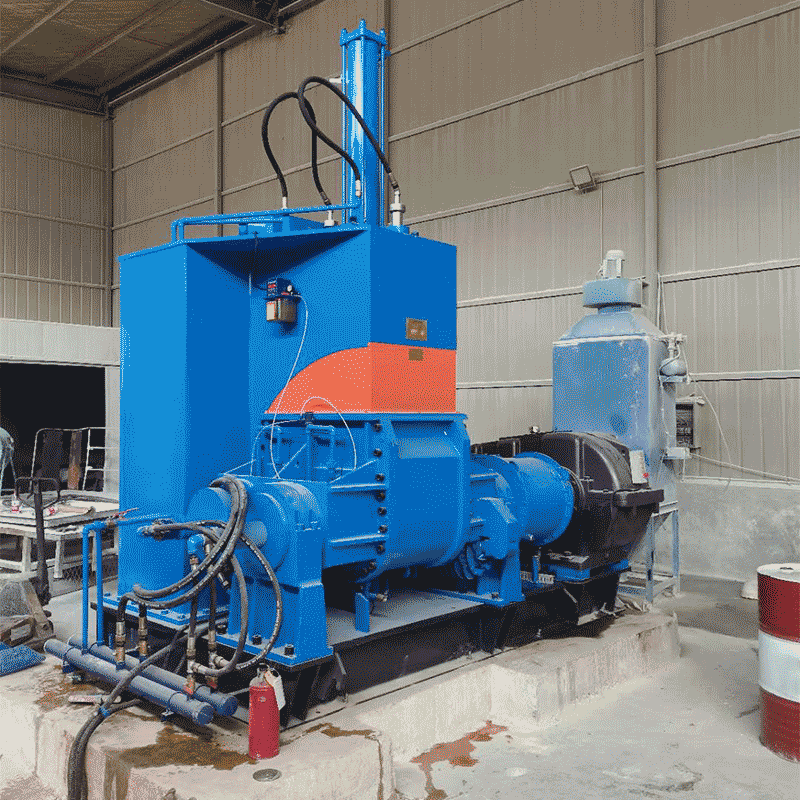

Кольцевые смесители

Кольцевые смесители – это, пожалуй, самый распространенный тип установки для замешивания резины. В них резина помещается в кольцевую емкость, и при вращении кольца резина перемешивается. Это обеспечивает равномерное распределение ингредиентов и качественное замешивание. Кольцевые смесители обычно используются для производства шин, резиновых изделий для автомобильной промышленности, а также различных промышленных резиновых изделий.

Принцип работы: Резина загружается в кольцевую емкость, которая вращается вокруг центральной оси. Стенки кольца и центральная ось обеспечивают перемешивание резиновой массы. Скорость вращения и конструкция кольца влияют на качество замешивания.

Преимущества: Высокая эффективность, равномерное смешивание, относительно низкая стоимость.

Недостатки: Может требовать значительного пространства для установки.

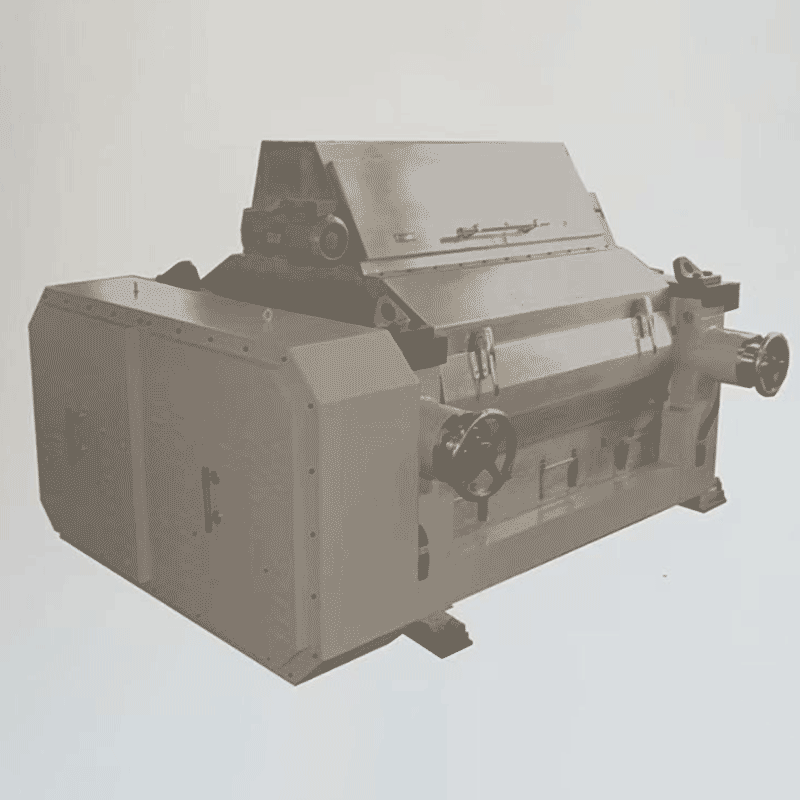

Вальцовые смесители

Вальцовые смесители используют систему валов для перемешивания резиновой массы. Резина проходит между вращающимися валами, и при этом происходит ее деформация и смешивание с добавками. Этот тип смесителей подходит для производства небольших партий изделий или для смешивания небольших объемов резины.

Принцип работы: Резина подается между вращающимися валами, которые сжимают и деформируют резиновую массу, обеспечивая ее перемешивание. Валы могут быть разной формы и размера, что позволяет адаптировать смеситель под различные типы резины.

Преимущества: Компактность, возможность смешивания небольших объемов, высокая скорость замешивания.

Недостатки: Менее эффективны для больших объемов производства, чем кольцевые смесители.

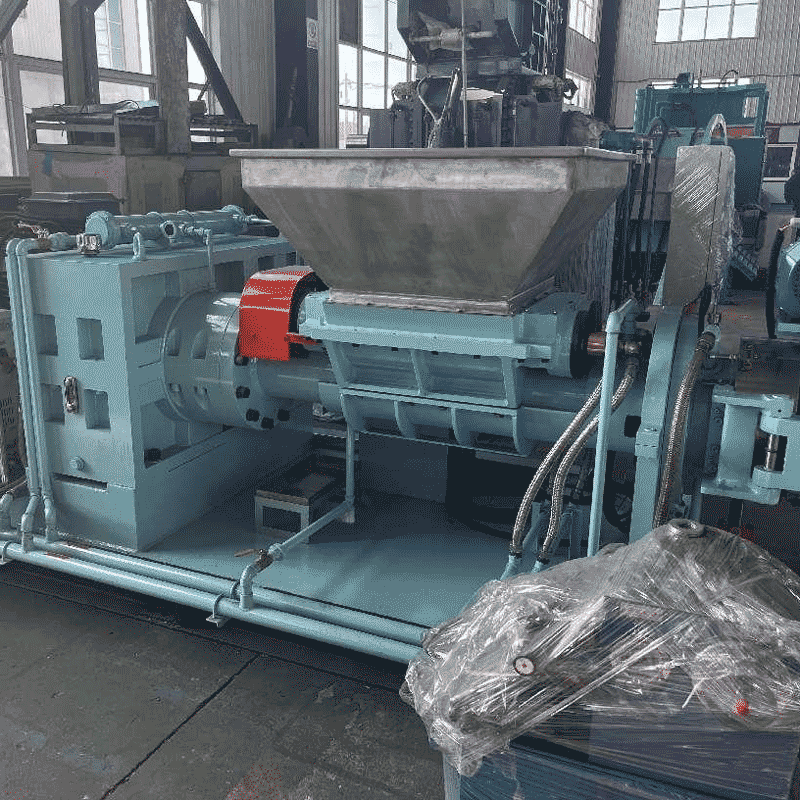

Шнековые смесители

Шнековые смесители используют шнек для перемешивания резиновой массы. Шнек вращается внутри цилиндра, и резина перемещается по спирали, смешиваясь с добавками. Этот тип смесителей часто используется для производства резиновых смесей с высоким содержанием наполнителей.

Принцип работы: Резина подается в цилиндр, где шнек вращается, перемещая и смешивая резиновую массу. Шнек может иметь различную форму и конструкцию для обеспечения оптимального перемешивания.

Преимущества: Хорошая гомогенизация, возможность использования больших объемов резины, подходит для смесей с высоким содержанием наполнителей.

Недостатки: Может требовать дополнительного обслуживания, создает больше шума по сравнению с другими типами.

Монтаж установок для замешивания резины: важные моменты

Правильный монтаж установки для замешивания резины – это залог ее долговечности и эффективной работы. Неправильный монтаж может привести к серьезным проблемам, включая вибрации, неравномерное перемешивание и преждевременный износ деталей. Поэтому к монтажу следует подходить с особой тщательностью.

- Фундамент: Обеспечьте прочный и ровный фундамент, способный выдержать вес установки для замешивания резины и вибрации, возникающие при работе. Рекомендуется использовать железобетонный фундамент.

- Уровень: Убедитесь, что все компоненты установки для замешивания резины установлены строго по уровню. Используйте строительный уровень и нивелир для контроля.

- Подключение электропитания: Соблюдайте правила электробезопасности при подключении установки для замешивания резины к электросети. Используйте защитные устройства и квалифицированных электриков.

- Соединение трубопроводов: Правильно соедините трубопроводы для подачи и отвода ингредиентов и охлаждающей жидкости. Используйте качественные фитинги и соединения.

- Регулировка: После монтажа произведите регулировку всех параметров установки для замешивания резины в соответствии с рекомендациями производителя.

Техническое обслуживание установок для замешивания резины

Регулярное техническое обслуживание установки для замешивания резины – это необходимое условие ее долгой и бесперебойной работы. В процессе эксплуатации следует проводить следующие работы:

- Смазка: Регулярно смазывайте все движущиеся части установки для замешивания резины, включая подшипники, валы и редукторы. Используйте смазки, рекомендованные производителем.

- Очистка: Регулярно очищайте установку для замешивания резины от остатков резины и других загрязнений. Это предотвратит образование коррозии и продлит срок службы деталей.

- Проверка и регулировка: Периодически проверяйте и регулируйте все параметры установки для замешивания резины, включая скорость вращения валов, давление в системе и температуру.

- Замена изношенных деталей: Своевременно заменяйте изношенные детали установки для замешивания резины, такие как уплотнения, ремни и подшипники.

Распространенные проблемы и их решение

В процессе эксплуатации установки для замешивания резины могут возникать различные проблемы. Вот некоторые из наиболее распространенных:

- Вибрация: Вибрация может быть вызвана неправильной установкой, дисбалансом валов или износом подшипников. Для устранения вибрации необходимо проверить установку, выровнять валы и заменить изношенные подшипники.

- Неравномерное перемешивание: Неравномерное перемешивание может быть вызвано неправильной скоростью вращения валов, повреждением смесительного элемента или неправильным распределением ингредиентов. Для устранения этой проблемы необходимо отрегулировать скорость вращения, проверить состояние смесительного элемента и убедиться в правильном распределении ингредиентов.

- Перегрев: Перегрев может быть вызван высокой нагрузкой на установку для замешивания резины или неисправностью системы охлаждения. Для устранения перегрева необходимо снизить нагрузку на установку или проверить систему охлаждения и устранить неисправности.

- Утечки: Утечки могут быть вызваны повреждением уплотнений или соединений. Для устранения утечек необходимо заменить поврежденные уплотнения или соединения.

Надеюсь, эта информация поможет вам сделать правильный выбор и обеспечить эффективную работу вашей установки для замешивания резины! Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

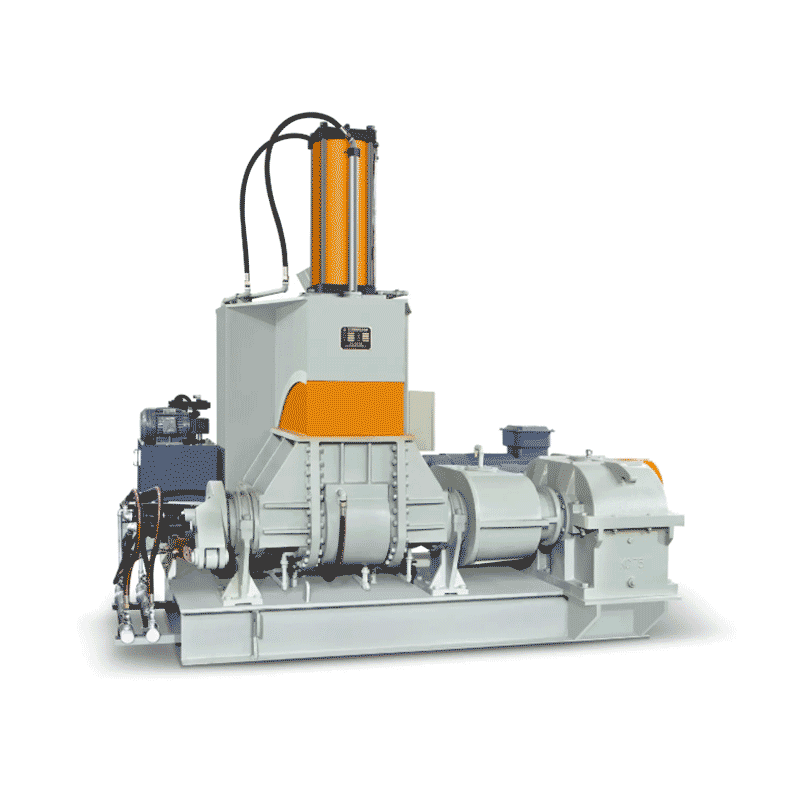

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ -

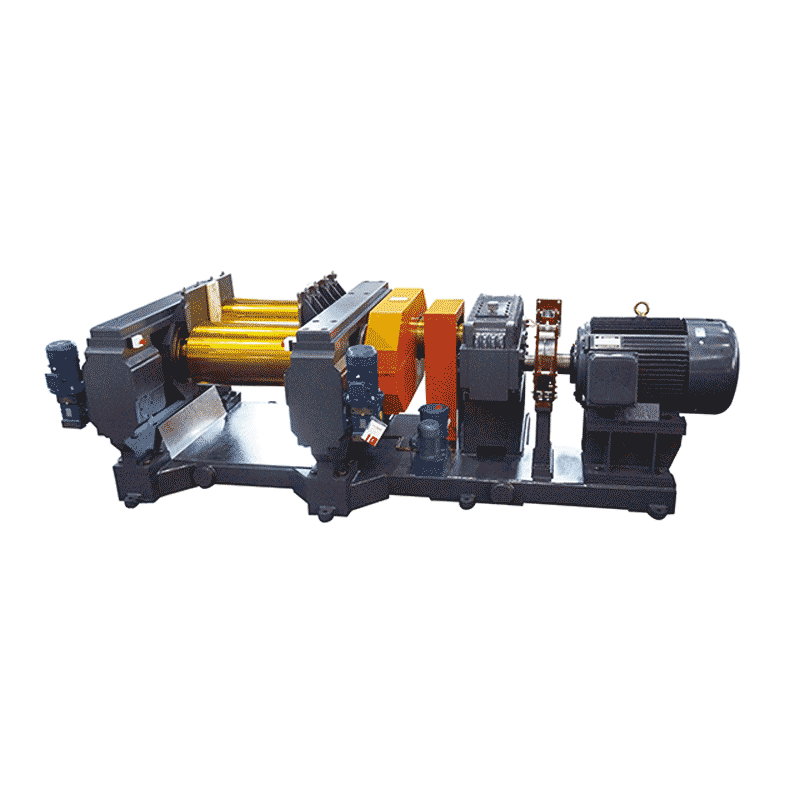

Просверленный ролик + корпус подшипника

Просверленный ролик + корпус подшипника -

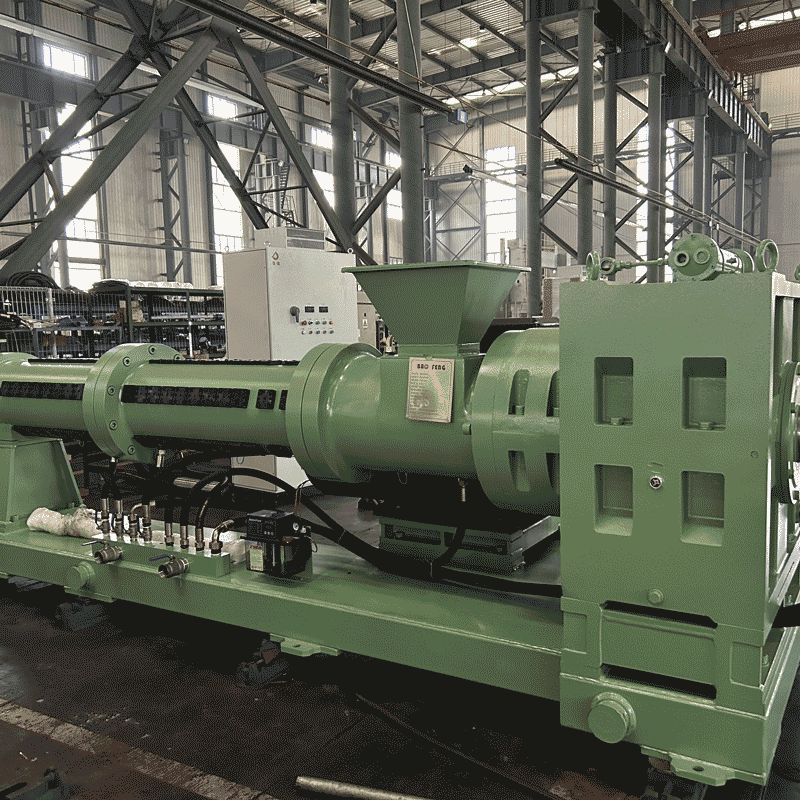

Штыревой экструдер для холодной подачи резины

Штыревой экструдер для холодной подачи резины -

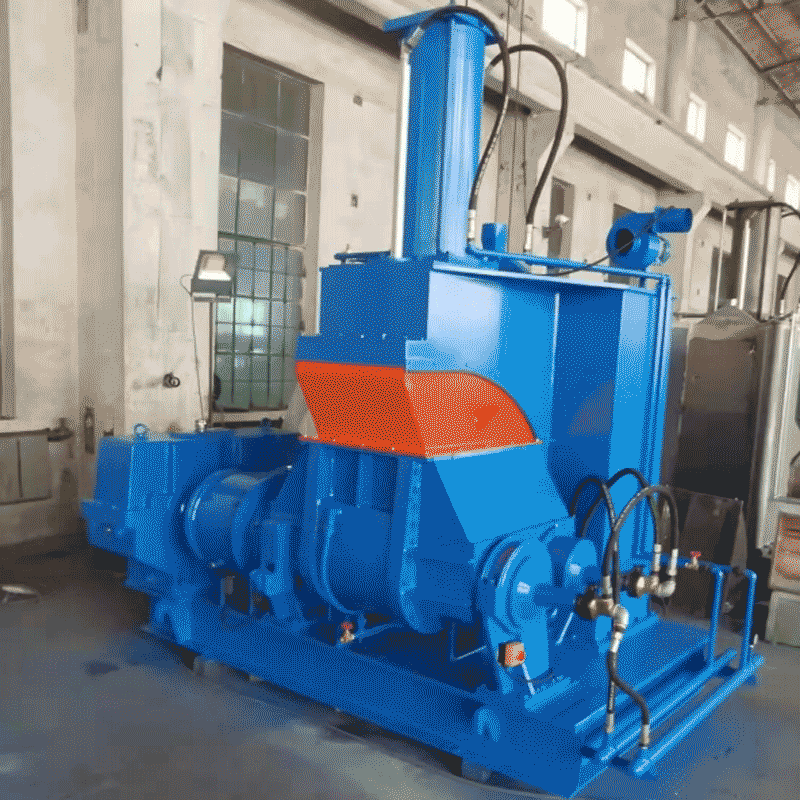

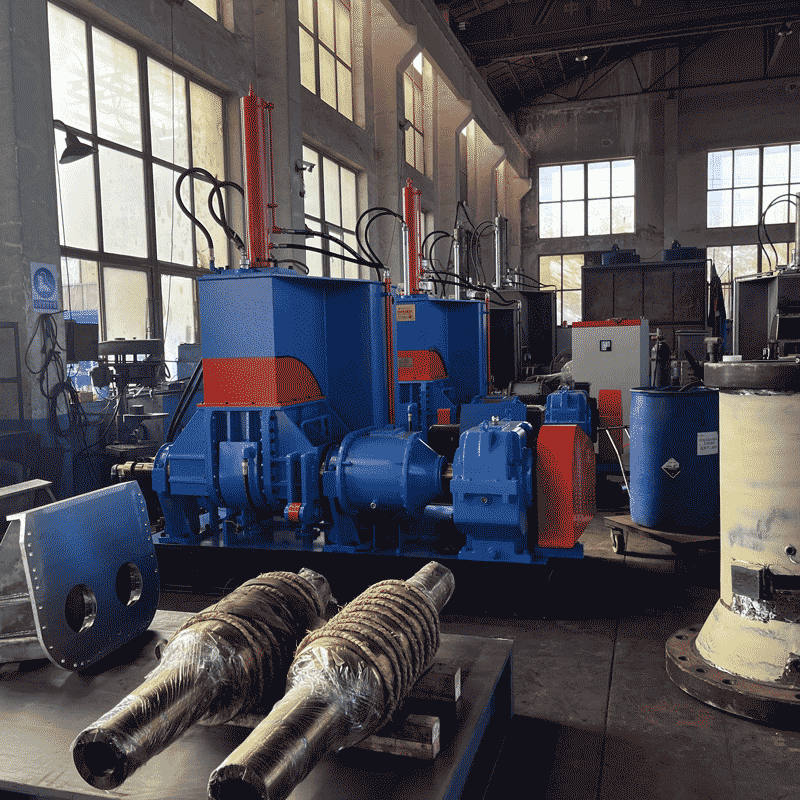

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

пекарский цилиндр

пекарский цилиндр -

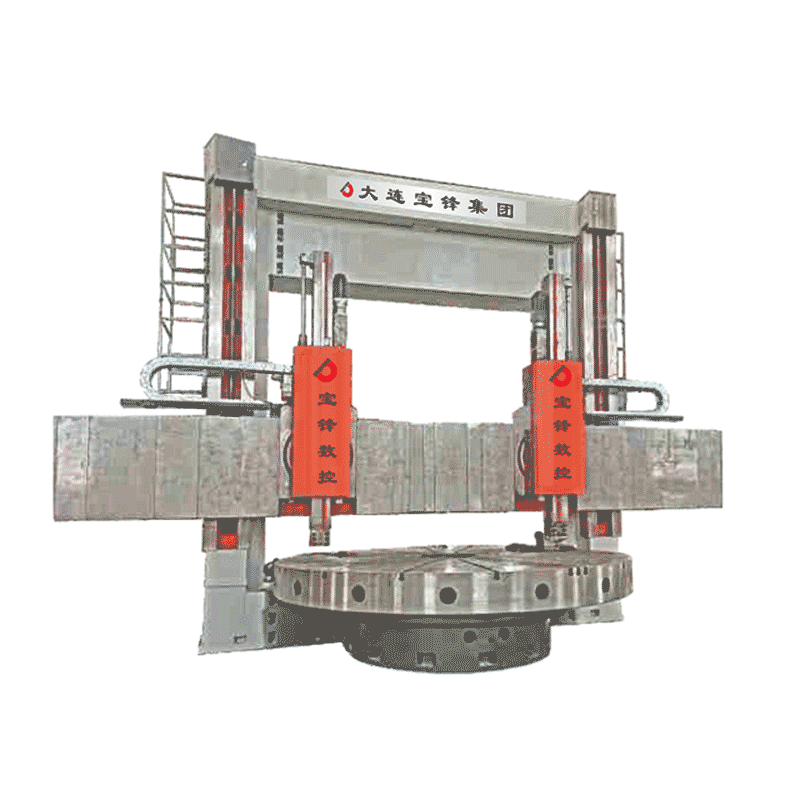

Двухколонный вертикальный токарный станок с ЧПУ серии CK52

Двухколонный вертикальный токарный станок с ЧПУ серии CK52 -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

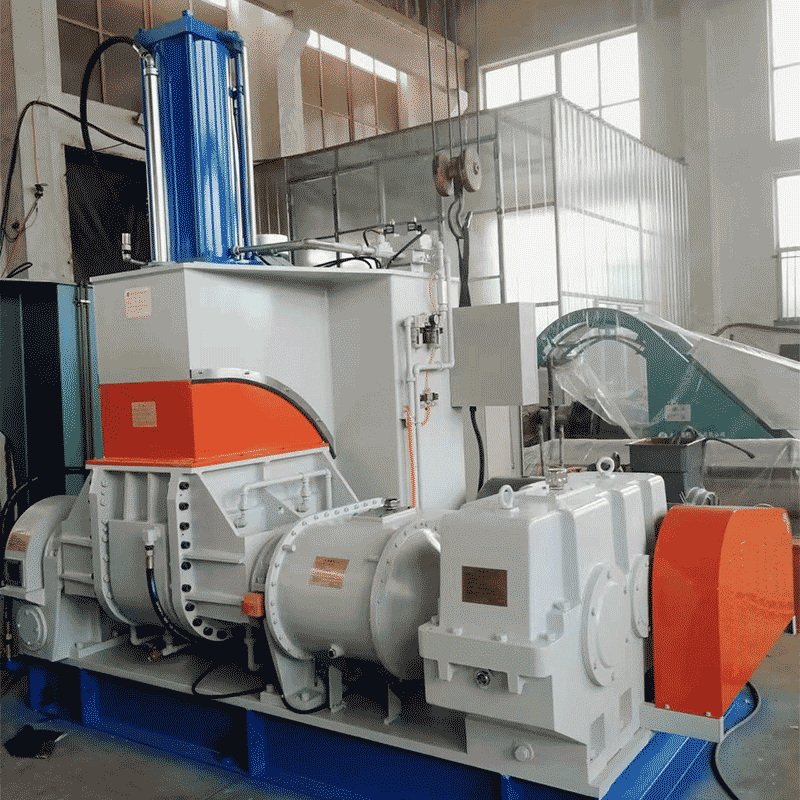

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L -

Просверленные валки

Просверленные валки -

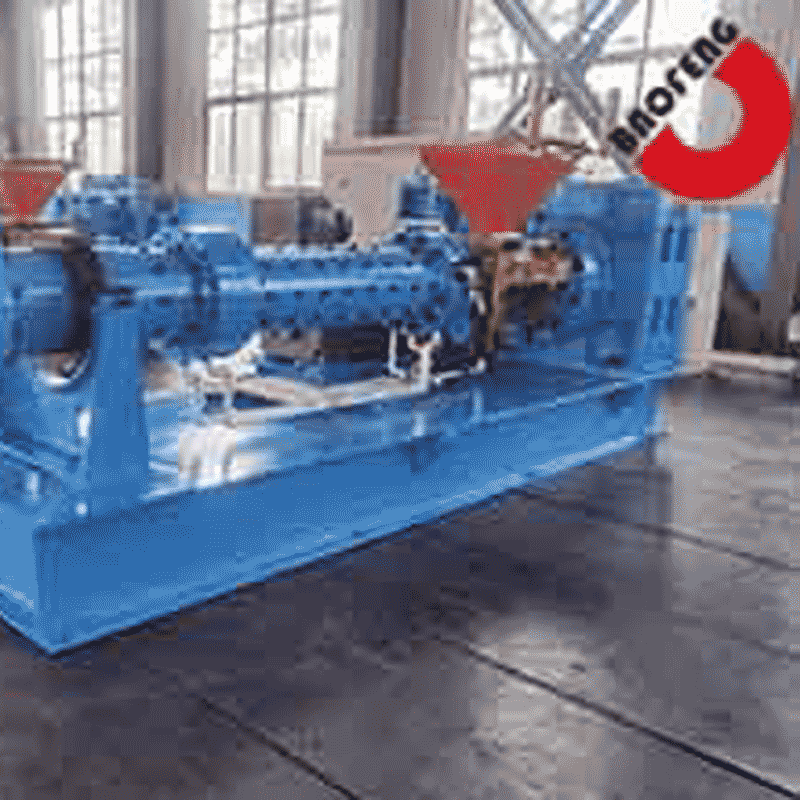

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

Миксер 75л

Миксер 75л

Связанный поиск

Связанный поиск- Поставщики прокатных валков

- Дешевая реставрация и шлифовка валков

- Производители сферических шарикоподшипников в Китае

- Вертикальные токарные станки в Китае

- Китайские производители валков для бумагоделательного оборудования

- Шлифовка и восстановление валков

- Линия оборудования для переработки лома резины в Китае

- Сферический подшипник OEM

- Оптовая центробежного литья композитных валков

- Купить роликовые подшипники