Установка для центробежного литья составных валков

Центробежное литье составных валков – это высокотехнологичный процесс, требующий специализированного оборудования. Если вы планируете приобрести или модернизировать такую установку, то вам, безусловно, потребуется детальная информация. Эта статья – попытка собрать воедино все ключевые аспекты, от выбора оборудования до обслуживания. Мы постарались учесть как теоретические основы, так и практический опыт работы.

Что такое центробежное литье составных валков и зачем это нужно?

Прежде чем говорить об установках, давайте определимся с процессом. Центробежное литье – это способ получения валков, в которых слои различных материалов (например, сталь и чугун) плотно сцеплены. Это достигается за счет центробежной силы, возникающей при вращении формы. Валки такого типа применяются в различных отраслях – от металлургии до производства бумаги. Их ключевое преимущество – сочетание лучших свойств различных материалов: прочность стали и износостойкость чугуна. Однако, для качественного литья необходимы специализированные установки для центробежного литья составных валков. Подумайте, какое влияние оказывает качество валка на эффективность всего производственного цикла! Неправильно отстроенный процесс может привести к дорогостоящим бракам и простоям.

Основные компоненты установки для центробежного литья

Современная установка для центробежного литья составных валков – это сложный комплекс оборудования. Можно выделить следующие основные компоненты:

Формовочный стенд

Это основа всей установки. Внутри формовочного стенда происходит процесс литья. Он состоит из:

- Вращающаяся форма: Обеспечивает равномерное распределение металла по стенкам формы под действием центробежной силы. Важно, чтобы форма была изготовлена из высокопрочной стали и имела точную геометрию.

- Система подачи металла: Подает расплавленный металл в форму с контролируемой скоростью. Часто используются плазменные или индукционные печи.

- Система охлаждения: Отводит тепло от формы и металла, предотвращая ее перегрев и обеспечивая оптимальную температуру для затвердевания. Обычно используется вода или специальные охлаждающие жидкости.

Система управления

Современные установки оснащаются автоматизированными системами управления, которые контролируют все параметры процесса: скорость вращения формы, температуру металла, давление и т.д. Это позволяет добиться высокой точности и стабильности литья. Интерфейс управления должен быть интуитивно понятным и удобным для оператора. Важным аспектом является возможность интеграции с другими системами автоматизации предприятия.

Система контроля качества

Эта система отвечает за контроль качества валков на всех этапах производства. Она может включать в себя:

- Визуальный контроль: Проверка на наличие дефектов поверхности.

- Измерение размеров: Проверка соответствия размеров валка заданным параметрам.

- Металлографический анализ: Проверка микроструктуры валка.

Материалы, используемые в центробежном литье

Как уже упоминалось, в центробежном литье составных валков используются различные материалы. Наиболее распространенные: сталь (различных марок), чугун (серый, ковкий, высокопрочный), закаленные стали. Выбор материалов зависит от требуемых свойств валка (прочность, износостойкость, термостойкость и т.д.). Важно учитывать совместимость материалов, чтобы избежать образования трещин и других дефектов.

Этапы установки и настройки

Установка и настройка установки для центробежного литья составных валков – это ответственный процесс, который требует привлечения квалифицированных специалистов. Основные этапы:

1. Подготовка площадки: Необходимо обеспечить ровную и прочную поверхность, способную выдержать вес оборудования.2. Монтаж оборудования: Сборка и установка всех компонентов установки в соответствии с инструкцией производителя.3. Электромонтажные работы: Подключение оборудования к электросети.4. Подключение систем охлаждения и подачи металла: Подключение систем подачи воды и плазмы (или другой системы подачи металла).5. Настройка системы управления: Настройка параметров работы установки.6. Тестовый запуск: Проверка работоспособности установки и настройка параметров литья.Использование специализированного программного обеспечения позволяет оптимизировать процесс настройки и сократить время запуска установки.

Обслуживание и ремонт

Регулярное обслуживание и своевременный ремонт – залог долгой и бесперебойной работы установки для центробежного литья составных валков. Рекомендуется проводить следующие работы:

- Очистка оборудования: Регулярная очистка формы, системы охлаждения и других компонентов от загрязнений.

- Смазка движущихся частей: Смазка подшипников, редукторов и других движущихся частей.

- Проверка и регулировка: Регулярная проверка и регулировка системы управления, системы подачи металла и других компонентов.

- Замена изношенных деталей: Своевременная замена изношенных деталей (например, подшипников, уплотнений).

Примеры успешного применения

Многие предприятия в различных отраслях используют установки для центробежного литья составных валков для производства валков для различных целей. Например, на одном из заводов, специализирующихся на производстве бумаги, такая установка используется для изготовления валков для бумагоделательных машин. Использование центробежного литья позволило им повысить износостойкость валков и снизить затраты на обслуживание.

Еще один пример – применение таких валков в металлургии для прокатных станов. Здесь валки должны выдерживать экстремальные температуры и высокие нагрузки. В данном случае, сочетание стали и чугуна обеспечивает оптимальные характеристики валка и продлевает срок его службы.

Важно отметить, что выбор подходящей установки для центробежного литья составных валков – это инвестиция в будущее вашего производства. Не стоит экономить на качестве оборудования и обслуживании. Обратитесь к специалистам, чтобы получить консультацию и выбрать оптимальное решение для ваших нужд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

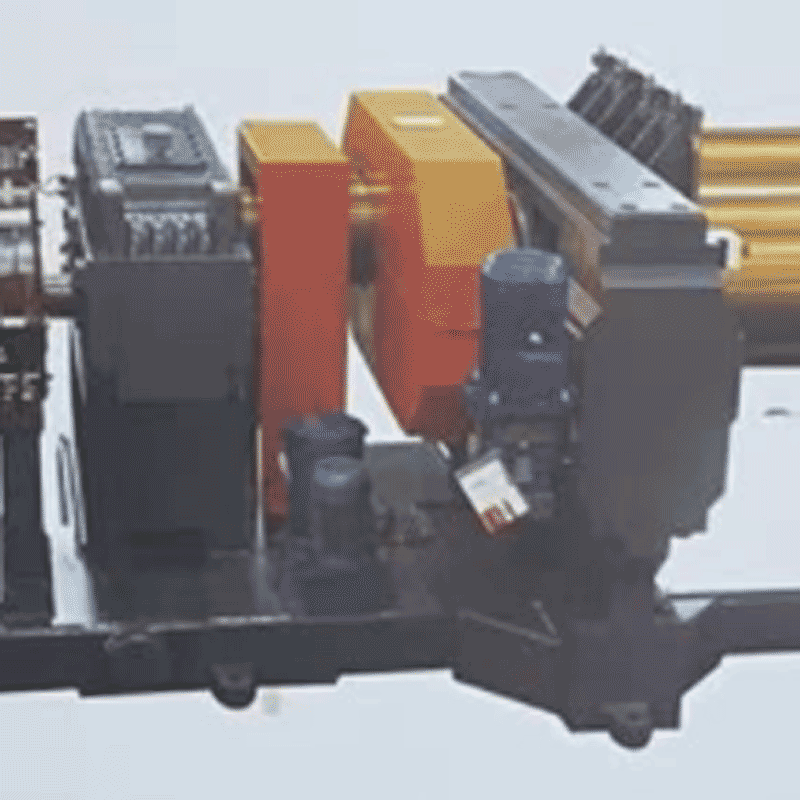

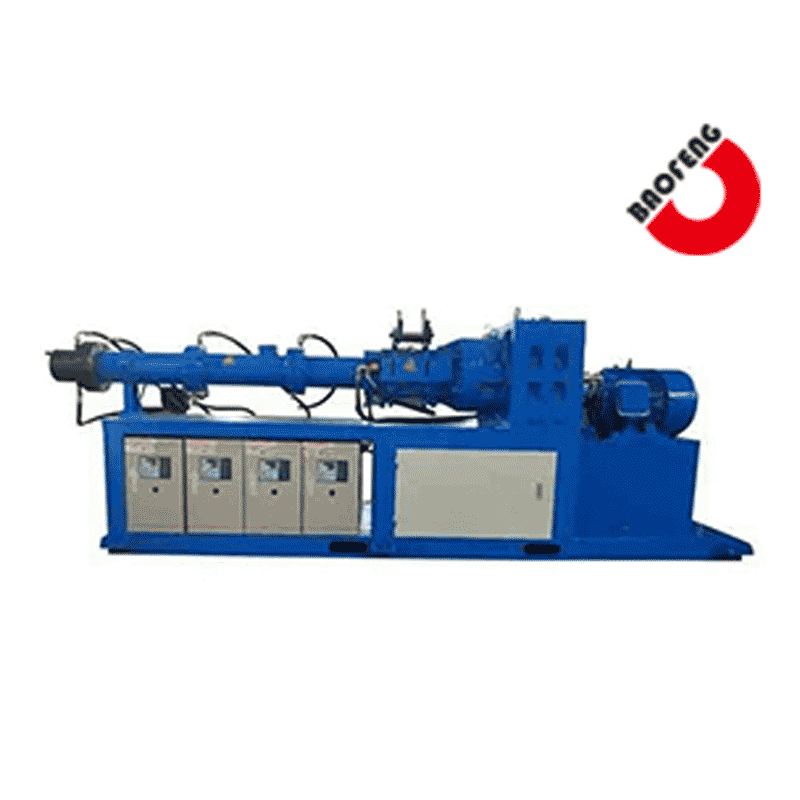

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

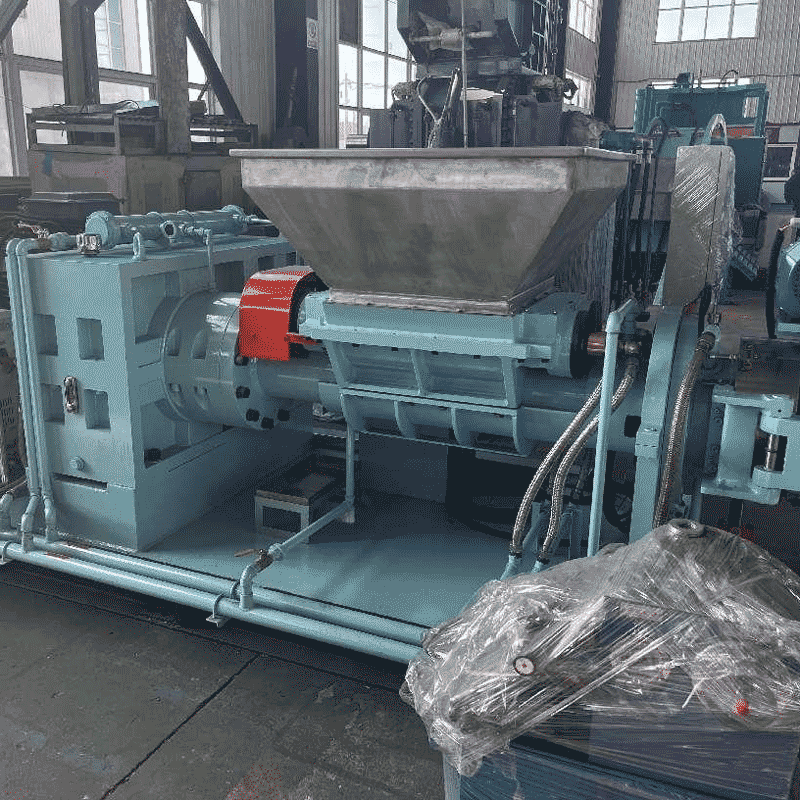

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

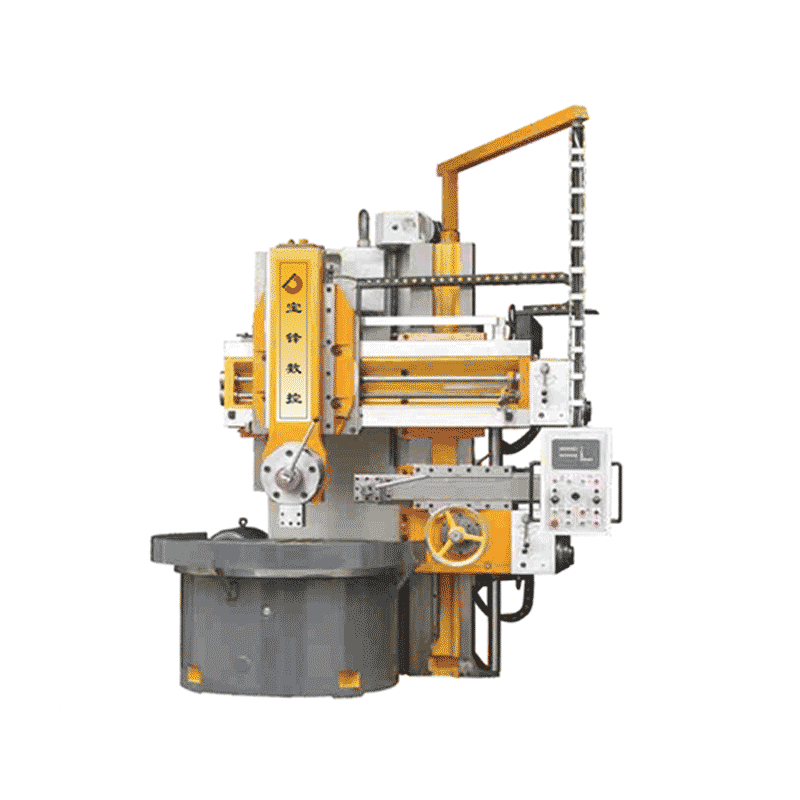

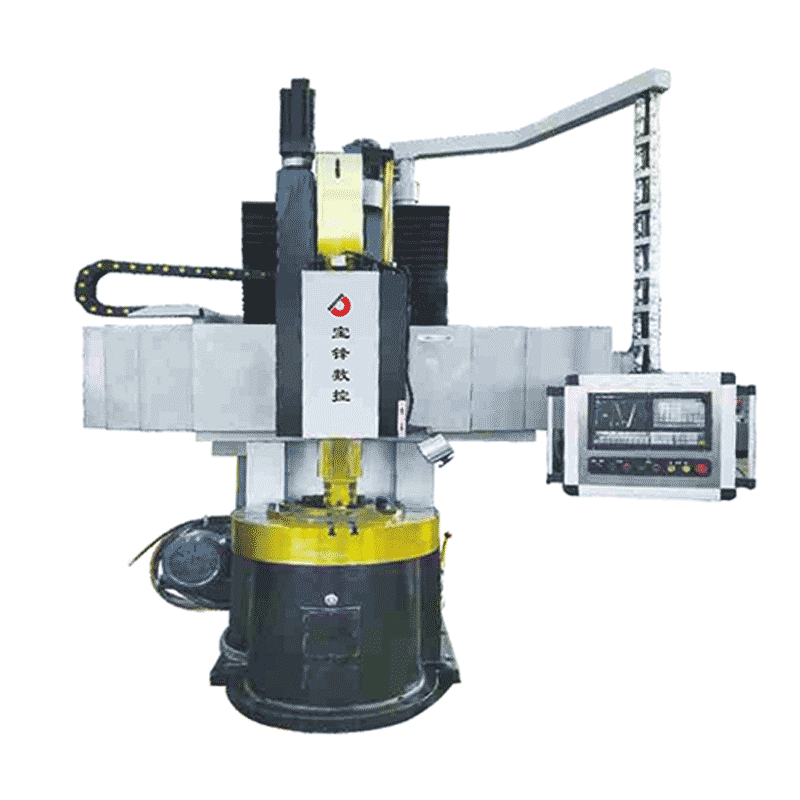

Цифровой одностоечный вертикальный токарный станок серии C51

Цифровой одностоечный вертикальный токарный станок серии C51 -

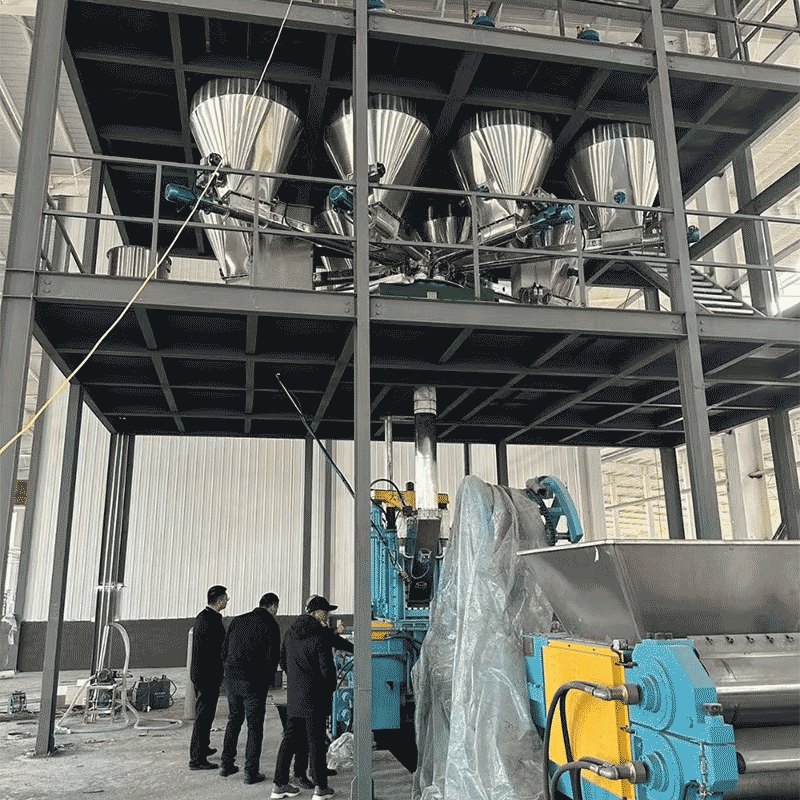

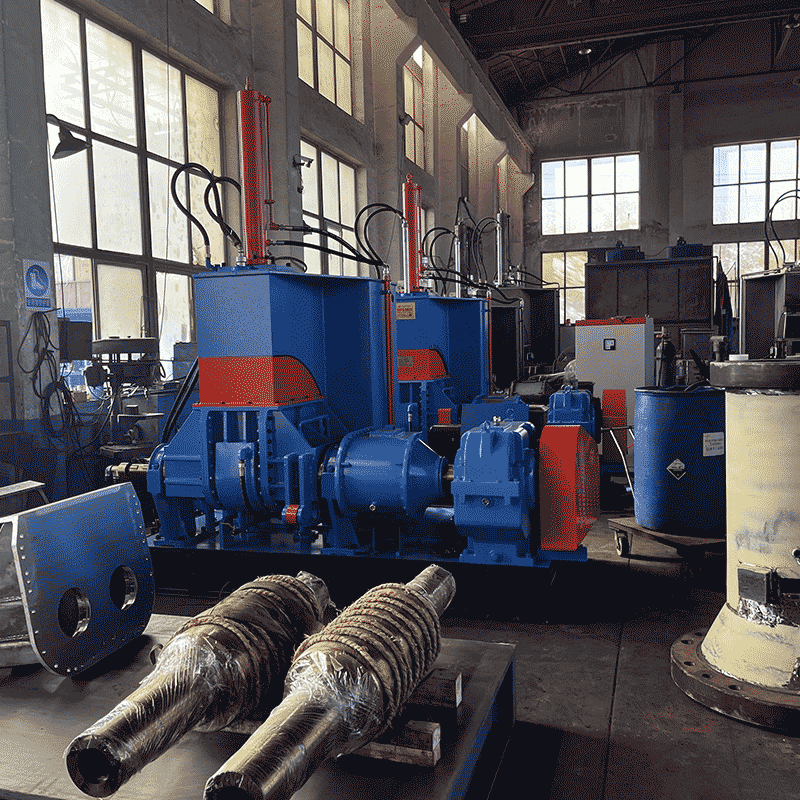

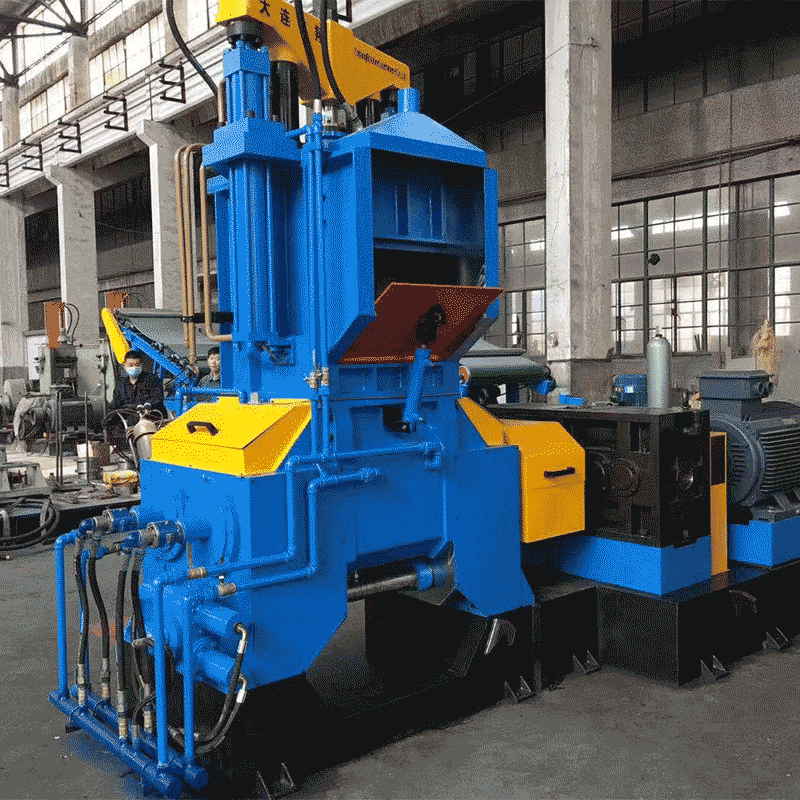

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

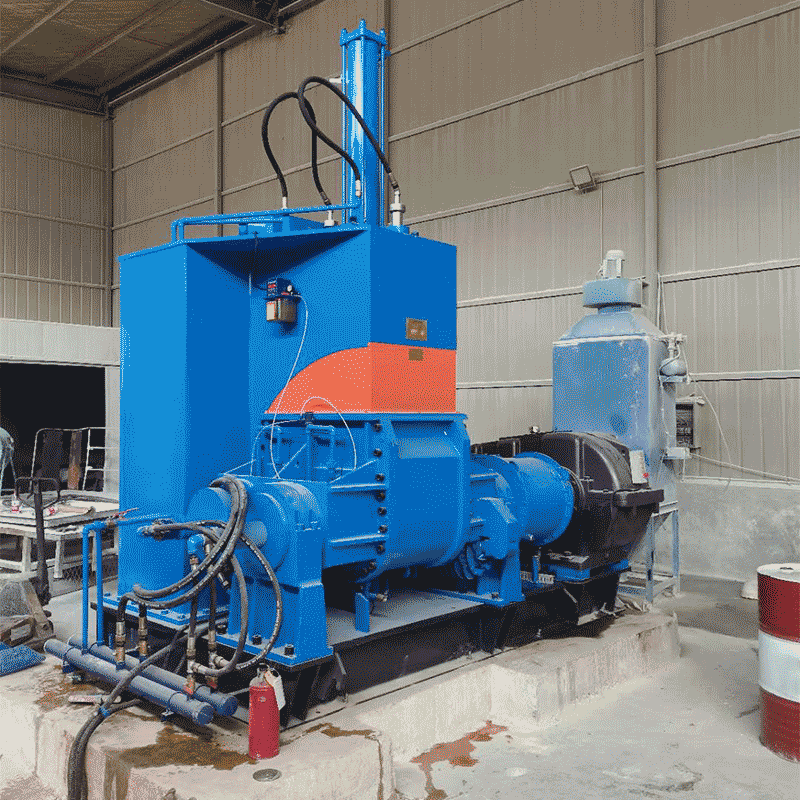

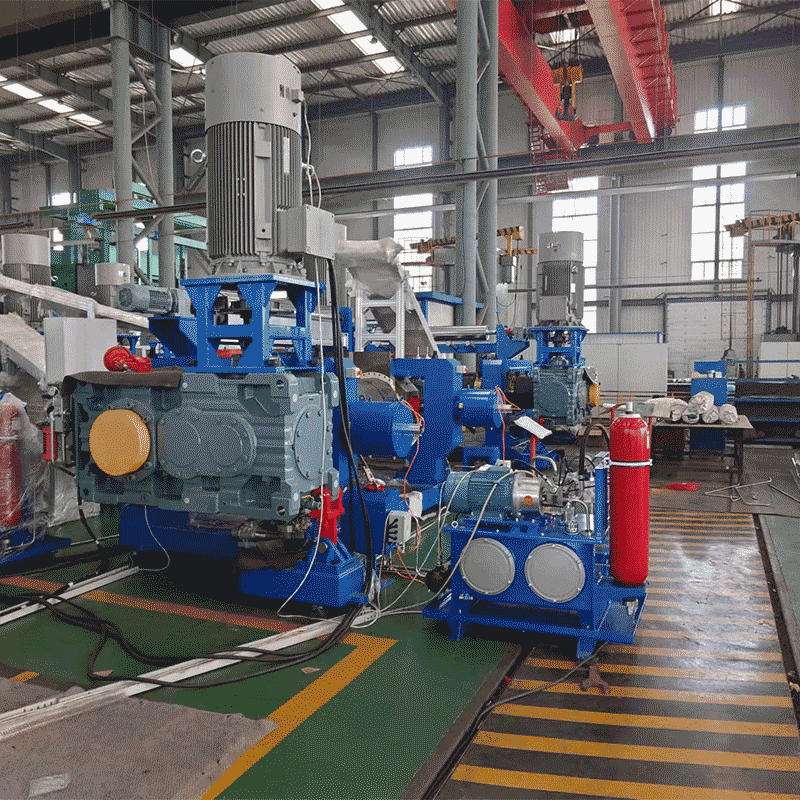

Технические характеристики внутреннего смесителя GK320E

Технические характеристики внутреннего смесителя GK320E -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

Вертикальный токарный станок с ЧПУ серии CKZ51

Вертикальный токарный станок с ЧПУ серии CKZ51 -

Втулка ролика центробежного литья

Втулка ролика центробежного литья -

Внутренний микшер с частотной модуляцией

Внутренний микшер с частотной модуляцией -

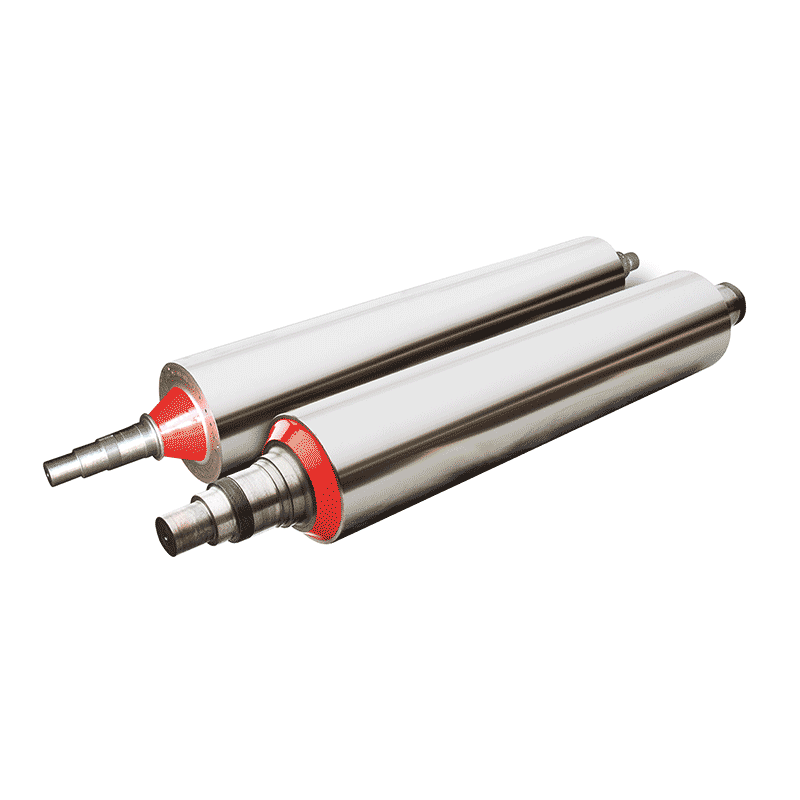

Бумажные рулоны

Бумажные рулоны -

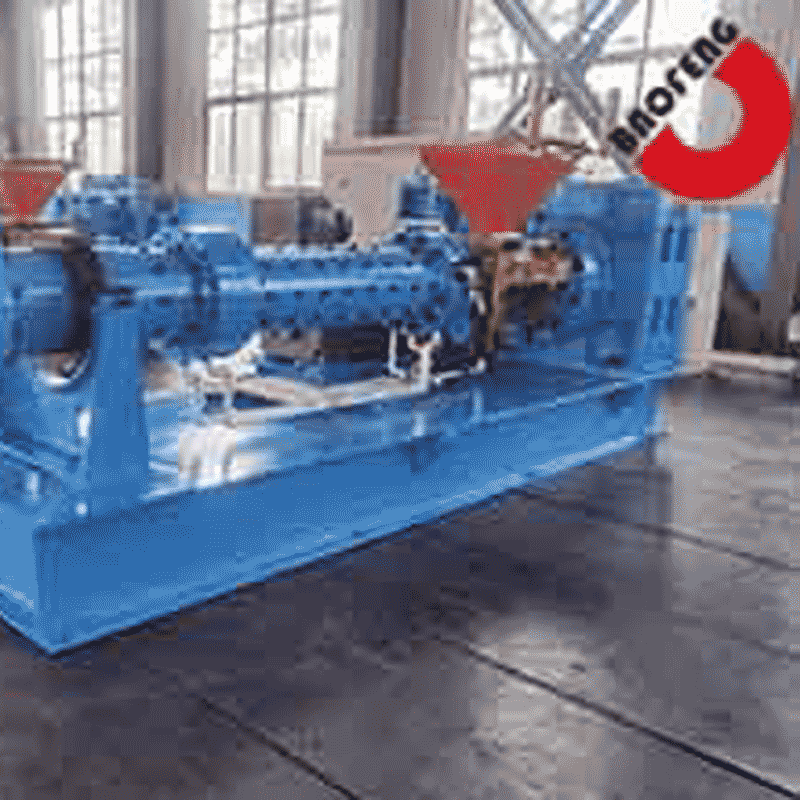

XKJ560-660-1200

XKJ560-660-1200

Связанный поиск

Связанный поиск- Металлургические валки в Китае

- Валки для холодного литья в Китае

- Ведущие сушильные цилиндры

- Оптовая продажа комбинированных токарно-фрезерных станков

- Производители резиновых дробилок в Китае

- Винтовые рафинеры в Китае

- Резиновая и пластиковая промышленность

- Производство стали в Китае

- Цена прокатного станка

- Ведущие разрыхлители