Установка для изготовления валков для холодного литья

Здравствуйте! Если вы столкнулись с необходимостью установки для изготовления валков для холодного литья, то, вероятно, понимаете, насколько это критично для качества вашей продукции. Работа в холодном литье требует высокой точности и надежности, а правильный валок – это половина успеха. Давайте поговорим о том, что нужно знать, чтобы сделать правильный выбор.

Что такое валки для холодного литья и зачем они нужны?

Валки для холодного литья – это ключевые элементы, обеспечивающие равномерное распределение металла по форме детали при ее изготовлении. Они бывают разных типов, изготавливаются из различных материалов и имеют разные размеры. Правильно подобранный валок позволяет добиться высокой точности размеров и отличной поверхности отливки. От качества валка напрямую зависит долговечность его работы, а значит и экономическая эффективность всего процесса. Без качественной установки для изготовления валков для холодного литья невозможно стабильное производство деталей.

Представьте себе, что вы пытаетесь вылить металл в форму, но он неравномерно распределяется – образуются складки, неровности, дефекты. Это приведет к браку, переработке и, как следствие, к финансовым потерям. Хорошие валки – это инвестиция в качество и рентабельность вашего производства.

Материалы для изготовления валков

Выбор материала для валков – это важный этап. От материала зависит долговечность, износостойкость и способность к отводу тепла. Наиболее часто используемые материалы:

- Сталь: Самый распространенный и доступный материал. Подходит для производства валков для относительно мягких металлов. Требует периодической закалки и отпуска.

- Хромованадиевые сплавы: Обладают повышенной твердостью и износостойкостью. Идеальны для работы с твердыми металлами и сплавами.

- Керамика: Используется для производства валков, работающих в экстремальных условиях (высокие температуры, абразивные материалы).

- Полимерные материалы: Менее распространены, но могут использоваться для производства валков для специальных применений. Преимущества: низкий коэффициент трения, хорошие диэлектрические свойства.

Например, для работы с алюминием часто используют валки из хромованадиевых сплавов, а для работы с титаном – керамические валки.

Технологии изготовления валков

Существует несколько основных технологий изготовления валков:

- Металлообработка: Наиболее распространенный способ. Включает в себя токарную, фрезерную и шлифовальную обработку.

- Волочение: Используется для изготовления валков с высокой точностью размеров.

- Термообработка: Закалка и отпуск для повышения твердости и износостойкости.

- Покрытие: Нанесение защитных покрытий для повышения износостойкости и защиты от коррозии. Например, хромирование или никелирование.

Важно, чтобы технология изготовления соответствовала требованиям конкретного применения. Например, для валков, используемых в высокоскоростных установках, требуется более точная обработка, чем для валков, используемых в простых станках.

Особенности установки для изготовления валков для холодного литья

Само по себе изготовление валка – это лишь часть процесса. Необходимо наличие соответствующей установки для изготовления валков для холодного литья. Она должна обеспечивать:

- Точное позиционирование заготовки: Это необходимо для обеспечения равномерного распределения металла.

- Управление скоростью и усилием обработки: Это необходимо для предотвращения повреждения валка и детали.

- Систему охлаждения: Это необходимо для отвода тепла, выделяющегося при обработке.

- Контроль качества: Это необходимо для выявления дефектов на ранних стадиях производства.

Стоит обратить внимание на наличие автоматизации, что позволяет повысить производительность и снизить трудозатраты. Автоматизированные установки для изготовления валков для холодного литья позволяют создавать валки сложной формы и с высокой точностью.

Реальные примеры из практики

Недавно мы консультировали предприятие, специализирующееся на производстве деталей для автомобильной промышленности. Они столкнулись с проблемой брака отливок из-за неравномерного распределения металла. После модернизации установки для изготовления валков для холодного литья и замены старых валков на новые, изготовленные из хромованадиевого сплава, количество брака снизилось на 30%. Это позволило им не только снизить издержки, но и увеличить производительность.

Другой пример: компания, занимающаяся изготовлением деталей для аэрокосмической отрасли, использовала керамические валки для работы с титановыми сплавами. Это позволило им добиться высокой точности размеров и отличной поверхности отливок, что является критически важным для обеспечения безопасности летательных аппаратов.

Как выбрать поставщика валков для холодного литья?

При выборе поставщика валков для холодного литья необходимо учитывать следующие факторы:

- Опыт работы: Поставщик должен иметь опыт работы с валками для холодного литья.

- Ассортимент: Ассортимент должен соответствовать требованиям вашего производства.

- Качество продукции: Проверьте сертификаты качества и отзывы других клиентов.

- Цена: Сравните цены у разных поставщиков.

- Техническая поддержка: Поставщик должен оказывать техническую поддержку по вопросам выбора и эксплуатации валков.

Надежный поставщик валков для холодного литья – это залог стабильного и качественного производства.

Где купить качественные валки для холодного литья?

Многие компании предлагают установки для изготовления валков для холодного литья и сами валки. Стоит обратить внимание на поставщиков, которые специализируются на производстве оборудования для литья, например, Baofengroll. Они предлагают широкий ассортимент продукции, конкурентные цены и качественное обслуживание. Не забудьте сравнить предложения нескольких поставщиков, чтобы выбрать наиболее выгодный вариант.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

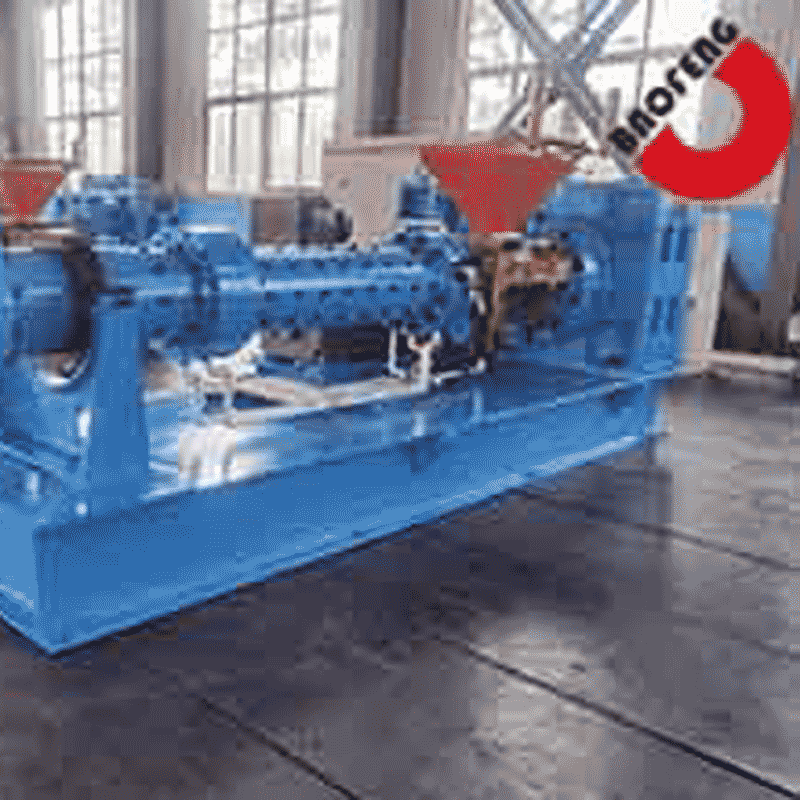

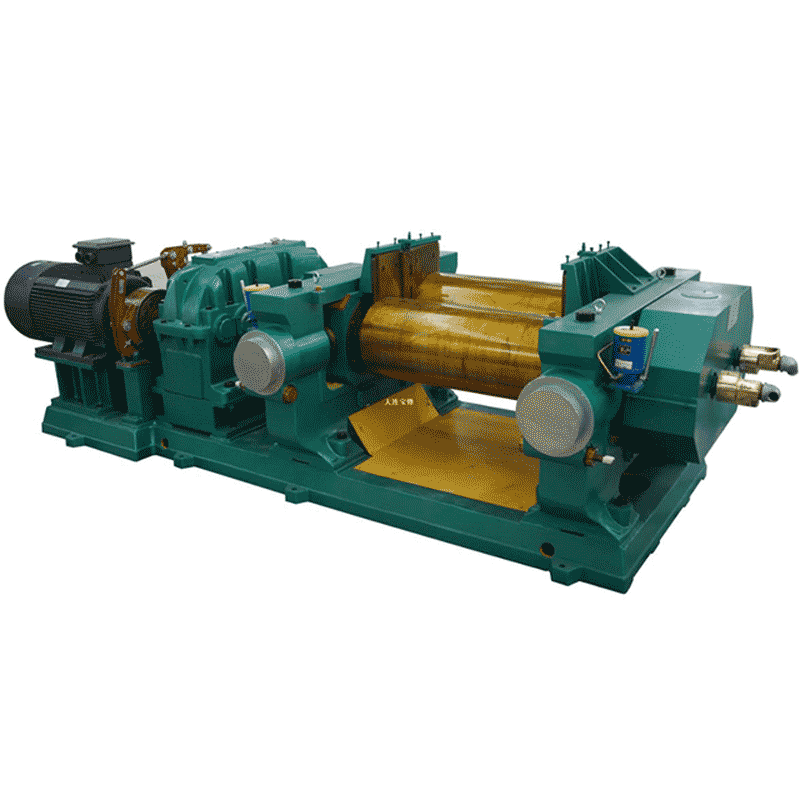

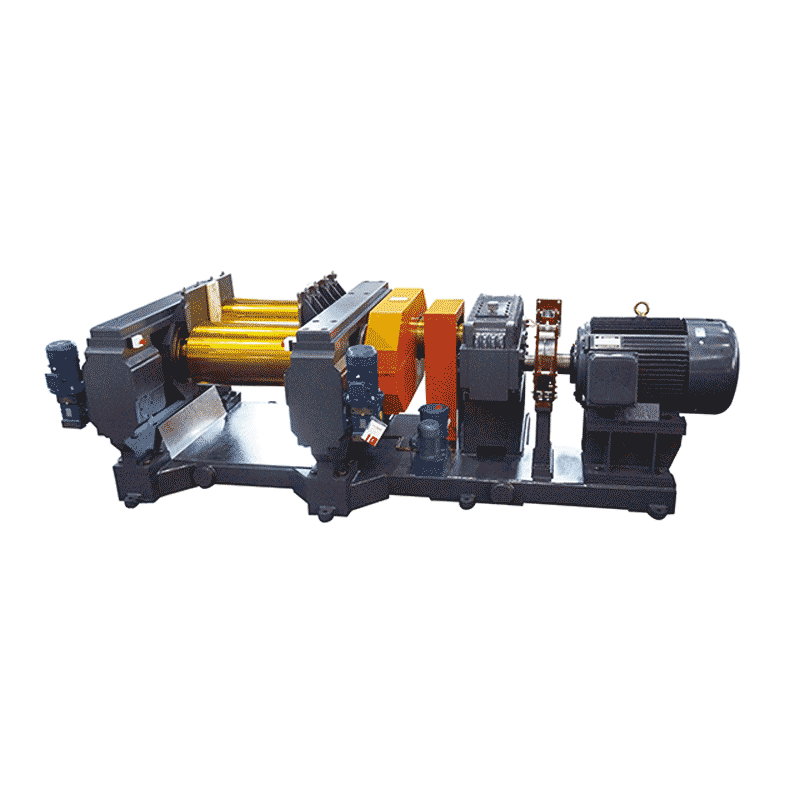

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина -

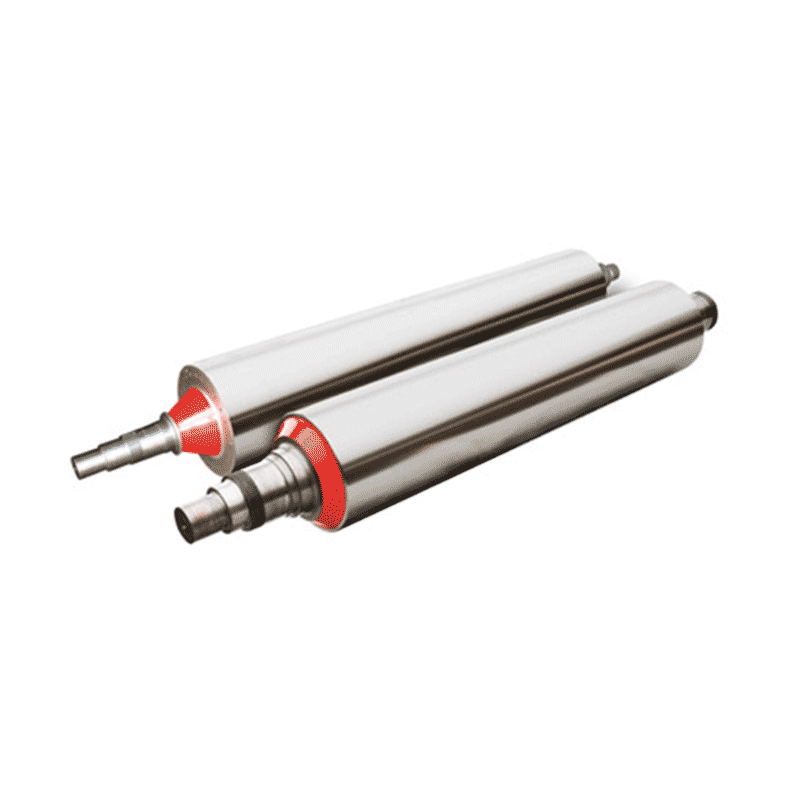

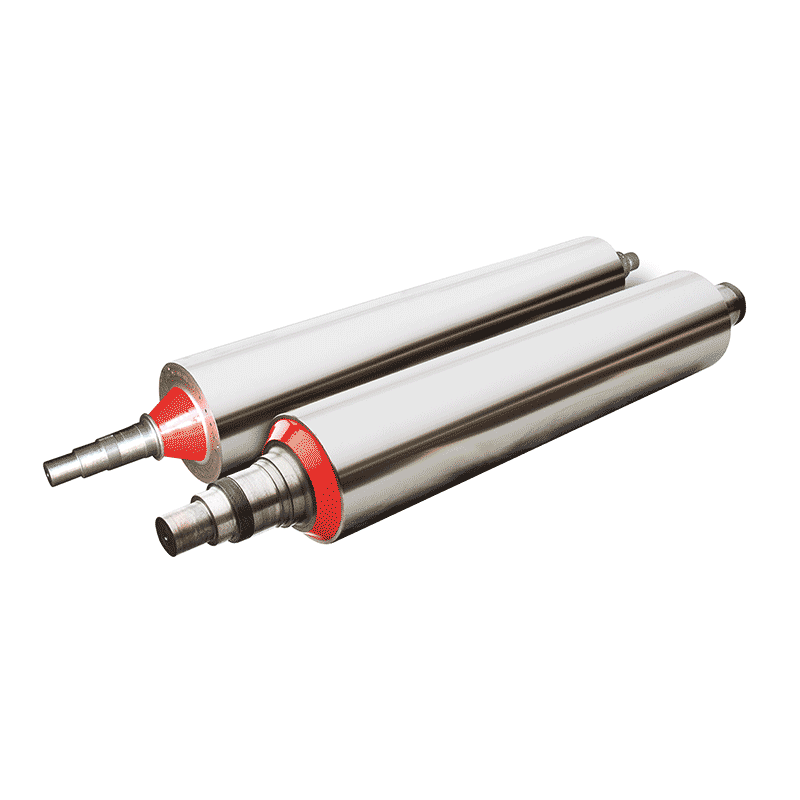

Бумажные рулоны

Бумажные рулоны -

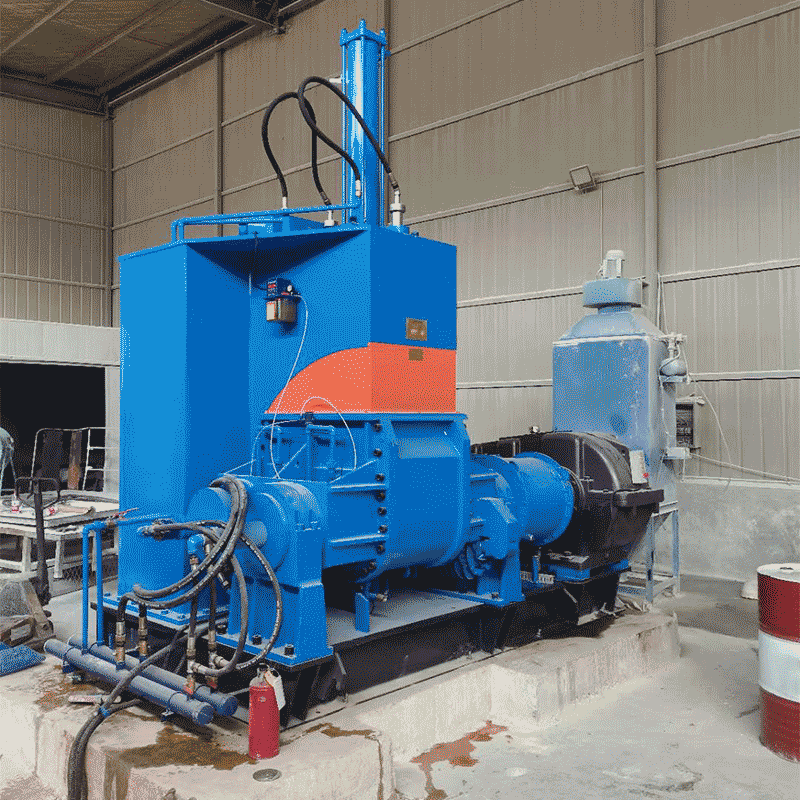

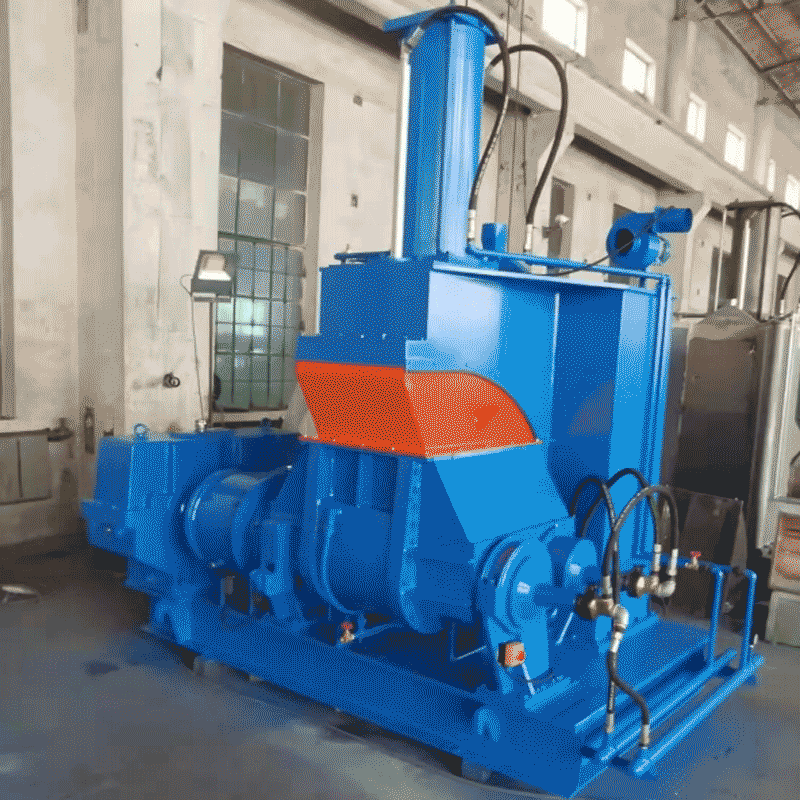

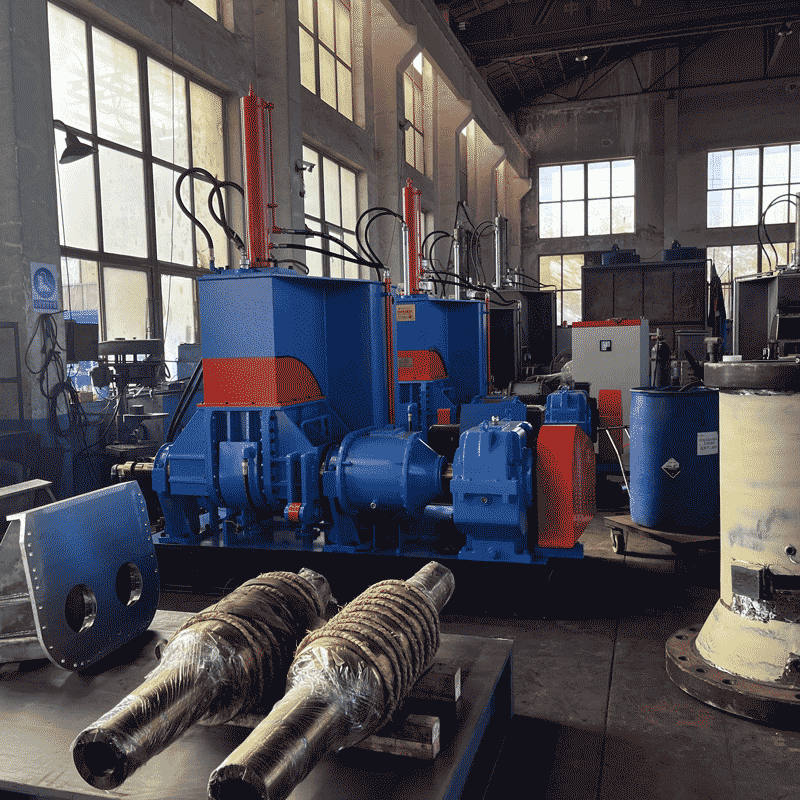

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

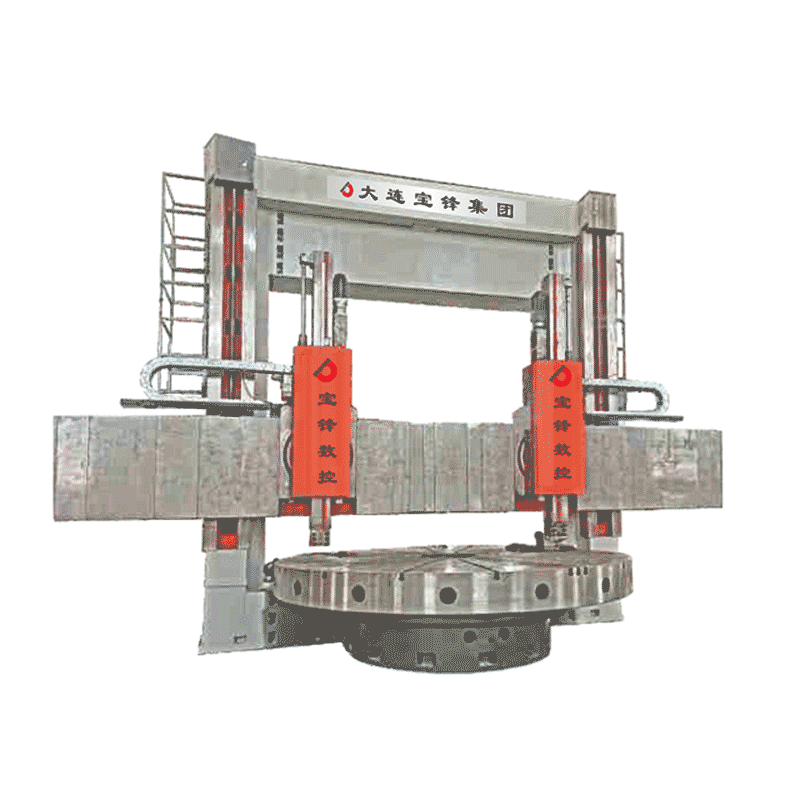

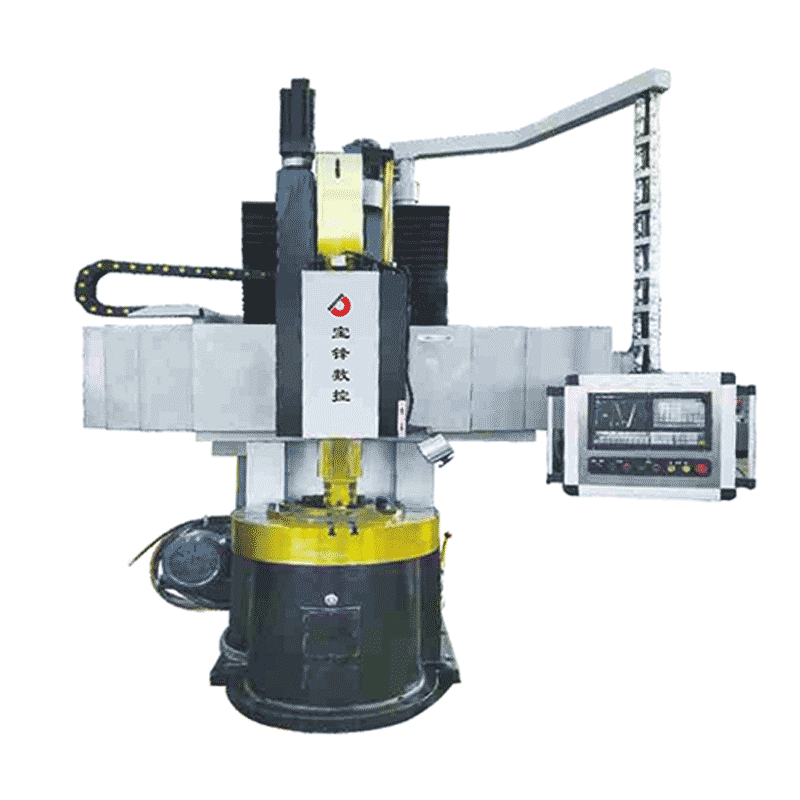

Недавно добавленные CXK5235 x 2040

Недавно добавленные CXK5235 x 2040 -

Вертикальный токарный станок с ЧПУ серии CKZ51

Вертикальный токарный станок с ЧПУ серии CKZ51 -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

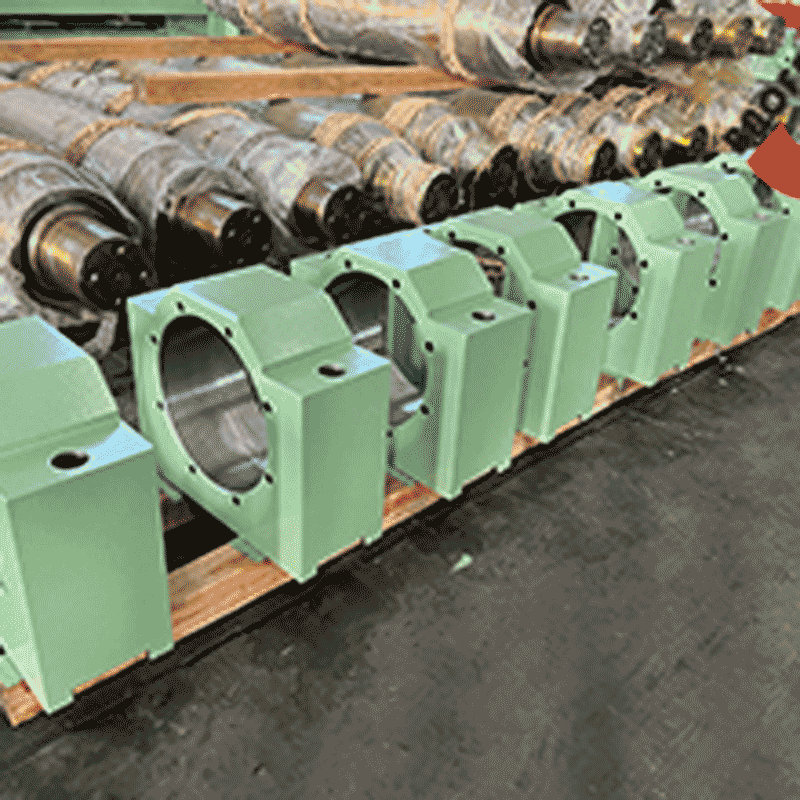

Рулон с сердечником

Рулон с сердечником -

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

Корпус подшипника

Корпус подшипника

Связанный поиск

Связанный поиск- Производители подшипников

- Цены на роликовые подшипники в Китае

- Цена седла подшипника

- Китайские производители листопрокатных станков

- Производители сушильных валков

- Цена на винтовой рафинировочный станок в Китае

- Цена основания в Китае

- Китайские поставщики производства на заказ по чертежам

- Превосходные валки для зерновых и маслобойных машин

- Резиновые изделия в Китае