Станок для резки резины

В этой статье мы подробно рассмотрим станок для резки резины, от основных принципов работы до выбора подходящего оборудования для ваших нужд. Вы узнаете о различных типах станков, их технических характеристиках, а также о важных аспектах, которые следует учитывать при покупке и эксплуатации. Мы предоставим практические советы, обзоры популярных моделей и рекомендации по оптимизации производственного процесса, чтобы обеспечить максимальную эффективность и качество резки.

Типы станков для резки резины

Существует несколько основных типов станков для резки резины, каждый из которых предназначен для решения определенных задач и обладает своими преимуществами и недостатками:

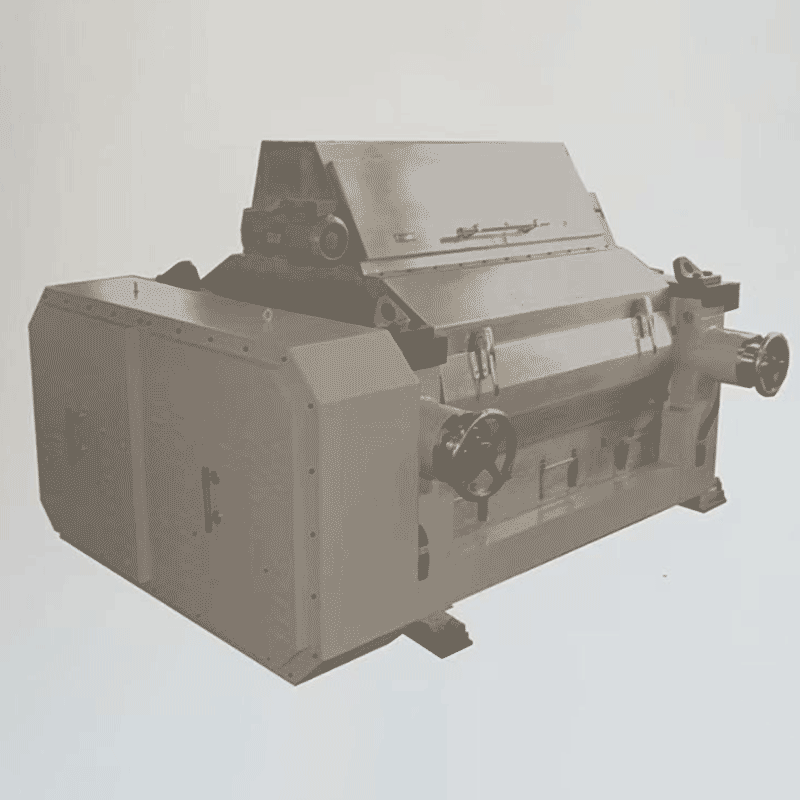

Станки с гильотинным ножом

Эти станки используют прямой нож для резки резины. Они просты в эксплуатации, надежны и подходят для резки толстых материалов. Однако они не идеальны для сложных форм.

Станки с дисковым ножом

Дисковые станки используют вращающийся нож, что позволяет резать резину различной толщины и формы, включая круги и другие сложные контуры. Они обеспечивают высокую точность резки, но могут быть более сложными в обслуживании.

Станки с лазерной резкой

Лазерные станки используют лазерный луч для резки резины. Они обеспечивают высокую точность и позволяют резать сложные формы с минимальным количеством отходов. Однако они могут быть дороже и требовать специальных мер безопасности.

Станки для резки резины с ЧПУ

Станки с ЧПУ (числовым программным управлением) позволяют автоматизировать процесс резки и обеспечивают высокую точность и повторяемость. Они идеально подходят для серийного производства и сложных задач.

Технические характеристики и выбор станка

При выборе станка для резки резины необходимо учитывать следующие технические характеристики:

Максимальная толщина резки

Убедитесь, что станок способен резать резину необходимой толщины. Это критический параметр для эффективной работы.

Размер рабочего стола

Размер рабочего стола определяет максимальный размер заготовки, которую можно резать на станке. Выберите размер, соответствующий вашим потребностям.

Точность резки

Для точных задач необходим станок с высокой точностью резки. Обратите внимание на точность позиционирования и повторяемость.

Скорость резки

Скорость резки влияет на производительность. Выберите станок с оптимальной скоростью резки для ваших нужд.

Тип привода

Существуют станки с ручным, электрическим и гидравлическим приводом. Выбор зависит от ваших требований к производительности и бюджету.

Обзор популярных моделей станков

На рынке представлено множество моделей станков для резки резины. Вот несколько популярных производителей и их моделей:

[Производитель 1]

Например, модель [Модель 1] известна своей надежностью и простотой использования. Подходит для небольших производств.

[Производитель 2]

Модель [Модель 2] предлагает высокую точность резки и подходит для сложных задач. Часто используется в автопромышленности.

[Производитель 3]

Модель [Модель 3] это станок для резки резины с ЧПУ, предлагающий автоматизацию и высокую производительность.

Рекомендации по эксплуатации и обслуживанию

Для обеспечения долгой и эффективной работы станка для резки резины необходимо соблюдать следующие рекомендации:

Регулярная очистка

Регулярно очищайте станок от пыли и остатков резины.

Смазка

Смазывайте движущиеся части в соответствии с инструкцией производителя.

Замена ножей

Своевременно заменяйте ножи для обеспечения качественной резки.

Техническое обслуживание

Проводите регулярное техническое обслуживание в соответствии с рекомендациями производителя.

Безопасность при работе со станком

При работе со станком для резки резины необходимо соблюдать правила безопасности:

Использование защитных очков

Всегда надевайте защитные очки для защиты глаз от осколков.

Использование защитных перчаток

Используйте защитные перчатки для защиты рук.

Защита от шума

При работе со станком в течение длительного времени используйте средства защиты от шума.

Обучение персонала

Обучите персонал правилам безопасной работы со станком.

Примеры применения станков для резки резины

Станки для резки резины широко применяются в различных отраслях:

Автомобильная промышленность

Резка уплотнителей, прокладок и других резиновых деталей. Хотите узнать больше о решении для автомобильной промышленности? Свяжитесь с нами!

Производство обуви

Резка подошв и других резиновых компонентов обуви.

Строительство

Резка резиновых уплотнителей, прокладок и изоляционных материалов.

Производство уплотнений

Резка различных типов уплотнений и прокладок для промышленных нужд.

Заключение

Выбор и эксплуатация станка для резки резины требует внимательного подхода. Правильный выбор станка, соблюдение правил безопасности и регулярное техническое обслуживание обеспечат эффективную и безопасную работу. Надеемся, что это руководство поможет вам сделать правильный выбор и оптимизировать производственный процесс.

Дополнительные ресурсы

- [Ссылка на полезный ресурс 1] ([Описание ресурса 1])

- [Ссылка на полезный ресурс 2] ([Описание ресурса 2])

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

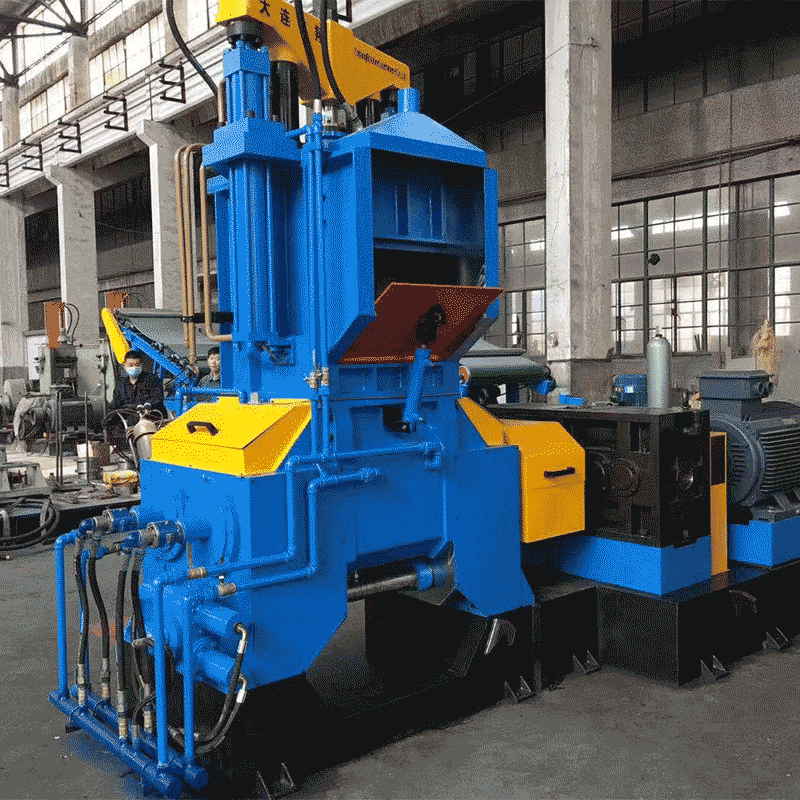

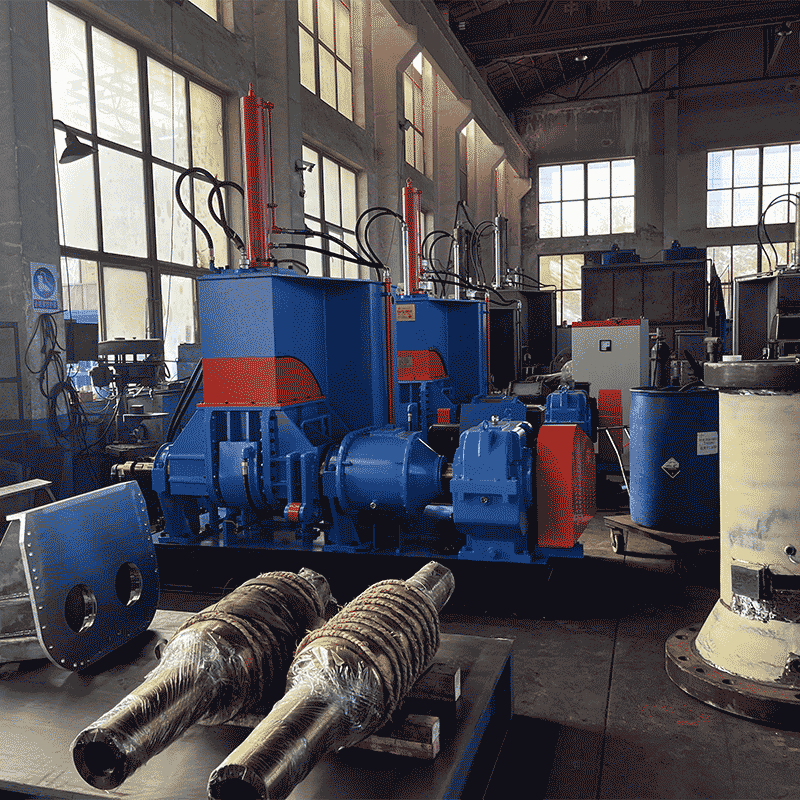

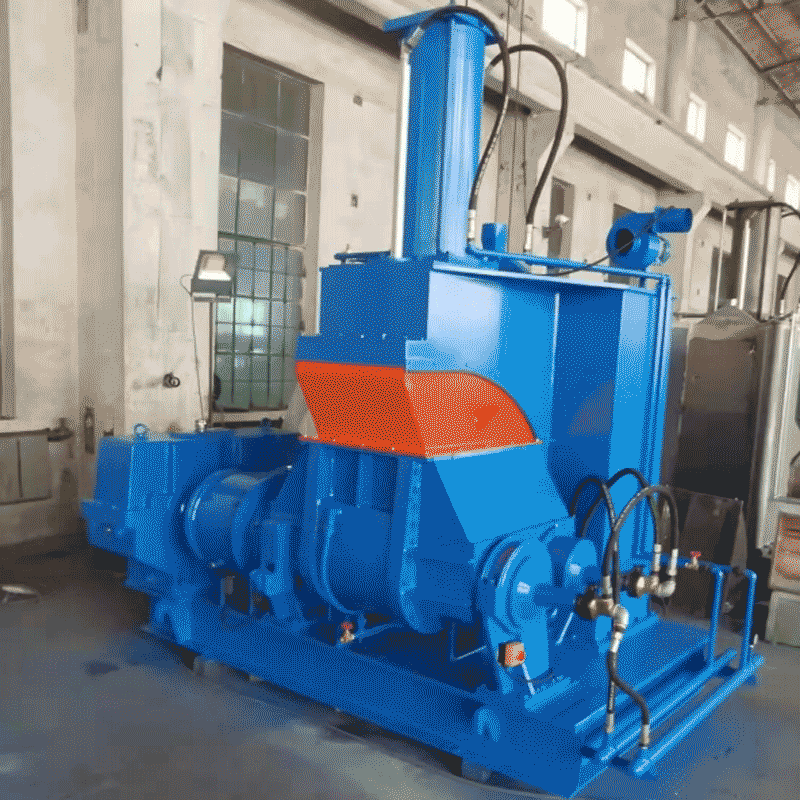

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

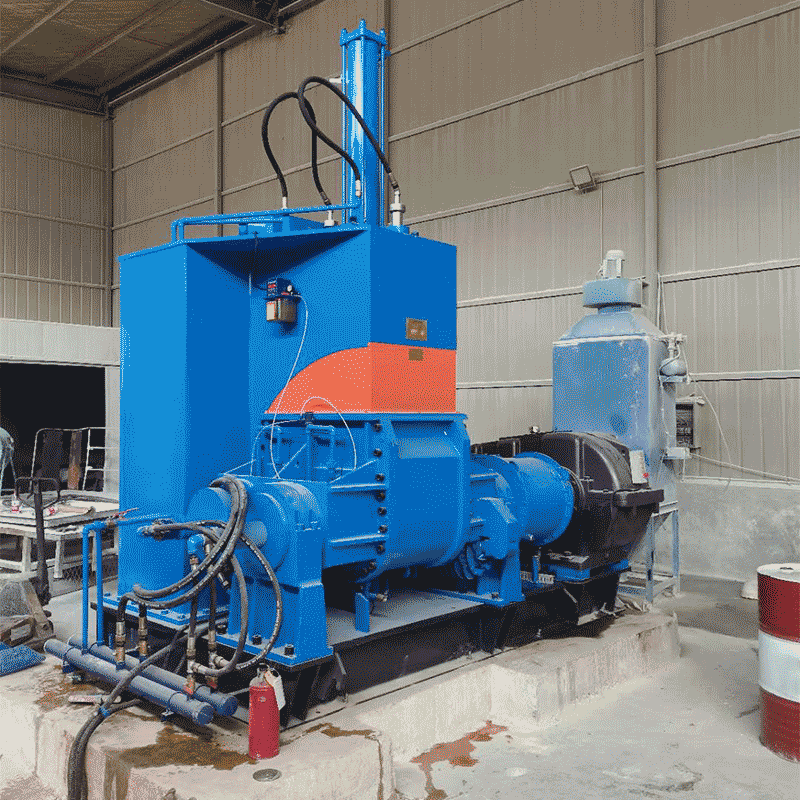

Миксер 75л

Миксер 75л -

Недавно добавленные CXK5235 x 2040

Недавно добавленные CXK5235 x 2040 -

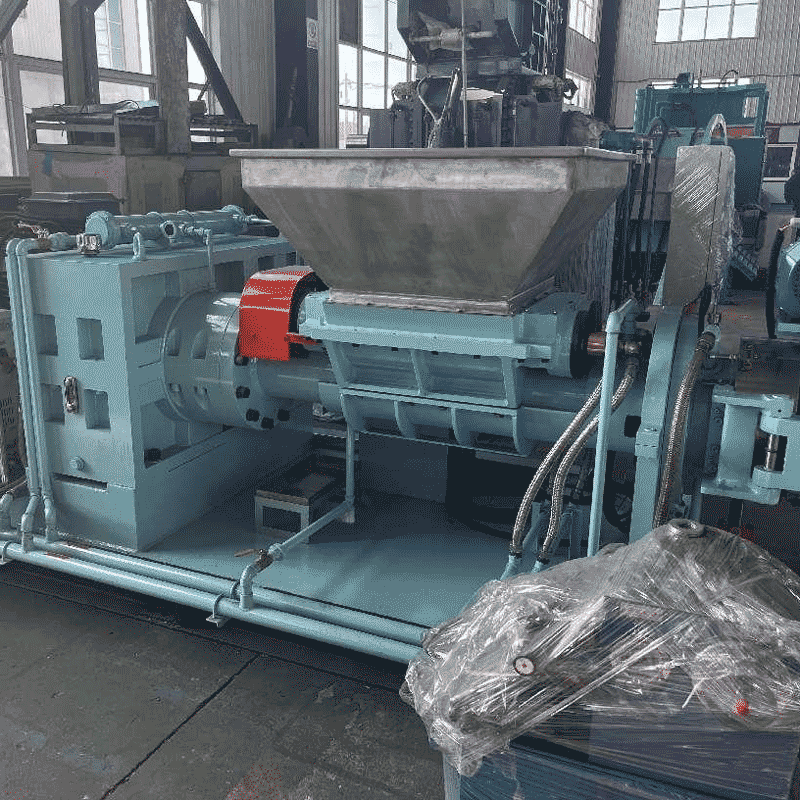

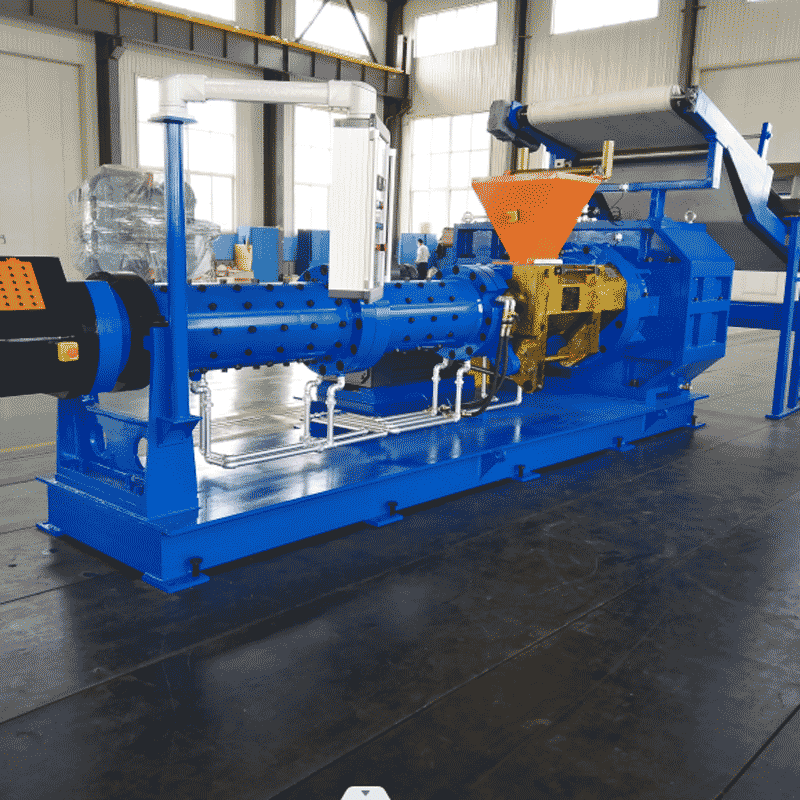

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

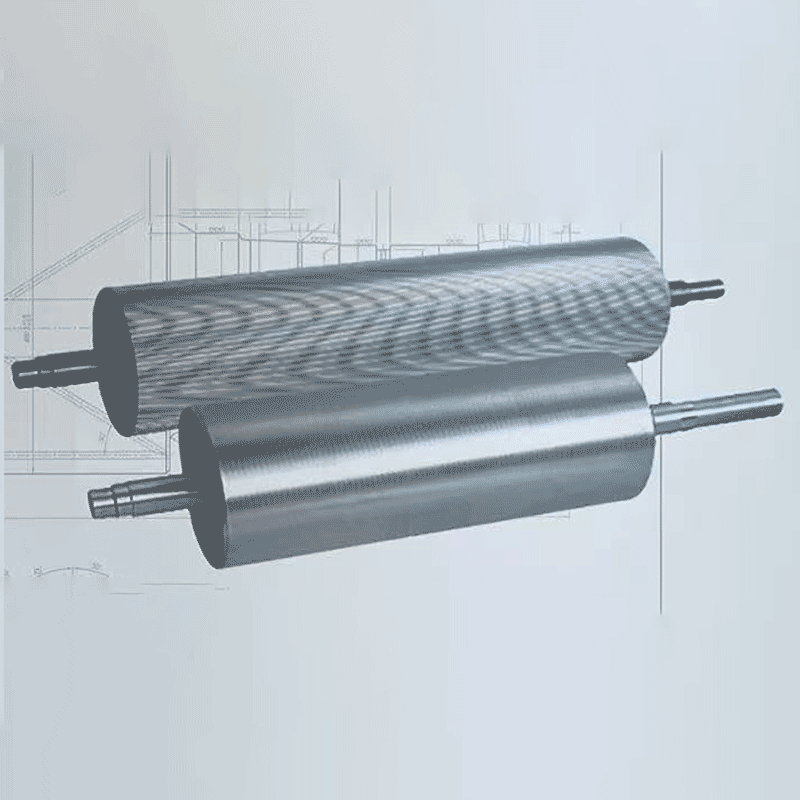

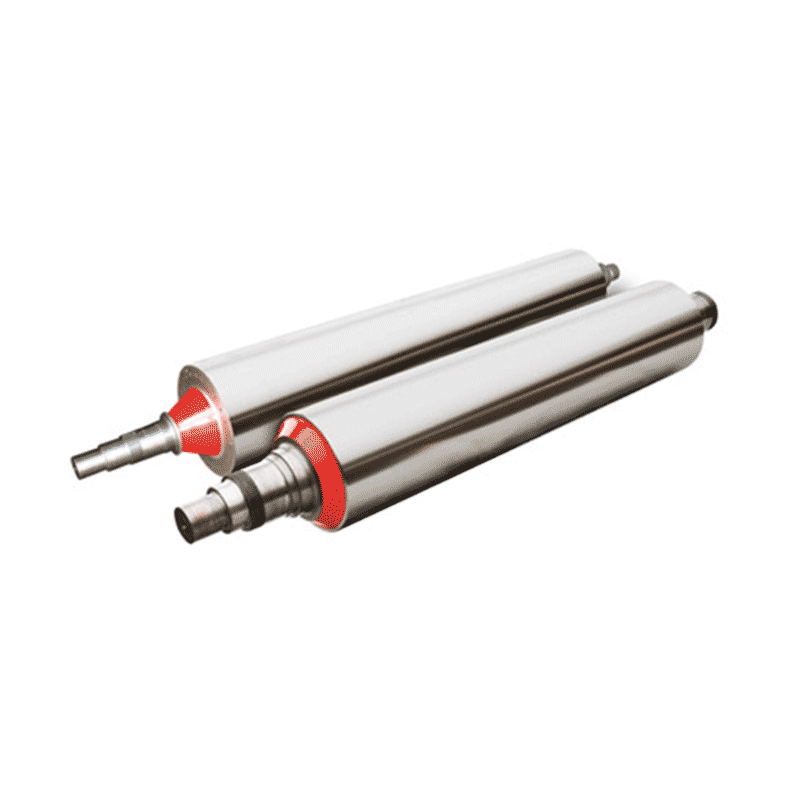

Валики для переноса тепла

Валики для переноса тепла -

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ -

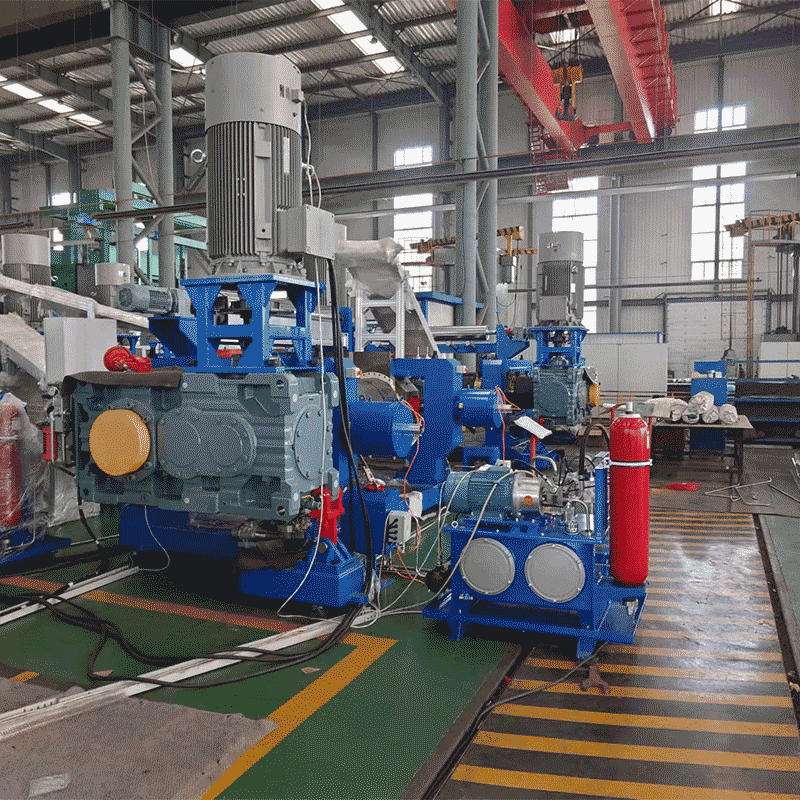

Внутренний микшер с частотной модуляцией

Внутренний микшер с частотной модуляцией -

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

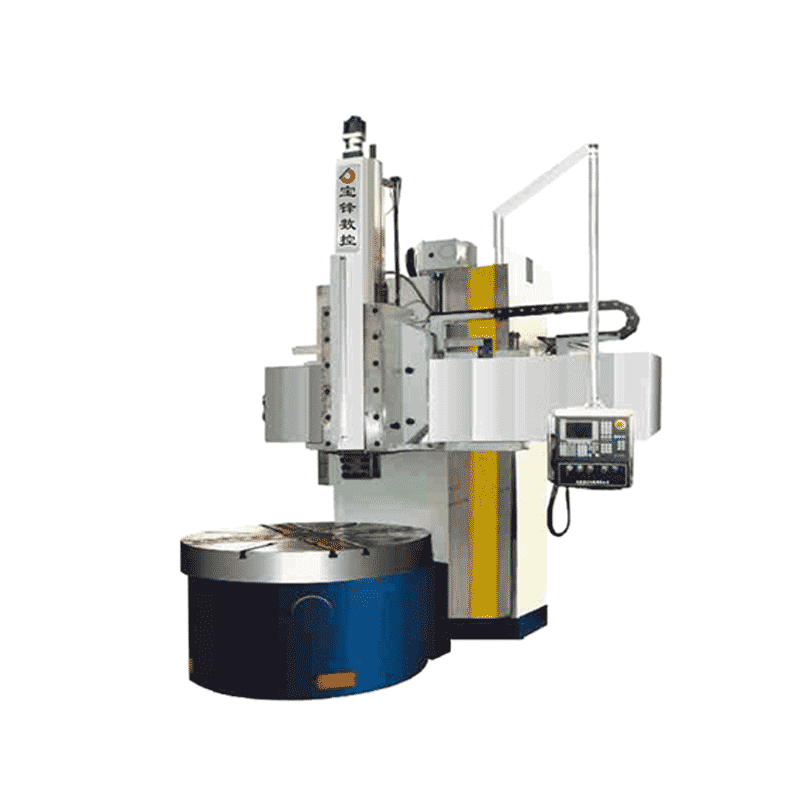

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

Втулка ролика центробежного литья

Втулка ролика центробежного литья -

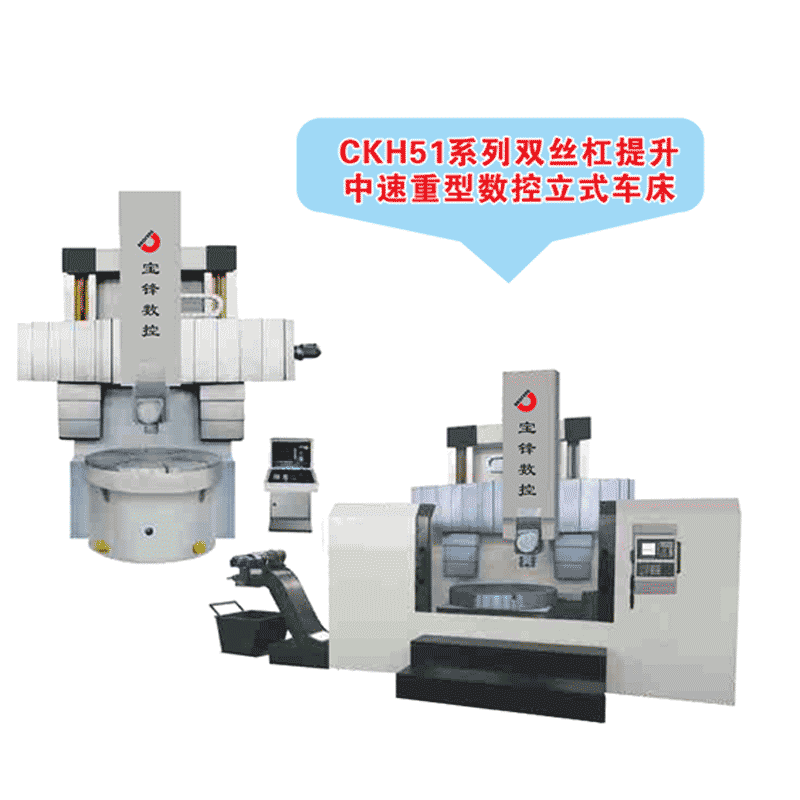

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ -

Просверленные валки

Просверленные валки

Связанный поиск

Связанный поиск- Цены в Китае на комбинированные токарные и фрезерные станки

- Поставщики подшипников из Китая

- Знаменитые сушильные цилиндры

- Высококачественные рифленые валки

- Поставщики цилиндрических роликовых подшипников

- Купить оборудование для производства восстановленной резины

- Цена автоматической рафинировочной машины

- Китайский производитель восстановления валков шлифованием

- Оптовые металлические валки

- доменный завод