Превосходные формованные детали

Формованные детали играют ключевую роль во многих отраслях промышленности, обеспечивая необходимую функциональность, прочность и эстетику конечного продукта. Выбор правильного процесса формовки и материалов имеет решающее значение для достижения оптимальных результатов. В этой статье мы рассмотрим различные аспекты превосходных формованных деталей, от проектирования до производства, а также факторы, влияющие на их качество и стоимость.

Что такое формованные детали?

Формованные детали - это изделия, созданные путем придания материалу определенной формы с использованием различных методов формовки. Эти методы включают в себя литье под давлением, экструзию, выдувное формование, ротационное формование и термоформование. Выбор метода зависит от материала, размера и сложности детали, а также от требуемого объема производства.

Виды формованных деталей и их применение

Формованные детали широко используются в различных отраслях промышленности, таких как:

- Автомобилестроение: бамперы, панели приборов, элементы интерьера

- Электроника: корпуса устройств, разъемы, компоненты

- Медицина: медицинское оборудование, упаковка, импланты

- Потребительские товары: игрушки, бытовая техника, упаковка

- Строительство: трубы, фитинги, изоляционные материалы

Разнообразие материалов и процессов формовки позволяет создавать детали с различными свойствами, такими как высокая прочность, устойчивость к температуре и химическим веществам, а также необходимый внешний вид.

Процесс создания превосходных формованных деталей

Процесс создания качественных формованных деталей включает в себя несколько этапов:

- Проектирование: Разработка дизайна детали с учетом функциональных требований, материалов и процесса формовки.

- Выбор материала: Определение подходящего материала на основе требуемых свойств, стоимости и доступности.

- Изготовление оснастки: Создание пресс-формы или матрицы, которая будет использоваться для формовки детали.

- Формовка: Процесс придания материалу необходимой формы с использованием выбранного метода формовки.

- Обработка и отделка: Удаление излишков материала, шлифовка, покраска и другие операции для придания детали окончательного вида.

- Контроль качества: Проверка соответствия детали заданным требованиям и стандартам.

Основные методы формовки

Существует множество методов формовки, каждый из которых имеет свои преимущества и недостатки. Рассмотрим некоторые из наиболее распространенных:

Литье под давлением

Литье под давлением - это процесс, при котором расплавленный материал впрыскивается под высоким давлением в пресс-форму. Этот метод идеально подходит для массового производства сложных деталей с высокой точностью. Этот метод часто используют производители, например, компания Baofengroll при производстве различных компонентов.

Экструзия

Экструзия - это процесс, при котором материал продавливается через фильеру, чтобы получить профиль определенной формы. Этот метод обычно используется для производства труб, профилей и листов.

Выдувное формование

Выдувное формование - это процесс, при котором расплавленный материал раздувается внутри пресс-формы, чтобы получить полую деталь. Этот метод широко используется для производства бутылок, канистр и других полых изделий.

Ротационное формование

Ротационное формование - это процесс, при котором материал помещается в нагретую вращающуюся форму, где он расплавляется и принимает форму внутренней поверхности формы. Этот метод подходит для производства больших полых деталей, таких как резервуары и контейнеры.

Термоформование

Термоформование - это процесс, при котором лист материала нагревается и формуется под воздействием вакуума или давления. Этот метод используется для производства упаковки, поддонов и других изделий из тонких листов.

Выбор материала для формованных деталей

Выбор материала является одним из самых важных факторов, влияющих на качество и характеристики формованных деталей. Необходимо учитывать такие факторы, как:

- Прочность и жесткость: Способность материала выдерживать нагрузки и деформации.

- Термостойкость: Способность материала сохранять свои свойства при высоких температурах.

- Химическая стойкость: Способность материала противостоять воздействию агрессивных веществ.

- Износостойкость: Способность материала сопротивляться износу и истиранию.

- Внешний вид: Цвет, текстура и другие эстетические характеристики материала.

- Стоимость: Экономическая целесообразность использования материала.

Наиболее распространенные материалы для формовки включают в себя:

- Полиэтилен (PE): Универсальный материал с хорошей химической стойкостью и низкой стоимостью.

- Полипропилен (PP): Прочный и термостойкий материал, устойчивый к воздействию многих химических веществ.

- Поливинилхлорид (PVC): Жесткий и прочный материал с хорошей химической стойкостью.

- Полистирол (PS): Легкий и жесткий материал, хорошо поддающийся формовке.

- Акрилонитрилбутадиенстирол (ABS): Прочный и ударопрочный материал с хорошей термостойкостью.

- Поликарбонат (PC): Высокопрочный и прозрачный материал с высокой термостойкостью.

- Полиамид (PA, нейлон): Прочный и износостойкий материал с хорошей химической стойкостью.

Факторы, влияющие на качество формованных деталей

Качество формованных деталей зависит от множества факторов, таких как:

- Дизайн детали: Правильный дизайн, учитывающий особенности материала и процесса формовки, является основой для получения качественной детали.

- Качество материала: Использование высококачественных материалов с необходимыми характеристиками гарантирует долговечность и надежность детали.

- Оснастка: Точность и качество изготовления пресс-формы или матрицы оказывают значительное влияние на точность размеров и качество поверхности детали.

- Параметры формовки: Контроль температуры, давления и времени формовки необходим для получения детали с заданными свойствами.

- Квалификация персонала: Опытные операторы и инженеры, обладающие знаниями и навыками, необходимы для обеспечения стабильного и качественного производства.

Для обеспечения высокого качества формованных деталей необходимо внедрять системы контроля качества на всех этапах производства, от проектирования до отгрузки готовой продукции.

Тенденции в производстве формованных деталей

Современные тенденции в производстве формованных деталей направлены на повышение эффективности, снижение затрат и улучшение качества продукции. К ним относятся:

- Автоматизация: Внедрение автоматизированных систем управления и контроля позволяет снизить влияние человеческого фактора и повысить производительность.

- 3D-печать: Использование 3D-печати для быстрого прототипирования и изготовления оснастки позволяет сократить время разработки и снизить затраты.

- Использование композитных материалов: Композитные материалы обладают высокой прочностью и легкостью, что позволяет создавать более эффективные и долговечные детали.

- Экологичные материалы: Растет спрос на экологически чистые материалы и технологии, которые позволяют снизить воздействие на окружающую среду.

В заключение, производство превосходных формованных деталей - это сложный и многогранный процесс, требующий знаний и опыта в различных областях. Правильный выбор материала, процесса формовки и оснастки, а также контроль качества на всех этапах производства, позволяют получать детали, отвечающие самым высоким требованиям.

| Метод | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Литье под давлением | Высокая точность, массовое производство, сложные формы | Высокая стоимость оснастки, ограничение по размеру деталей | Автомобильные компоненты, электроника |

| Экструзия | Непрерывное производство, низкая стоимость | Ограничение по форме профиля | Трубы, профили, листы |

| Выдувное формование | Производство полых деталей, низкая стоимость | Ограничение по форме и толщине стенок | Бутылки, канистры |

| Ротационное формование | Производство больших полых деталей, низкая стоимость оснастки | Длительный цикл производства, низкая точность | Резервуары, контейнеры |

| Термоформование | Низкая стоимость оснастки, быстрое производство | Ограничение по форме и толщине стенок | Упаковка, поддоны |

Данные приведены для ознакомительных целей и могут варьироваться в зависимости от конкретных условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

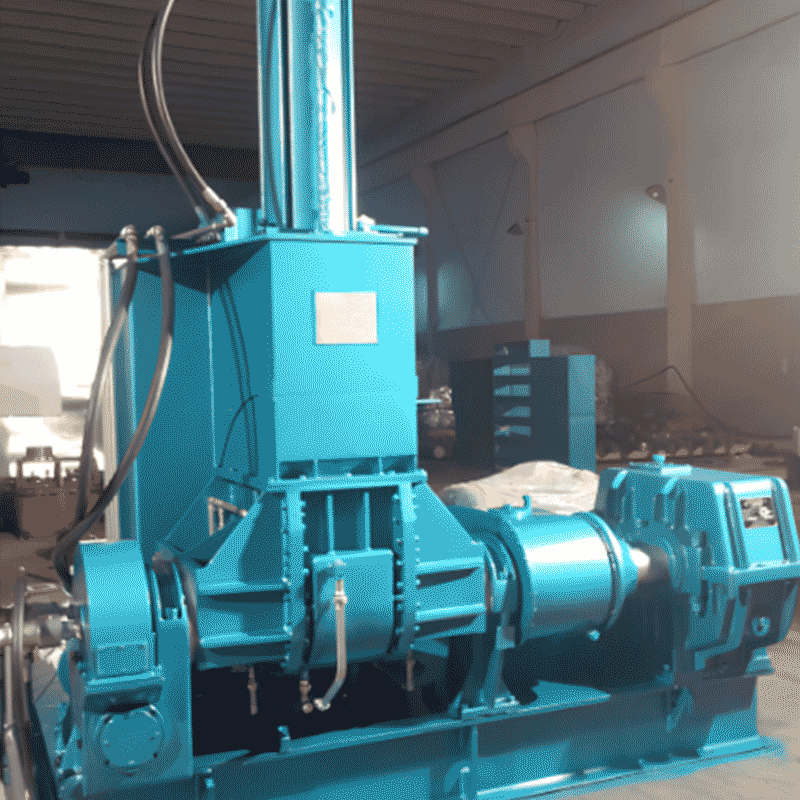

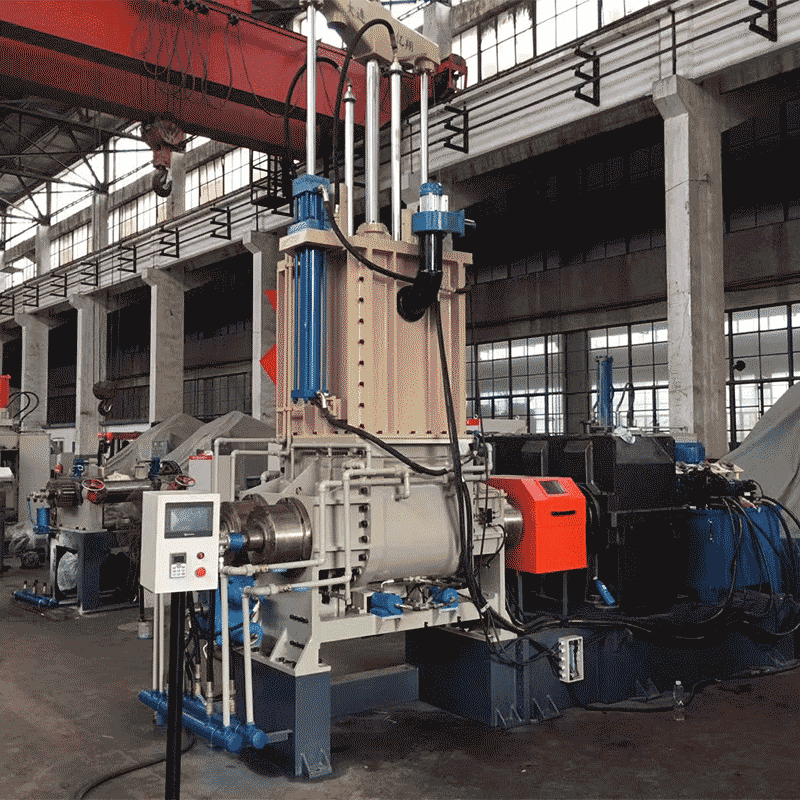

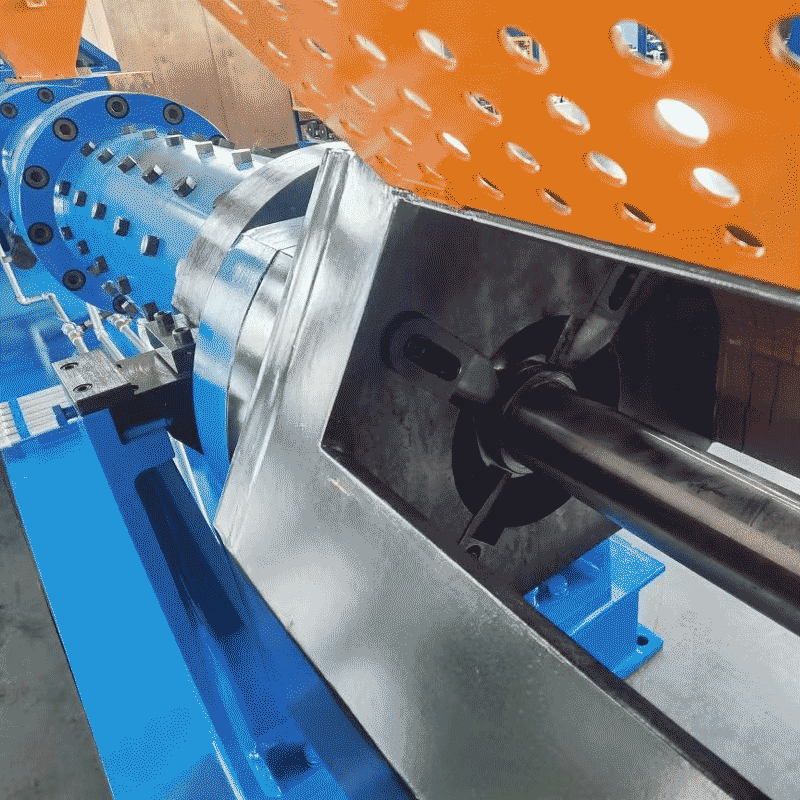

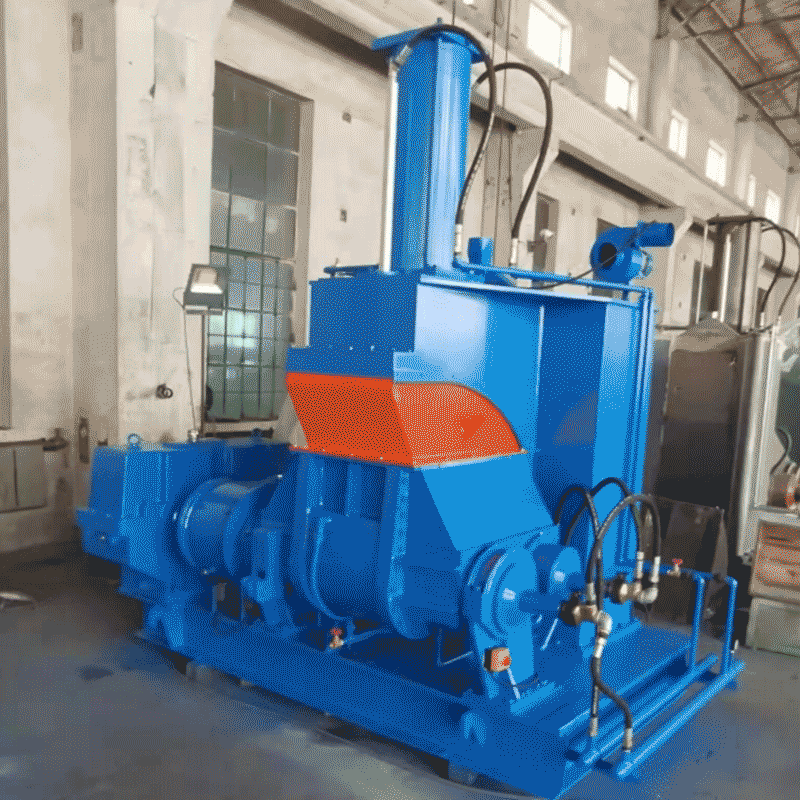

X(S) N-150×32Y Диспергирующая машина для резины и пластика

X(S) N-150×32Y Диспергирующая машина для резины и пластика -

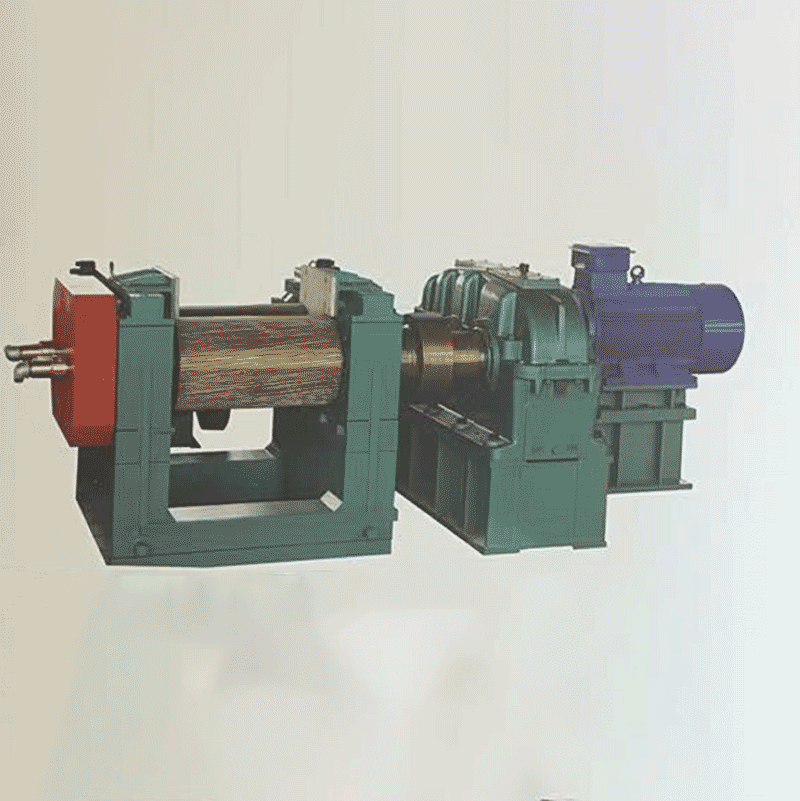

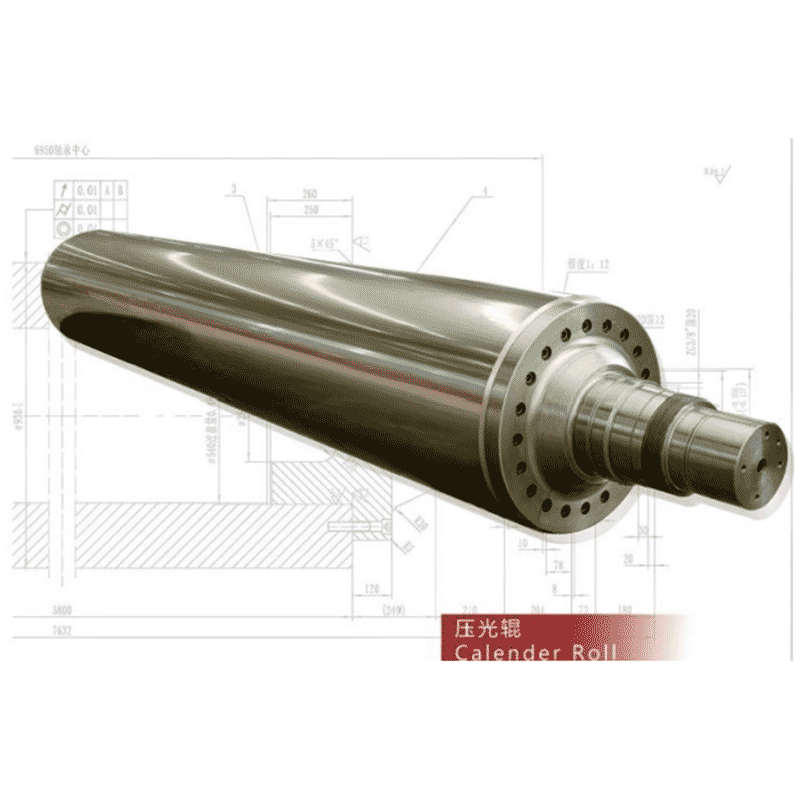

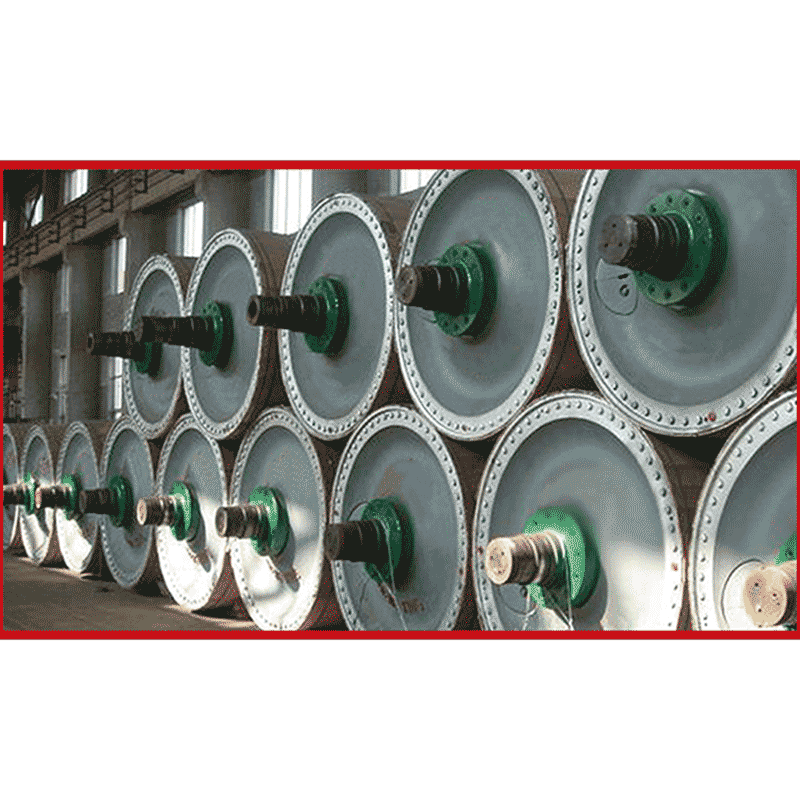

каландровый вал

каландровый вал -

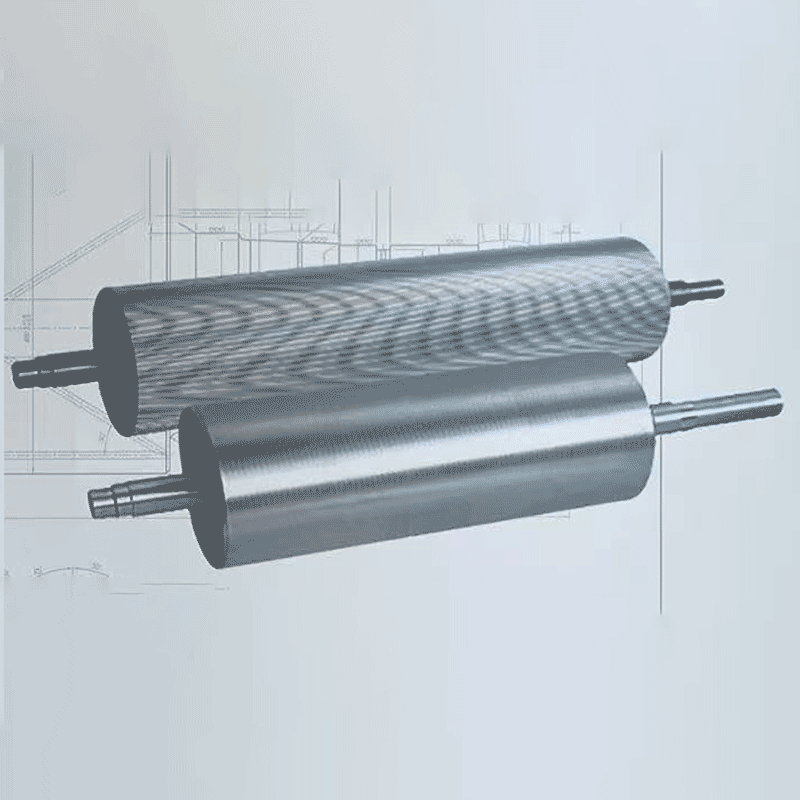

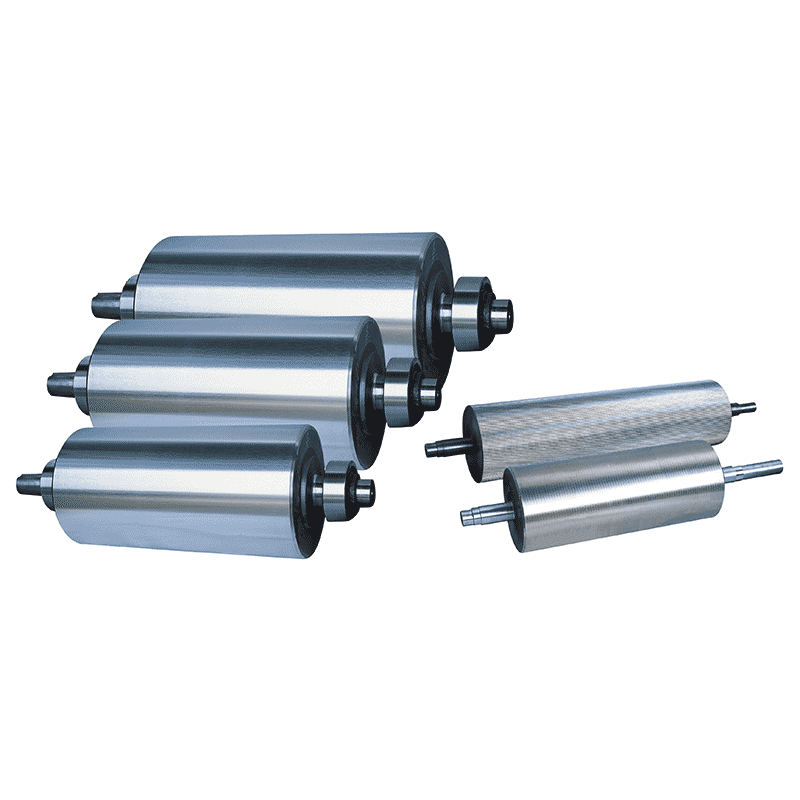

Дробильные валки

Дробильные валки -

XKJ560-660-1200

XKJ560-660-1200 -

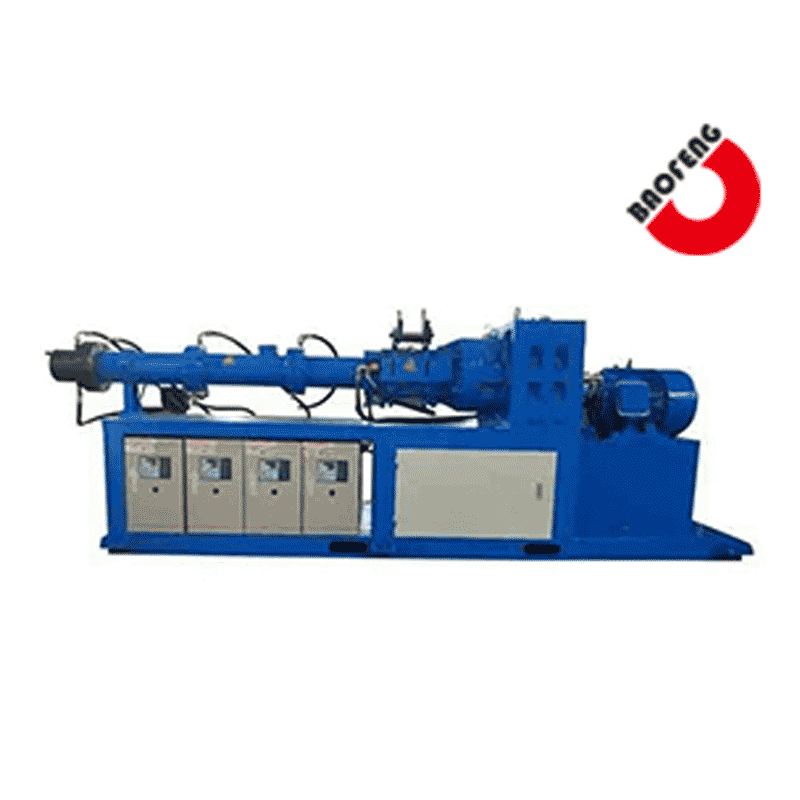

Экструдер с холодной подачей

Экструдер с холодной подачей -

пекарский цилиндр

пекарский цилиндр -

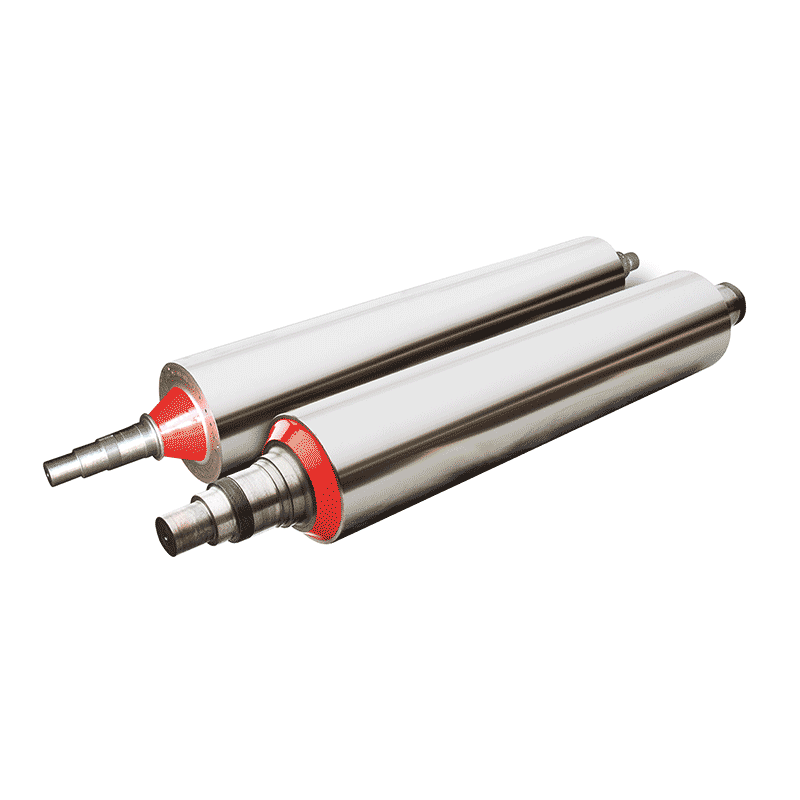

Ролик для смазки

Ролик для смазки -

Раскалывающие рулетики

Раскалывающие рулетики -

Бумажные рулоны

Бумажные рулоны -

Рулон с сердечником

Рулон с сердечником -

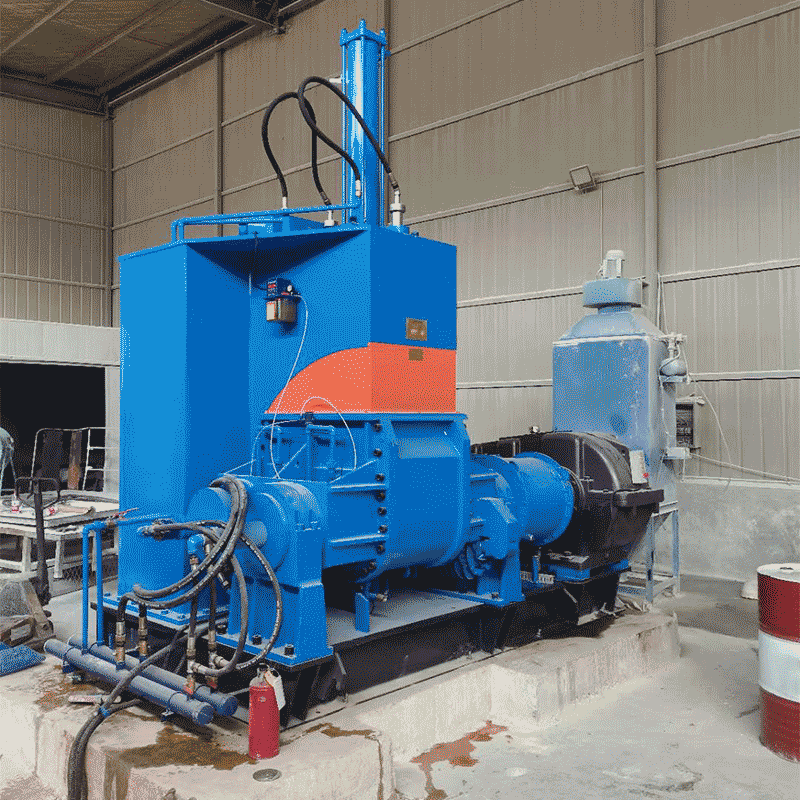

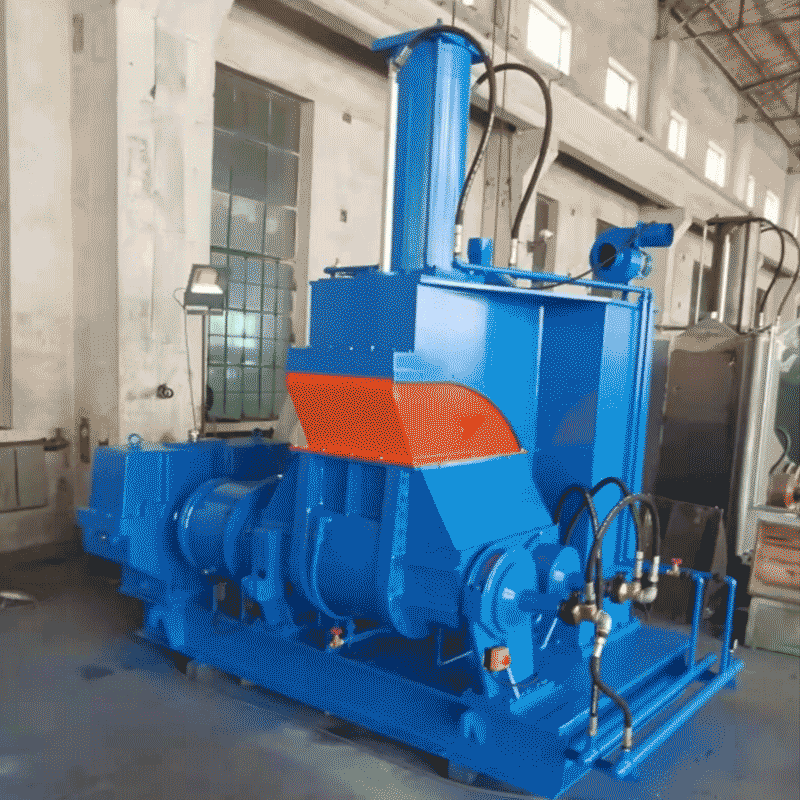

Тестомесильная машина под давлением

Тестомесильная машина под давлением -

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера

Связанный поиск

Связанный поиск- Знаменитые промышленные подшипники

- Литейные изделия

- Ведущая дробилка для резины

- Поставщики подшипников

- Производители индивидуальной обработки по чертежам в Китае

- Цены в Китае на восстановление валков с помощью шлифования

- Поставщики резиновых открывалок из Китая

- Цена каландровой машины

- Дешевая масличная промышленность

- Отличные упорные шарикоподшипники