отливка

Отливка – это процесс получения деталей путем заливки жидкого материала (обычно металла) в форму, которая затем затвердевает, принимая ее форму. Этот метод широко используется в различных отраслях промышленности для производства сложных и точных компонентов. В этой статье мы рассмотрим основные аспекты отливки, включая материалы, процессы, преимущества и недостатки, а также области применения.

Что такое отливка и где она применяется?

Отливка – это процесс формирования деталей из расплавленных материалов, таких как металлы, сплавы, пластмассы и керамика, путем заливки их в специальные формы, где они затвердевают, приобретая нужную конфигурацию. Этот метод позволяет производить детали сложной формы с высокой точностью и повторяемостью. Отливка находит широкое применение в машиностроении, авиационной, автомобильной, судостроительной промышленности, а также в производстве бытовой техники и электроники.

Компания ООО 'Баофэн' (ООО 'BAOFENG'), представленная на сайте https://www.baofengroll.ru/, предлагает широкий спектр решений для металлургической промышленности, включая оборудование для подготовки шихты и литейные формы.

Основные этапы процесса отливки

Процесс отливки включает несколько ключевых этапов:

1. Подготовка модели и формы

Первым шагом является создание модели будущей детали. Модель может быть изготовлена из дерева, металла, пластика или воска. Затем по модели изготавливается форма, в которую будет заливаться расплавленный материал. Формы могут быть разовыми (например, песчаные формы) или многоразовыми (например, металлические кокили).

2. Подготовка расплавленного материала

Металл или другой материал плавится в специальных печах до жидкого состояния. Важно контролировать температуру и состав расплава, чтобы обеспечить требуемые свойства отливки.

3. Заливка расплава в форму

Расплавленный материал заливается в подготовленную форму. Заливка может производиться вручную или с использованием автоматизированного оборудования. Важно обеспечить равномерное заполнение формы, чтобы избежать дефектов в отливке.

4. Охлаждение и затвердевание

После заливки расплавленный материал охлаждается и затвердевает в форме. Время охлаждения зависит от материала, размеров отливки и типа формы.

5. Извлечение отливки из формы

После затвердевания отливка извлекается из формы. В случае разовых форм, таких как песчаные, форма разрушается. В случае многоразовых форм, таких как кокили, форма раскрывается.

6. Очистка и обработка отливки

Извлеченная отливка очищается от остатков формовочного материала и подвергается механической обработке для удаления литников, прибылей и других технологических элементов. Также может проводиться термическая обработка для улучшения свойств отливки.

Типы отливки

Существует множество различных методов отливки, каждый из которых имеет свои особенности и области применения:

1. Отливка в песчаные формы

Это один из самых распространенных и универсальных методов отливки. Форма изготавливается из смеси песка, связующих материалов и добавок. Преимуществами этого метода являются низкая стоимость, возможность изготовления крупных деталей и широкая номенклатура отливаемых материалов. Недостатками являются относительно низкая точность и шероховатость поверхности.

2. Отливка по выплавляемым моделям (литье по восковым моделям)

Этот метод позволяет получать отливки высокой точности и сложной формы. Модель изготавливается из воска, затем покрывается керамической оболочкой. Воск выплавляется, а в образовавшуюся полость заливается расплавленный материал. Преимуществами этого метода являются высокая точность, возможность изготовления деталей сложной формы и гладкая поверхность. Недостатками являются высокая стоимость и ограничения по размерам отливки.

3. Отливка под давлением

Этот метод применяется для массового производства отливок из цветных металлов и сплавов. Расплавленный материал впрыскивается в металлическую форму (кокиль) под высоким давлением. Преимуществами этого метода являются высокая производительность, точность и гладкая поверхность. Недостатками являются высокая стоимость оборудования и ограничения по материалам.

4. Центробежное литье

Этот метод используется для изготовления полых деталей, таких как трубы и втулки. Расплавленный материал заливается во вращающуюся форму. Под действием центробежной силы расплав заполняет форму, а излишки материала удаляются. Преимуществами этого метода являются высокая плотность отливки и отсутствие необходимости в литниковой системе. Недостатками являются ограничения по форме отливки и необходимость в специальном оборудовании.

5. Литье в кокиль

Этот метод предполагает использование металлических форм (кокилей) для заливки расплава. Кокили могут использоваться многократно, что делает этот метод экономически выгодным для серийного производства. Преимуществами являются высокая точность и производительность. Недостатки - высокая стоимость кокилей и ограничения по форме отливки.

Материалы, используемые для отливки

Для отливки могут использоваться различные материалы, в зависимости от требований к свойствам и области применения детали:

- Чугун: Обладает хорошей обрабатываемостью, износостойкостью и виброгашением.

- Сталь: Обладает высокой прочностью, пластичностью и свариваемостью.

- Алюминиевые сплавы: Легкие, обладают хорошей коррозионной стойкостью и электропроводностью.

- Медные сплавы: Обладают высокой теплопроводностью, электропроводностью и коррозионной стойкостью.

- Магниевые сплавы: Самые легкие из конструкционных материалов, обладают хорошей виброгашением.

Преимущества и недостатки отливки

Отливка имеет ряд преимуществ и недостатков по сравнению с другими методами производства:

Преимущества:

- Возможность изготовления деталей сложной формы.

- Широкий выбор материалов.

- Возможность изготовления деталей различных размеров.

- Относительно низкая стоимость при серийном производстве.

Недостатки:

- Необходимость в изготовлении форм.

- Возможность образования дефектов в отливке (поры, трещины, усадочные раковины).

- Относительно низкая точность по сравнению с механической обработкой.

Дефекты отливок и методы их устранения

В процессе отливки могут возникать различные дефекты, такие как поры, трещины, усадочные раковины, включения и другие. Эти дефекты могут снизить прочность и долговечность отливки. Для их устранения применяются различные методы, такие как:

- Правильный выбор материала и технологии отливки.

- Контроль температуры и состава расплава.

- Использование специальных добавок для улучшения свойств расплава.

- Оптимизация конструкции литниковой системы.

- Проведение термической обработки.

Контроль качества отливок

Для обеспечения высокого качества отливок необходимо проводить контроль на всех этапах производства, начиная с подготовки материалов и заканчивая финишной обработкой. Контроль качества включает в себя:

- Внешний осмотр.

- Измерение размеров.

- Неразрушающий контроль (рентгенография, ультразвуковой контроль, магнитопорошковый контроль).

- Механические испытания.

- Химический анализ.

Применение отливки в различных отраслях

Отливка широко применяется в различных отраслях промышленности для производства широкого спектра деталей:

- Машиностроение: Корпуса двигателей, блоки цилиндров, зубчатые колеса, шестерни.

- Автомобильная промышленность: Головки блоков цилиндров, поршни, картеры, детали подвески.

- Авиационная промышленность: Детали двигателей, корпуса редукторов, элементы шасси.

- Судостроение: Детали судовых двигателей, корпуса насосов, арматура.

- Электроэнергетика: Корпуса трансформаторов, детали турбин, элементы электрооборудования.

Заключение

Отливка – это важный и широко используемый метод производства деталей. Правильный выбор материала, технологии и оборудования, а также строгий контроль качества позволяют получать отливки с высокими эксплуатационными характеристиками. Эта статья предоставляет базовое понимание процесса отливки и может служить отправной точкой для дальнейшего изучения этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Валики для переноса тепла

Валики для переноса тепла -

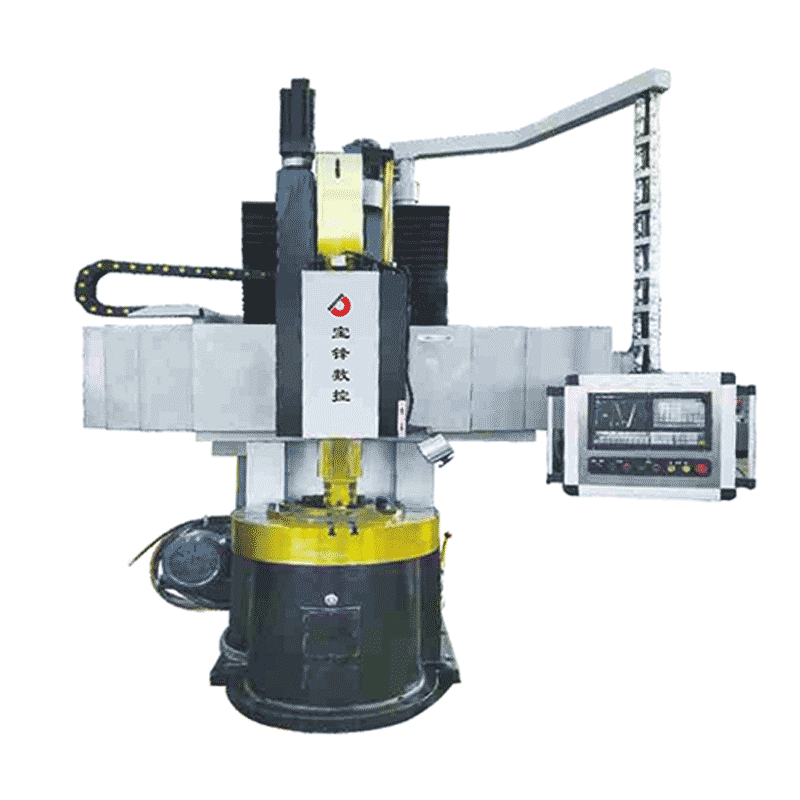

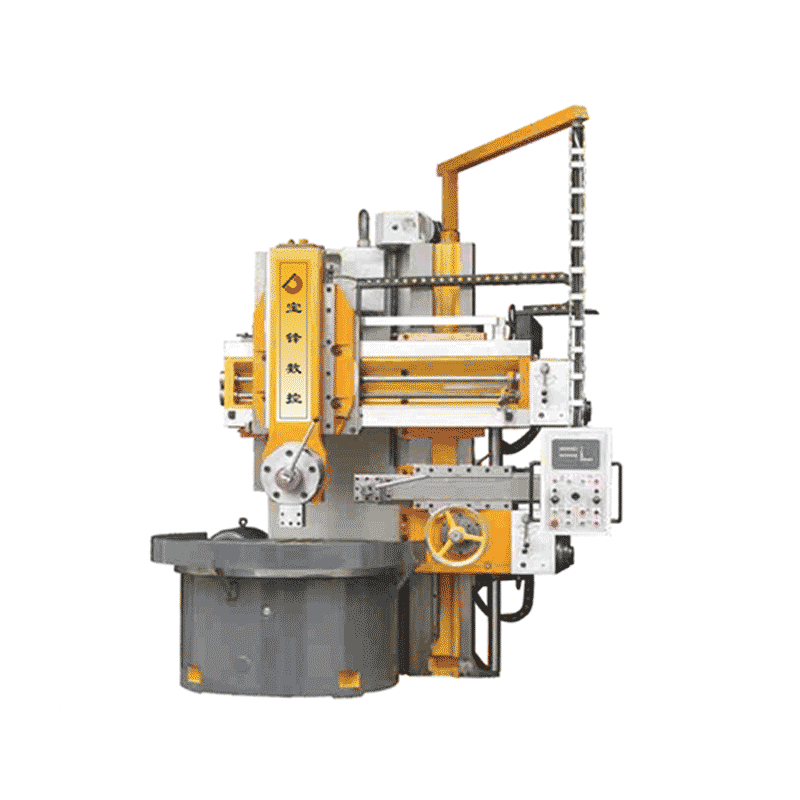

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

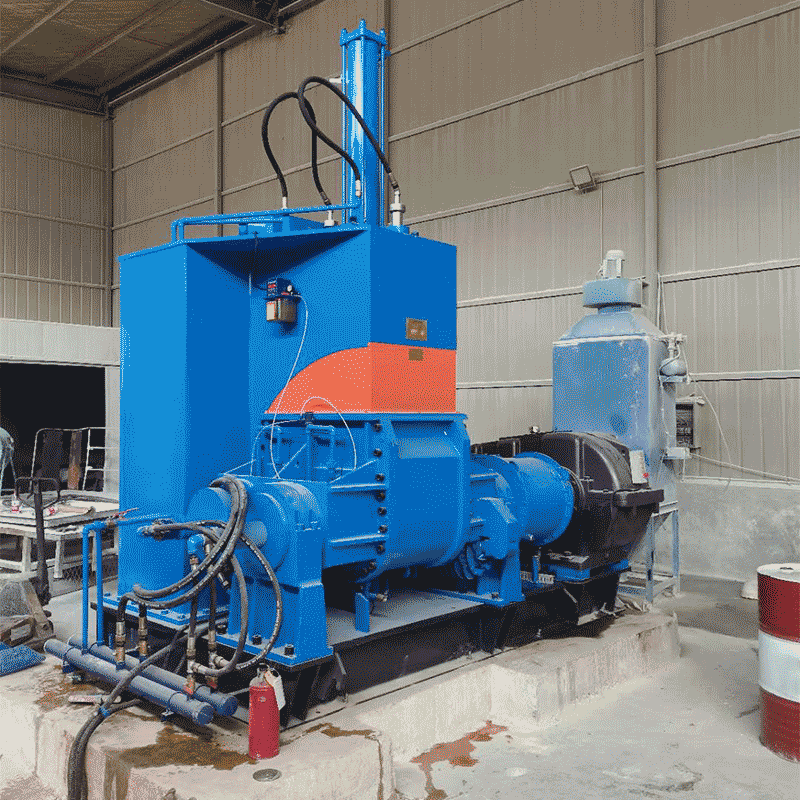

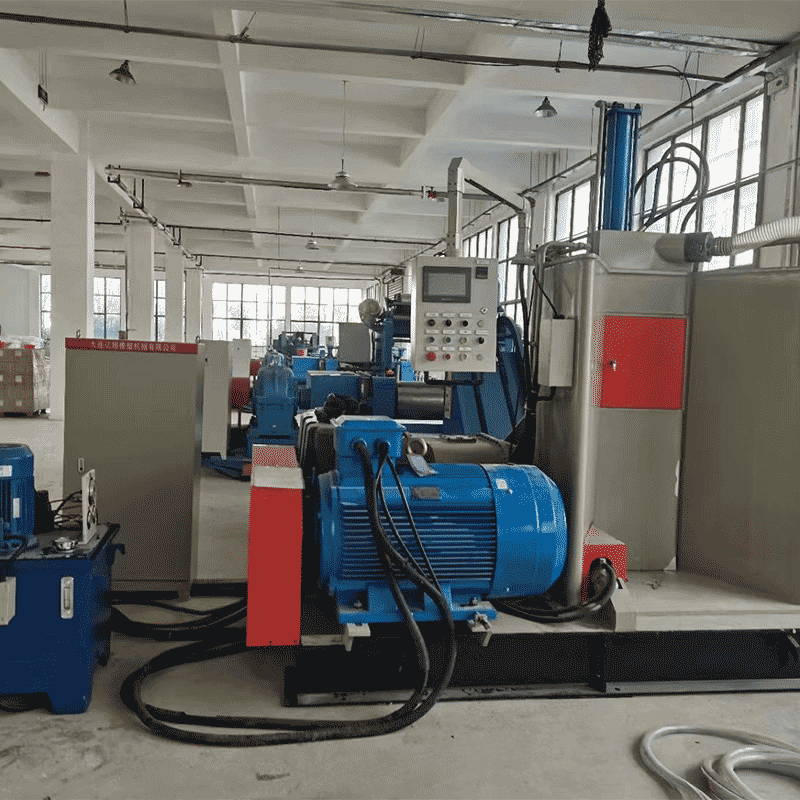

Миксер 75л

Миксер 75л -

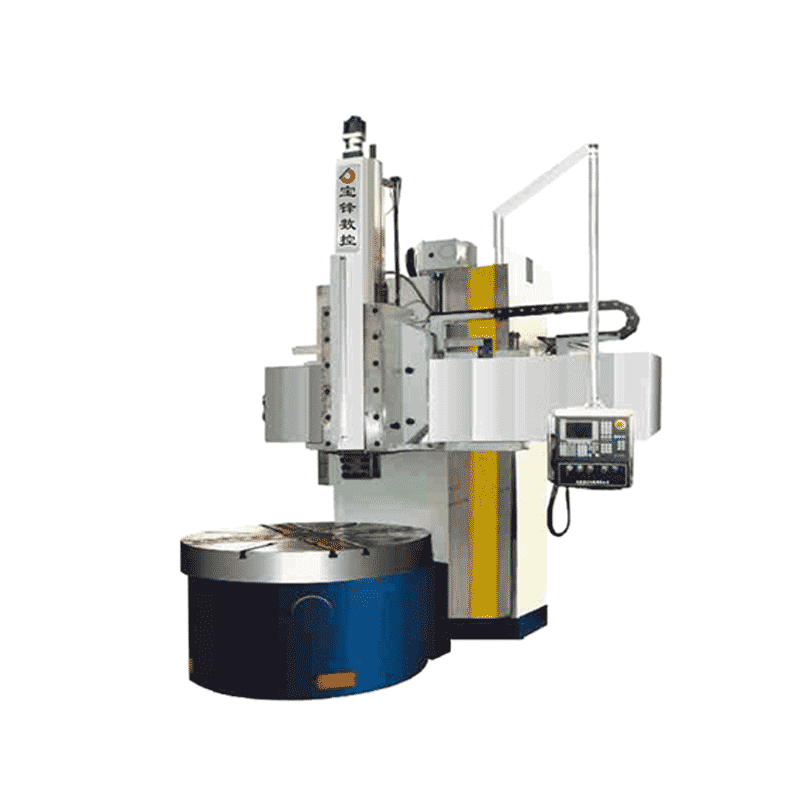

Цифровой одностоечный вертикальный токарный станок серии C51

Цифровой одностоечный вертикальный токарный станок серии C51 -

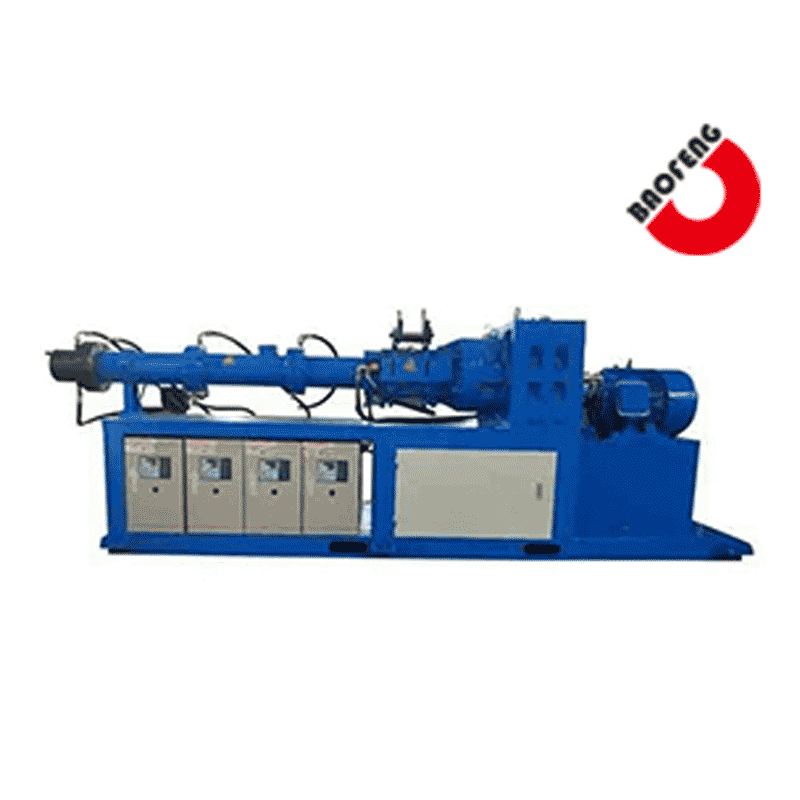

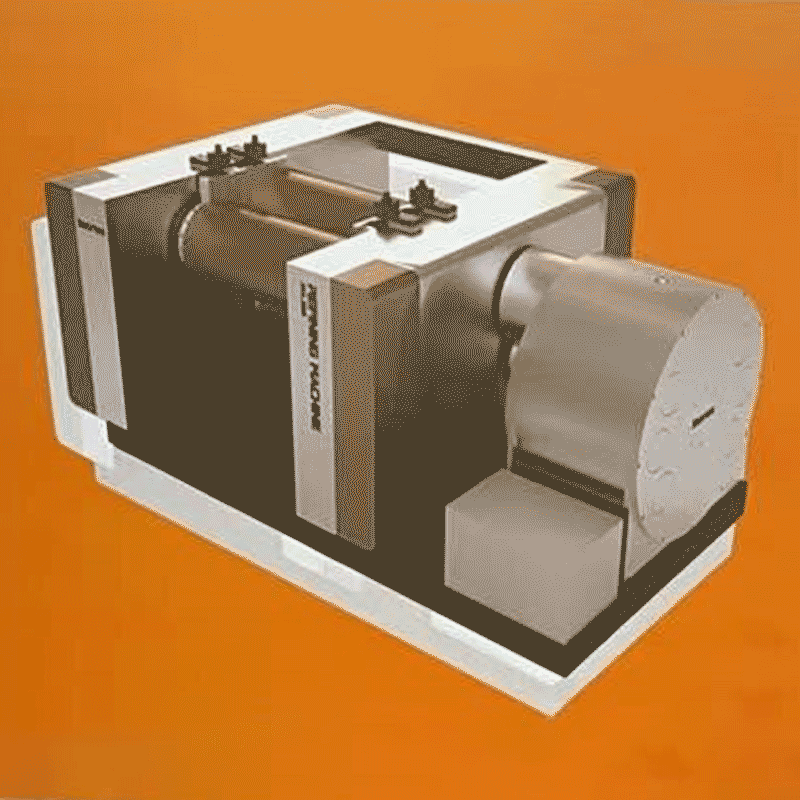

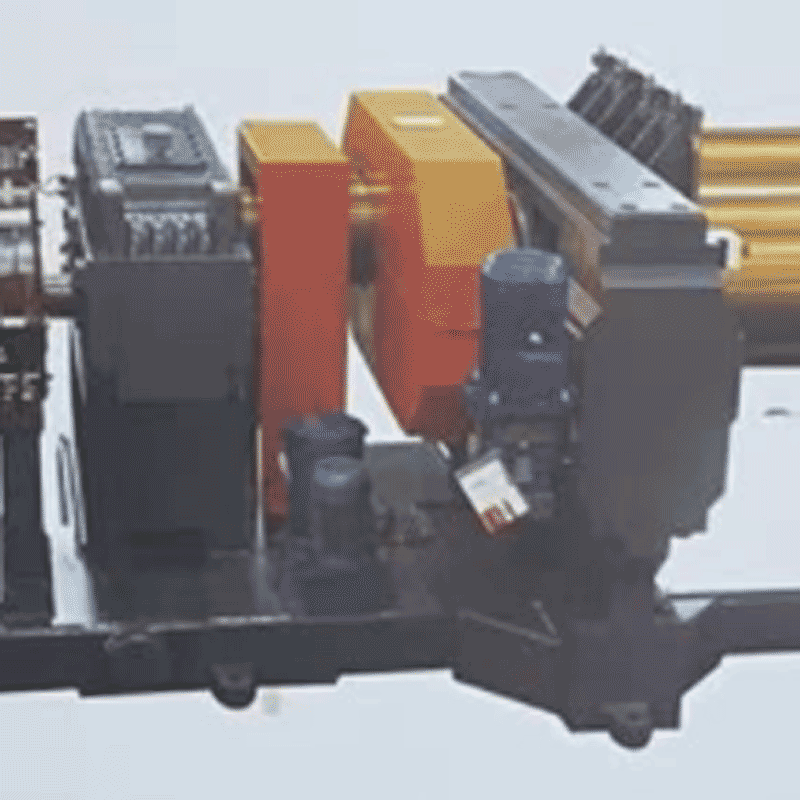

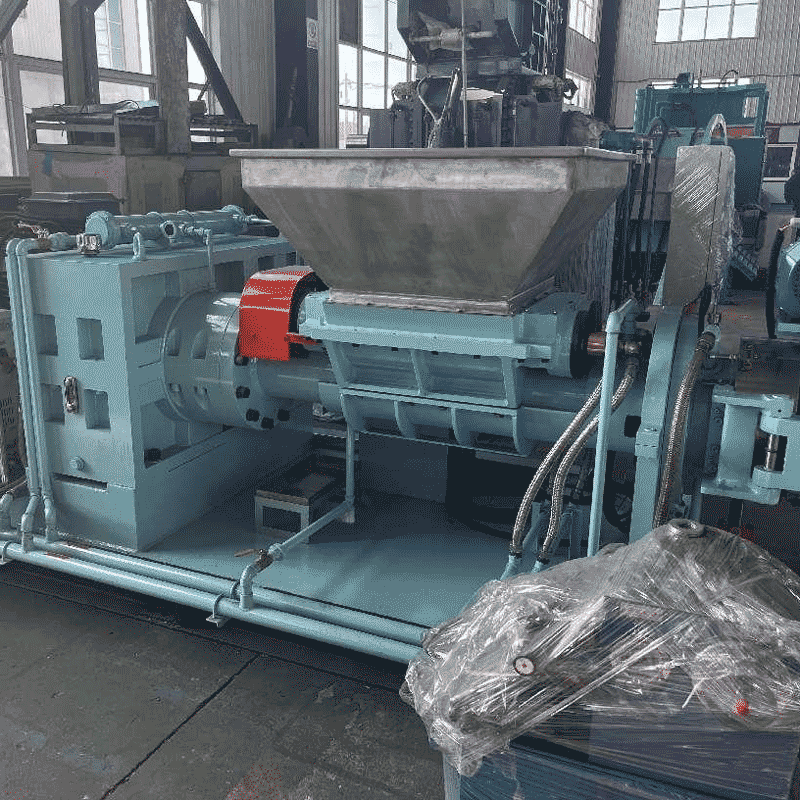

XKJ480×1200 рафинировочная машина

XKJ480×1200 рафинировочная машина -

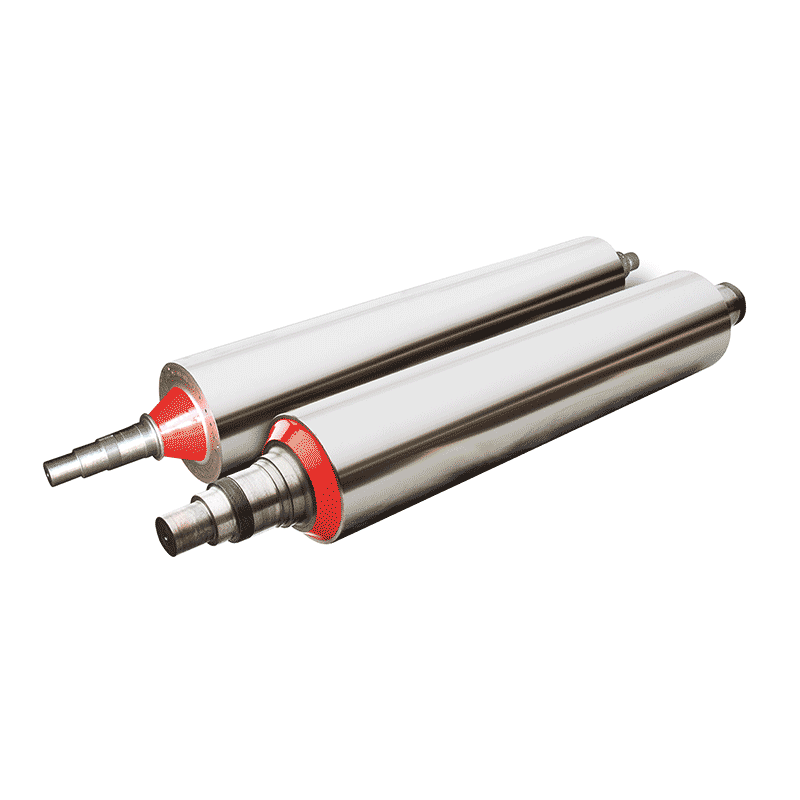

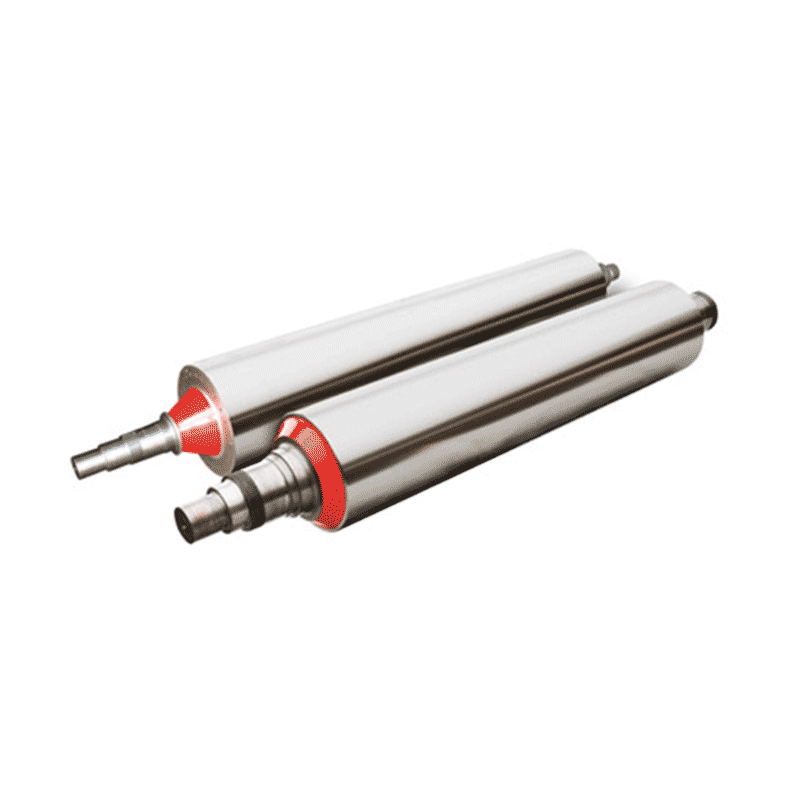

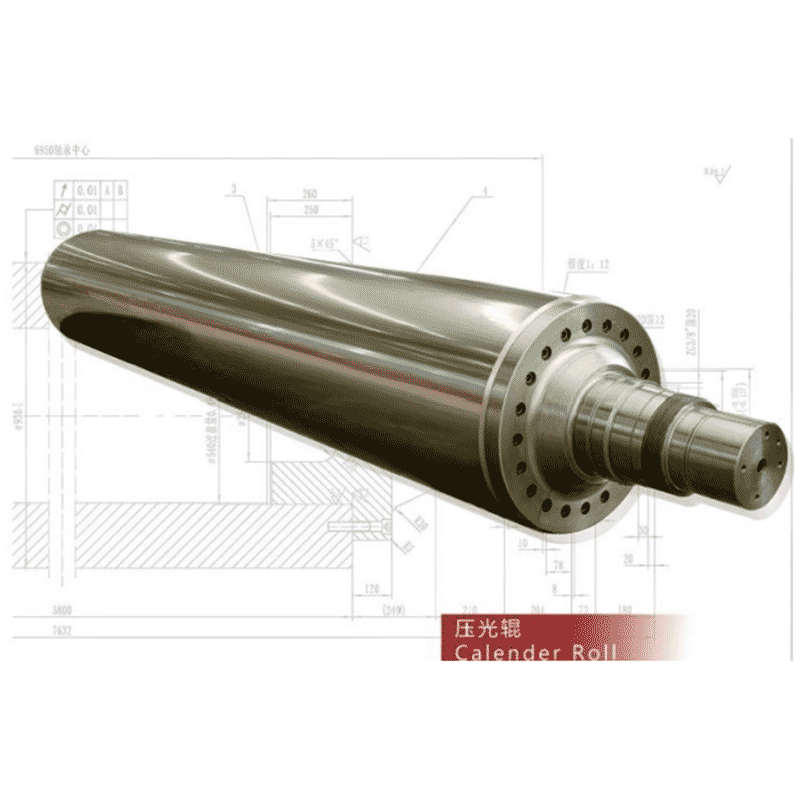

каландровый вал

каландровый вал -

Втулка ролика центробежного литья

Втулка ролика центробежного литья -

Капельный тестомес

Капельный тестомес -

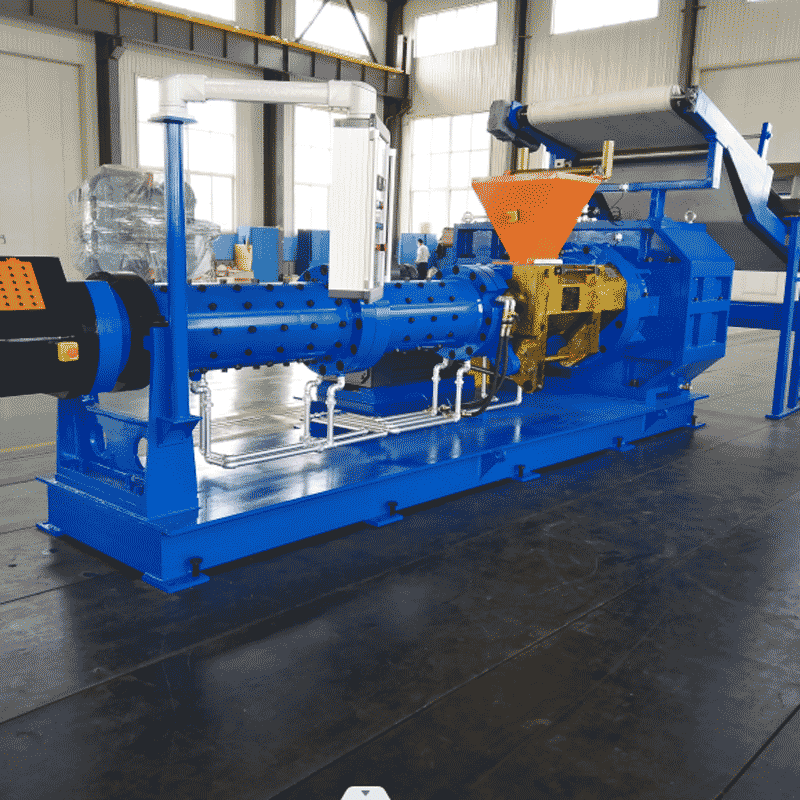

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

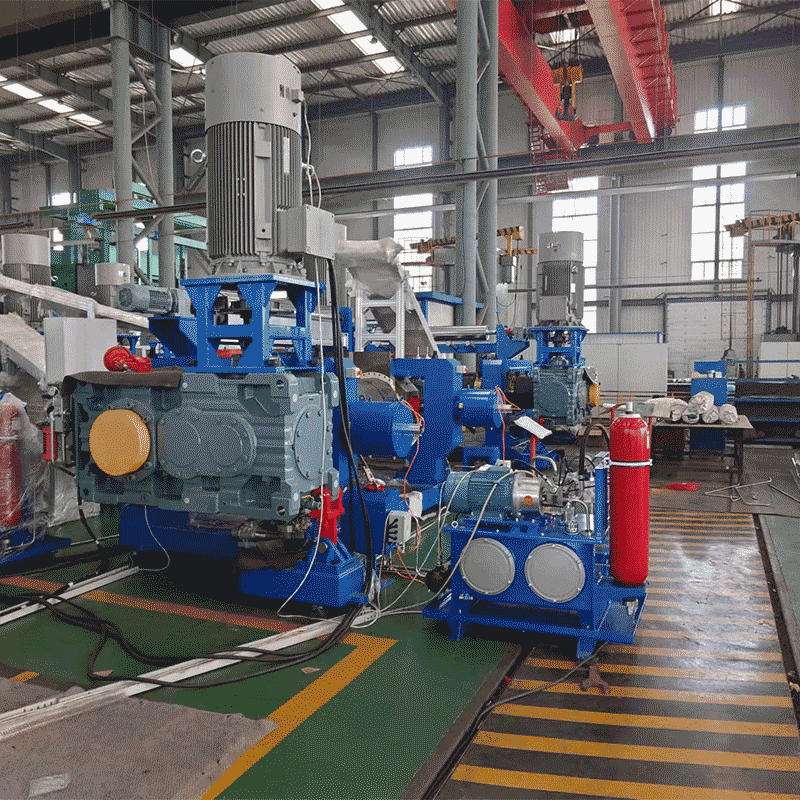

Тестомесильная машина X(S)N- 80×30

Тестомесильная машина X(S)N- 80×30 -

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

Раскалывающие рулетики

Раскалывающие рулетики

Связанный поиск

Связанный поиск- Производители валков для металлургии

- Китайские поставщики шлифования и ремонта валков

- Отличная горячая мельница

- Сферический подшипник OEM

- Производители сверлильных роликов в Китае

- Завод по производству переработанной резины

- Блок вала OEM

- Производители монтажа

- Радиально-упорный шарикоподшипник

- Поставщики блоков подшипников из Китая