Изготовление корпусов подшипников

Изготовление корпусов подшипников – это критически важный процесс в машиностроении, требующий высокой точности и внимания к деталям. Качество корпуса напрямую влияет на срок службы и производительность подшипникового узла. В этой статье мы рассмотрим все этапы изготовления корпусов подшипников, от выбора материалов и проектирования до производства и контроля качества. Мы предоставим практические советы и рекомендации, основанные на многолетнем опыте работы в этой области.

Выбор материалов для корпусов подшипников

Выбор материала определяет прочность, износостойкость и устойчивость к коррозии корпуса. Наиболее распространенные материалы:

- Сталь: Обеспечивает высокую прочность и долговечность. Подходит для широкого спектра применений.

- Чугун: Обладает хорошими виброгасящими свойствами и низкой стоимостью.

- Алюминий: Легкий и коррозионностойкий, подходит для применений, где важен вес.

- Специальные сплавы: Используются в экстремальных условиях, таких как высокие температуры или агрессивные среды.

При выборе материала необходимо учитывать:

- Нагрузку, которую будет испытывать корпус

- Скорость вращения

- Температурный режим

- Условия окружающей среды

Проектирование корпусов подшипников

Проектирование корпуса начинается с определения его геометрических размеров и формы. Важно учитывать:

- Тип используемого подшипника

- Необходимые посадки и допуски

- Способы крепления корпуса

- Возможность смазки подшипника

Для проектирования используются современные CAD-системы, позволяющие моделировать и анализировать корпуса. Например, использование программного обеспечения SolidWorks, позволяет проводить все необходимые расчеты и оптимизировать конструкцию для достижения максимальной эффективности. SolidWorks предоставляет широкий спектр инструментов для проектирования и моделирования.

Основные этапы проектирования

- Определение требований: Анализ условий эксплуатации и выбор типа подшипника.

- Создание 3D-модели: Разработка геометрической формы корпуса с учетом всех необходимых параметров.

- Расчет прочности: Проведение расчетов на прочность и устойчивость конструкции.

- Оптимизация: Внесение изменений в конструкцию для улучшения эксплуатационных характеристик.

Производство корпусов подшипников

Производство корпусов включает в себя несколько основных этапов:

- Заготовка: Выбор и подготовка заготовок из выбранного материала.

- Механическая обработка: Обработка заготовок на станках с ЧПУ для получения требуемых размеров и формы.

- Термическая обработка: Закалка, отпуск или другие виды термической обработки для улучшения механических свойств.

- Обработка поверхности: Нанесение покрытий для защиты от коррозии и улучшения износостойкости (например, фосфатирование или гальваническое покрытие).

- Сборка и контроль качества: Сборка компонентов и проверка соответствия готовых изделий требованиям.

Технологии механической обработки

Для изготовления корпусов подшипников используются различные методы механической обработки:

- Точение: Обработка вращающихся деталей на токарных станках.

- Фрезерование: Обработка плоских и криволинейных поверхностей на фрезерных станках.

- Сверление: Получение отверстий различного диаметра.

- Шлифование: Доводка поверхностей до высокой точности и шероховатости.

Контроль качества корпусов подшипников

Контроль качества является неотъемлемой частью процесса изготовления корпусов подшипников. Он включает в себя:

- Визуальный осмотр: Проверка на наличие дефектов поверхности.

- Измерение размеров: Проверка соответствия размеров требованиям чертежа.

- Контроль шероховатости: Измерение шероховатости поверхности.

- Испытания на прочность: Проведение испытаний на прочность и долговечность.

Методы контроля качества

Для контроля качества используются следующие методы:

- Измерительные приборы: Штангенциркули, микрометры, индикаторы.

- Координатно-измерительные машины (КИМ): Для измерения сложных форм и размеров с высокой точностью.

- Неразрушающий контроль (НК): Ультразвуковой, магнитный, капиллярный методы для выявления внутренних дефектов.

Оптимизация процесса изготовления корпусов подшипников

Для оптимизации процесса производства можно использовать следующие методы:

- Использование современных станков с ЧПУ: Для повышения точности и скорости обработки.

- Автоматизация: Внедрение автоматизированных систем для сокращения времени производства и снижения затрат.

- Оптимизация логистики: Оптимизация процессов поставки материалов и управления запасами.

- Обучение персонала: Повышение квалификации сотрудников для улучшения качества работы.

| Параметр | Значение |

|---|---|

| Допуск на диаметр посадочного отверстия | IT6-IT7 |

| Шероховатость посадочной поверхности | Ra 0.8-1.6 мкм |

| Материал корпуса | Сталь, чугун, алюминий |

Мы, baofengroll, всегда готовы помочь вам с оптимизацией ваших производственных процессов.

Заключение

Изготовление корпусов подшипников – сложный, но важный процесс, требующий знаний и опыта. Соблюдение всех этапов, от выбора материалов до контроля качества, гарантирует надежность и долговечность подшипниковых узлов. Помните о важности оптимизации процессов и постоянного совершенствования для достижения наилучших результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

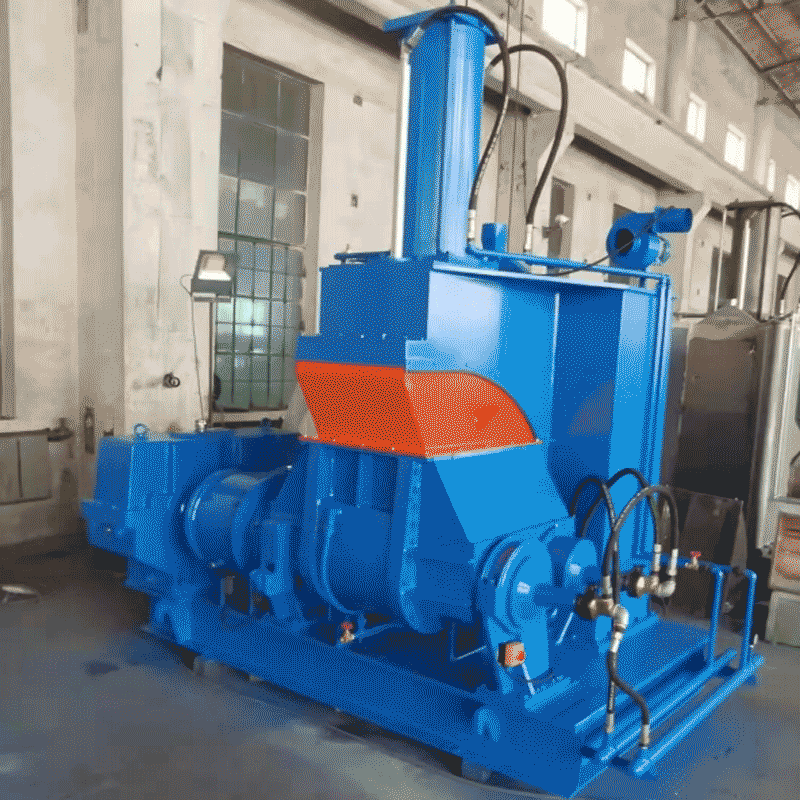

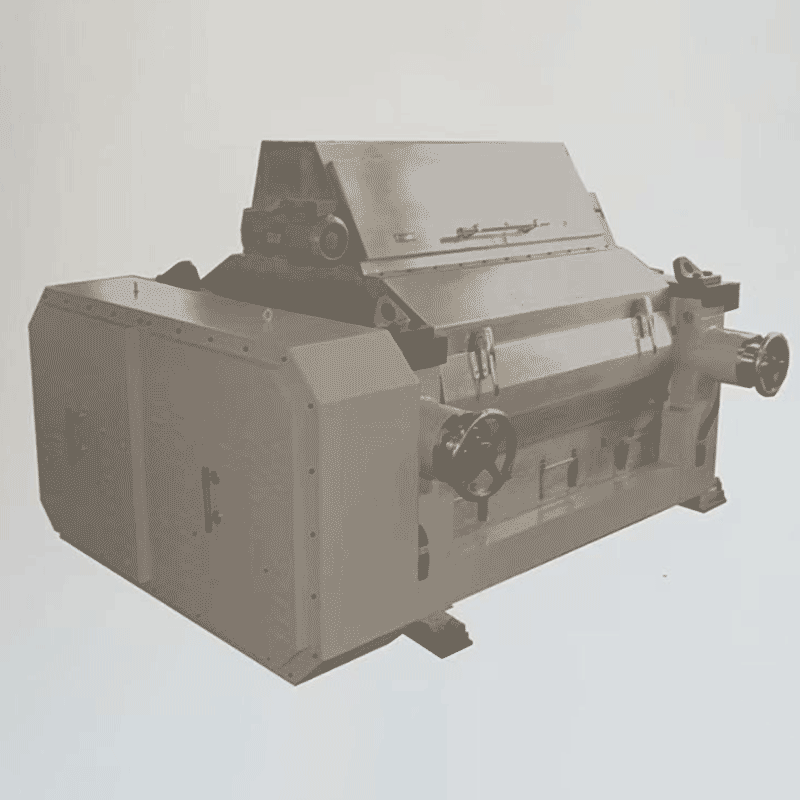

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

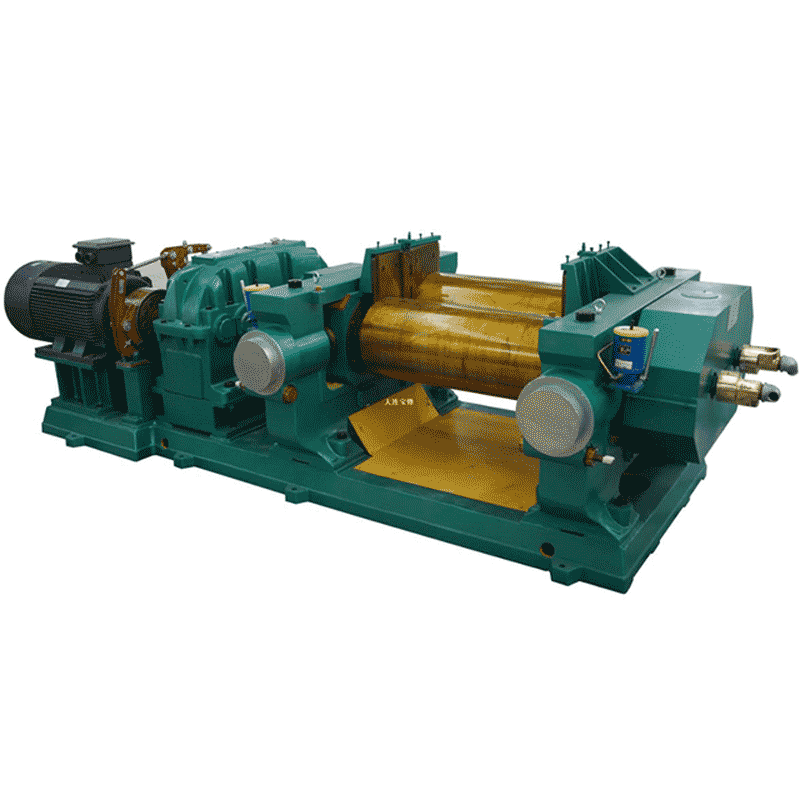

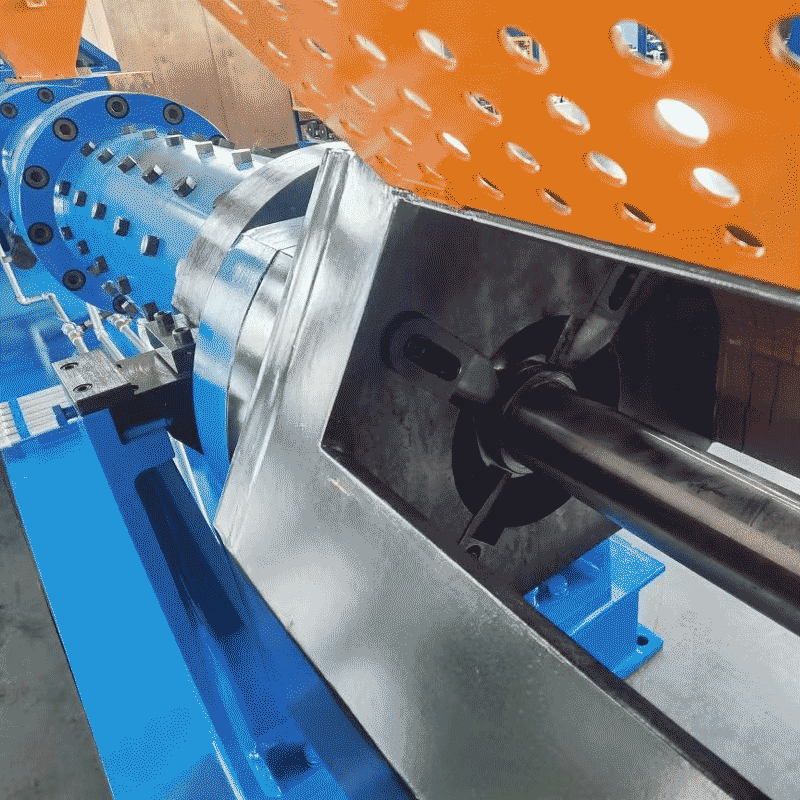

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина -

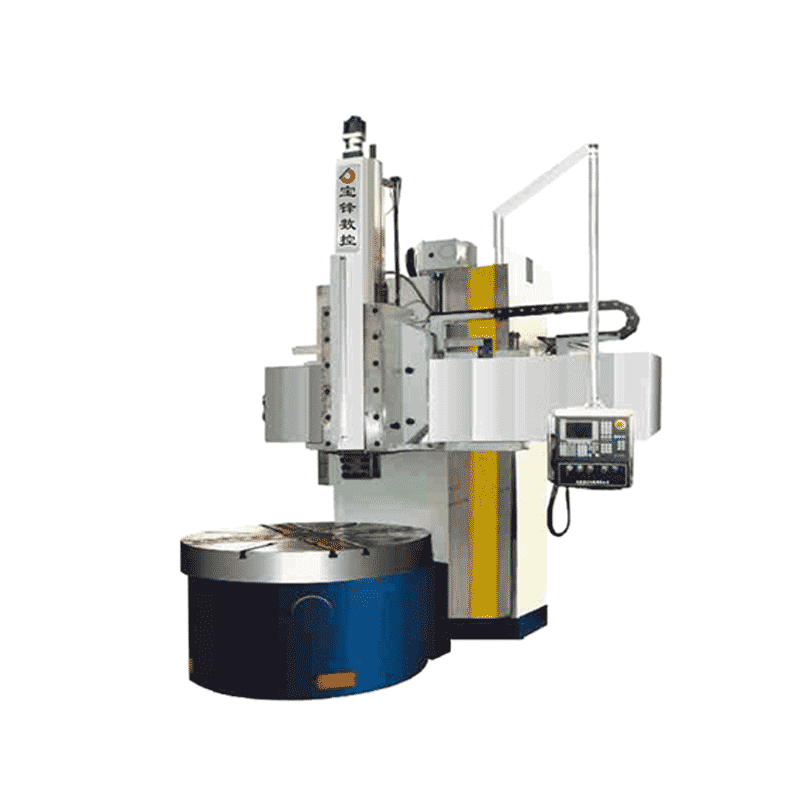

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

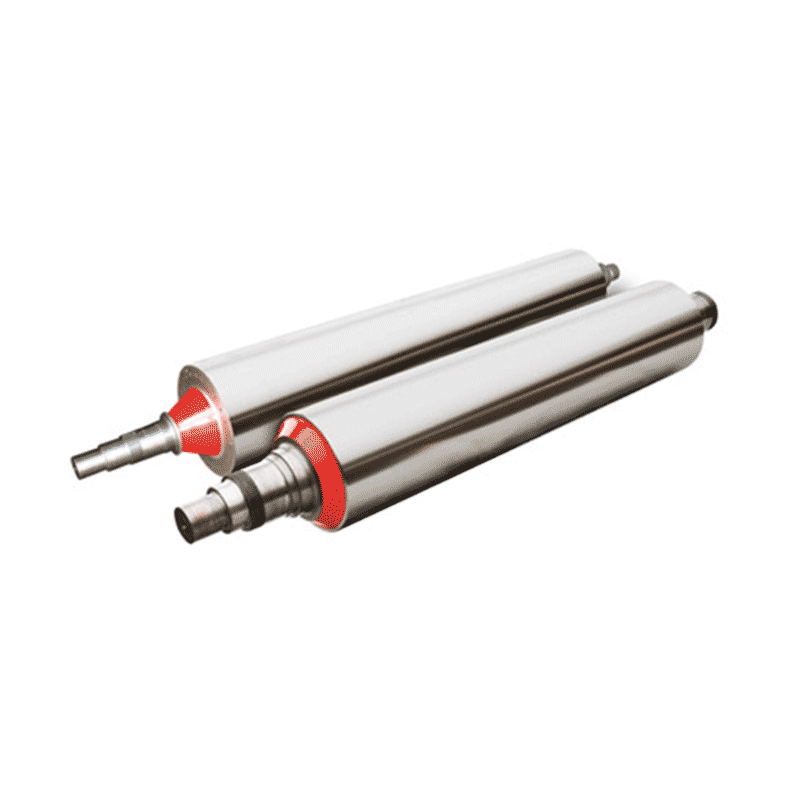

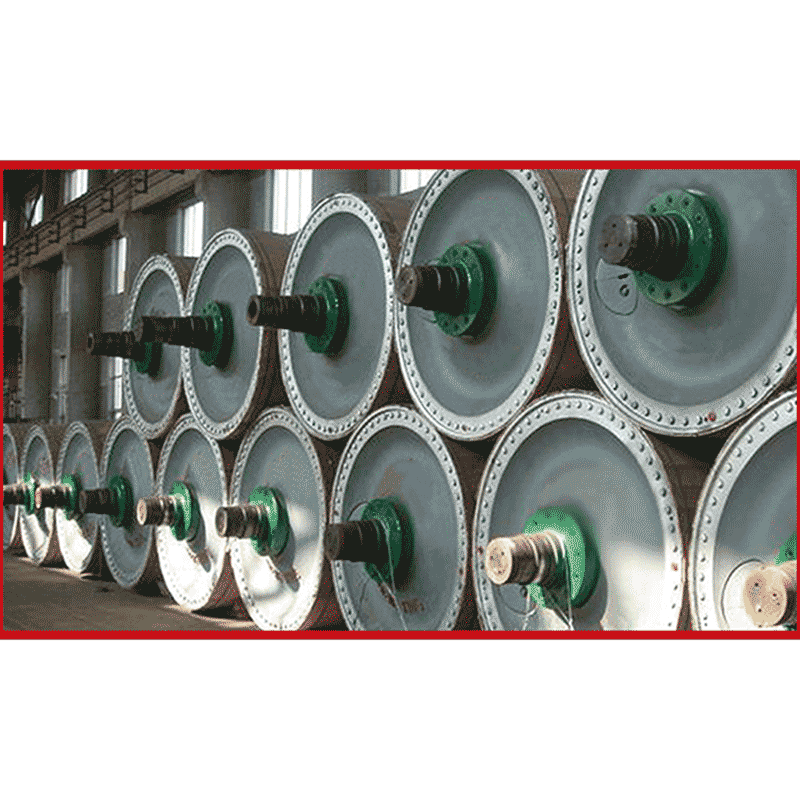

пекарский цилиндр

пекарский цилиндр -

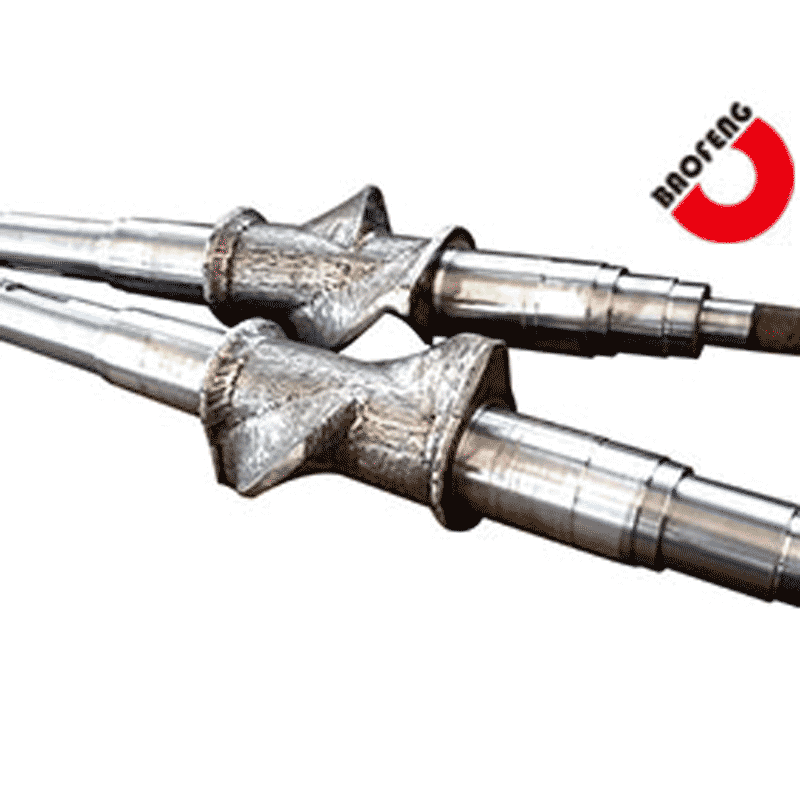

YYPY2X80X150-D2

YYPY2X80X150-D2 -

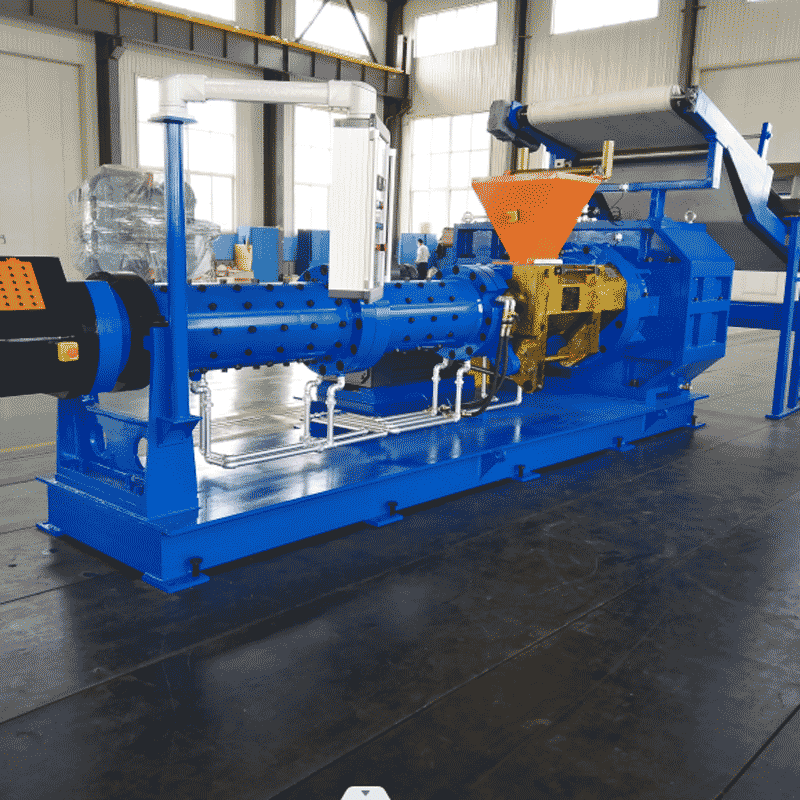

Экструдер с холодной подачей

Экструдер с холодной подачей -

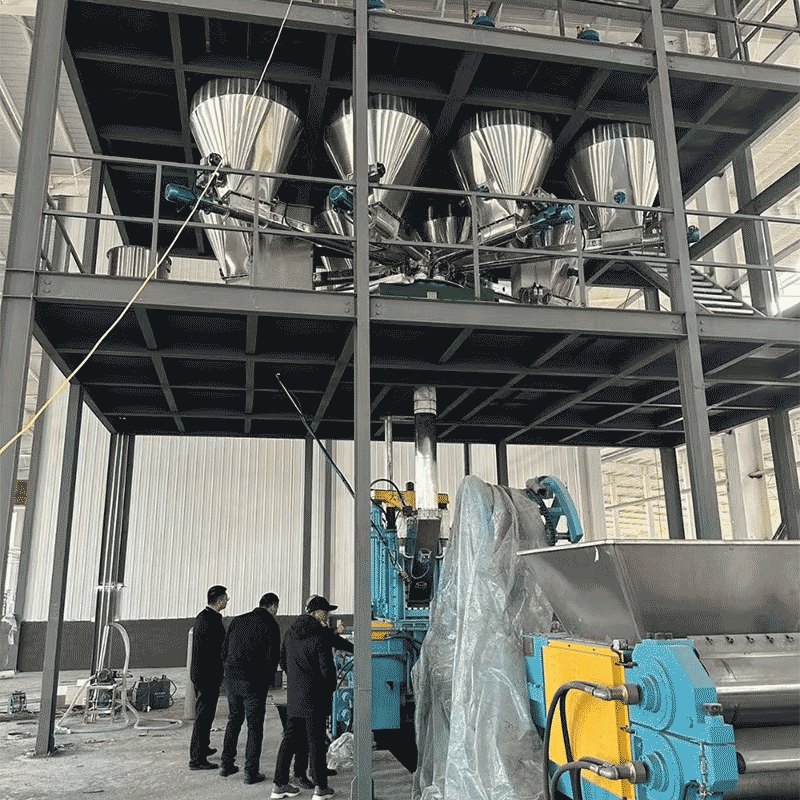

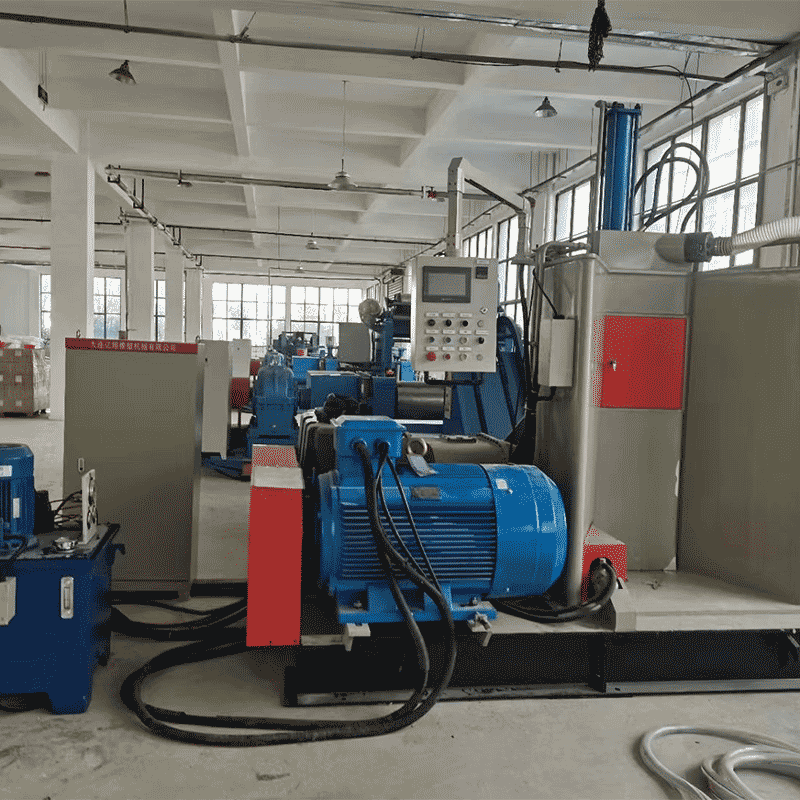

Внутренний микшер с частотной модуляцией

Внутренний микшер с частотной модуляцией -

Просверленные валки

Просверленные валки -

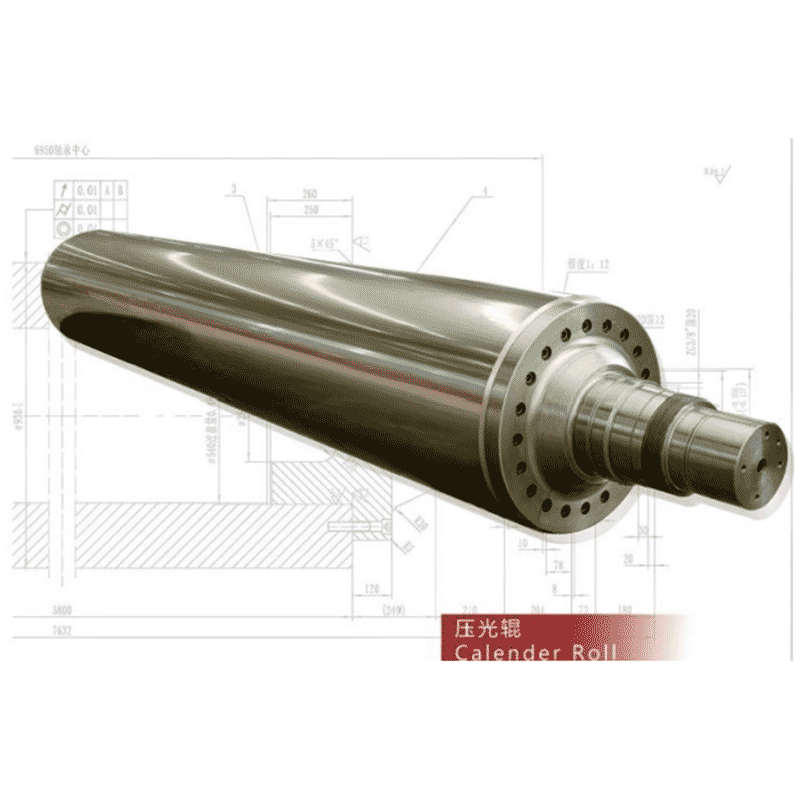

каландровый вал

каландровый вал -

Тестомесильная машина на 55 литров

Тестомесильная машина на 55 литров -

Раскалывающие рулетики

Раскалывающие рулетики

Связанный поиск

Связанный поиск- Шлифовка и восстановление валков

- Металлургия - валки связанные с

- Поставщики железа

- Дешевый сепаратор подшипника

- Крупнейшие покупатели индивидуального производства по чертежам

- Превосходные машины для рафинирования с винтовым приводом

- Полностью автоматические машины для рафинирования

- Вертикальное токарное оборудование из Китая

- Китайские поставщики валков отремонтированных и отшлифованных шлифованием

- Цена низкотемпературного смешивания резины