Знаменитый каландрирующий станок

Знаменитый каландрирующий станок – это сложное оборудование, используемое для придания гладкости, толщины и других необходимых характеристик различным материалам, таким как бумага, текстиль, полимеры и резина. Принцип его работы основан на пропускании материала через вращающиеся валы, которые под давлением и при определенной температуре формируют желаемые свойства поверхности. Выбор подходящего каландрирующего станка зависит от типа обрабатываемого материала, требуемой производительности и конечных характеристик продукта.

Что такое каландрирование и для чего оно нужно?

Каландрирование – это процесс обработки материала, который заключается в пропускании его через несколько вращающихся валов (каландров) под давлением и при определенной температуре. Этот процесс позволяет достичь следующих целей:

- Улучшение гладкости поверхности: Каландрирование делает поверхность материала более ровной и гладкой.

- Контроль толщины: Процесс позволяет точно регулировать толщину материала.

- Повышение плотности: Каландрирование увеличивает плотность материала, делая его более прочным.

- Придание глянца: Процесс придает материалу глянцевый блеск.

- Улучшение адгезии: Каландрирование может улучшить адгезию материала к другим поверхностям.

Каландрирование широко используется в различных отраслях промышленности, включая:

- Производство бумаги

- Производство текстиля

- Производство полимерных материалов (пленки, листы)

- Производство резиновых изделий

Типы каландрирующих станков

Существует несколько основных типов каландрирующих станков, каждый из которых предназначен для определенных задач и материалов:

- Бумагоделательные каландры: Используются для обработки бумаги и картона. Они отличаются высокой производительностью и точностью.

- Текстильные каландры: Используются для обработки тканей и текстильных материалов. Они могут использоваться для придания ткани гладкости, глянца или для нанесения рисунка.

- Полимерные каландры: Используются для производства полимерных пленок, листов и других изделий. Они требуют точного контроля температуры и давления.

- Резиновые каландры: Используются для обработки резины и каучука. Они могут использоваться для придания резине формы, толщины или для нанесения рисунка.

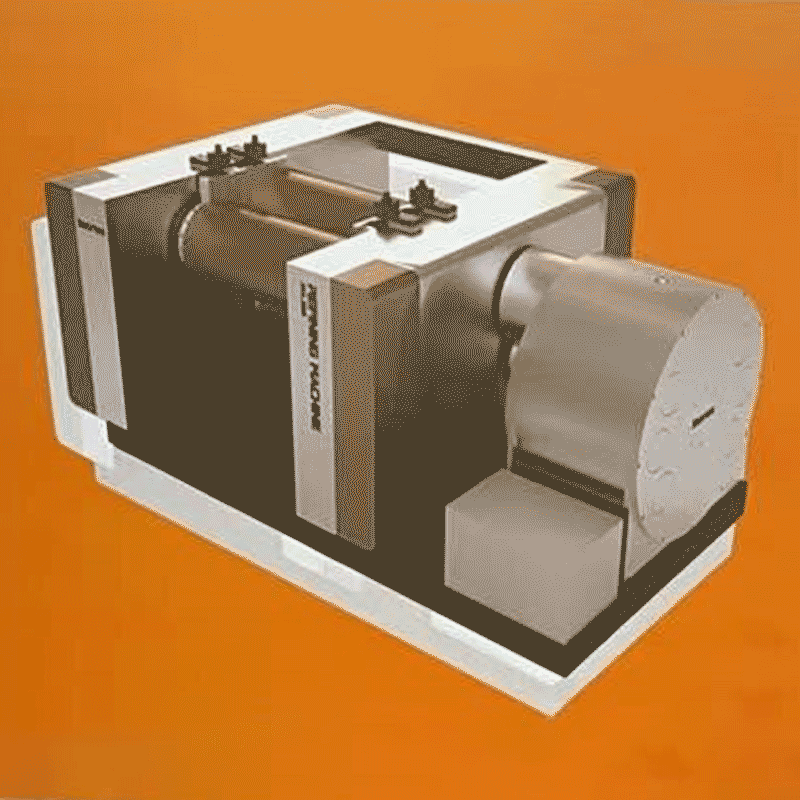

Основные компоненты каландрирующего станка

Знаменитый каландрирующий станок состоит из нескольких основных компонентов:

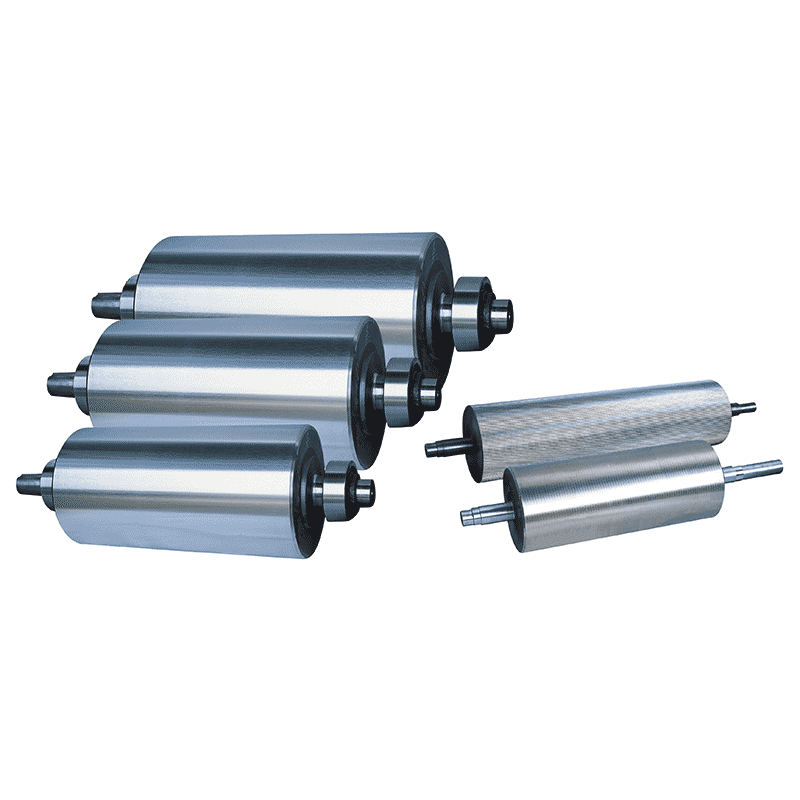

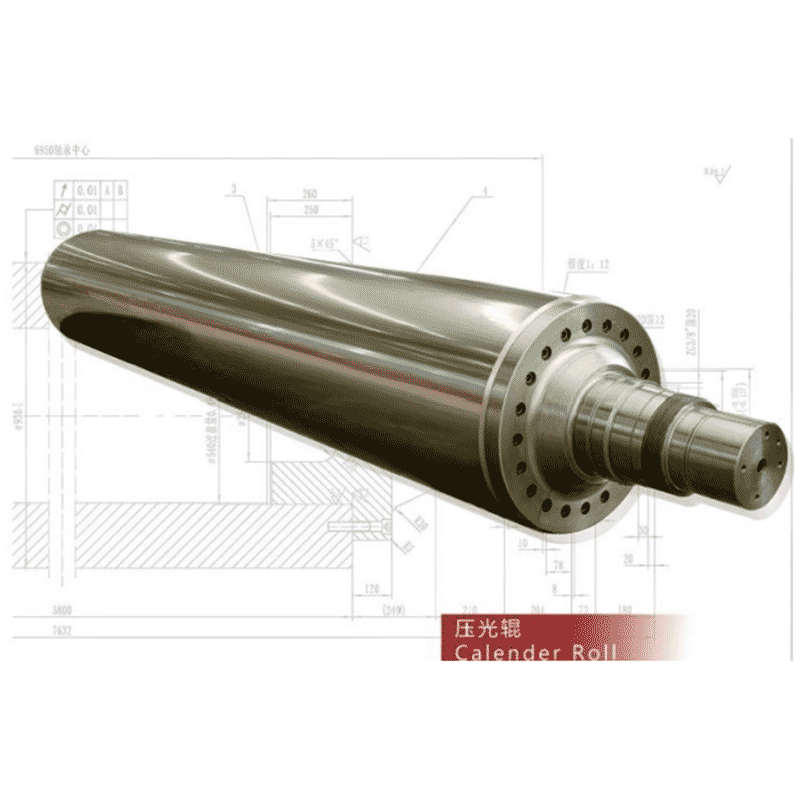

- Валы: Это основные рабочие органы станка. Они вращаются и пропускают материал между собой, оказывая на него давление. Валы могут быть изготовлены из различных материалов, таких как сталь, чугун или керамика.

- Привод: Приводит в движение валы. Он должен обеспечивать плавное и стабильное вращение валов с заданной скоростью.

- Система регулирования давления: Позволяет регулировать давление, оказываемое валами на материал. Это необходимо для достижения требуемых характеристик материала.

- Система нагрева: Поддерживает необходимую температуру валов. Температура валов может влиять на свойства обрабатываемого материала.

- Система управления: Обеспечивает автоматизированное управление станком. Она позволяет контролировать скорость вращения валов, давление, температуру и другие параметры.

Как выбрать подходящий каландрирующий станок

Выбор подходящего каландрирующего станка – это важная задача, которая требует учета множества факторов. Вот некоторые из них:

- Тип обрабатываемого материала: Различные материалы требуют различных типов каландров. Например, для обработки бумаги требуется бумагоделательный каландр, а для обработки полимеров – полимерный каландр.

- Требуемая производительность: Производительность станка должна соответствовать потребностям производства.

- Требуемые характеристики материала: Необходимо определить, какие характеристики материала необходимо получить после каландрирования (гладкость, толщина, плотность, глянец).

- Бюджет: Стоимость каландрирующего станка может варьироваться в зависимости от его типа, размера и функциональности.

- Производитель: Важно выбрать надежного производителя, который предлагает качественное оборудование и сервисную поддержку. Обратите внимание на компанию Baofengroll, специализирующуюся на производстве валов для различных отраслей промышленности.

Преимущества использования каландрирующего станка

Использование каландрирующего станка дает ряд преимуществ:

- Улучшение качества продукции: Каландрирование позволяет получить продукцию с улучшенными характеристиками.

- Повышение производительности: Каландрирование позволяет увеличить производительность производства.

- Снижение затрат: Каландрирование может снизить затраты на производство за счет уменьшения количества отходов и брака.

- Возможность получения новых продуктов: Каландрирование позволяет получать новые продукты с уникальными характеристиками.

Примеры применения каландрирующих станков

Вот несколько примеров применения каландрирующих станков в различных отраслях промышленности:

- Производство бумаги: Каландрирование используется для придания бумаге гладкости и глянца.

- Производство текстиля: Каландрирование используется для придания ткани гладкости, глянца или для нанесения рисунка.

- Производство полимерных материалов: Каландрирование используется для производства полимерных пленок, листов и других изделий.

- Производство резиновых изделий: Каландрирование используется для придания резине формы, толщины или для нанесения рисунка.

Техническое обслуживание каландрирующего станка

Для обеспечения долгой и надежной работы каландрирующего станка необходимо регулярно проводить его техническое обслуживание. Основные виды технического обслуживания:

- Регулярная смазка валов и других движущихся частей.

- Проверка и регулировка давления в системе регулирования давления.

- Проверка и регулировка температуры в системе нагрева.

- Замена изношенных деталей.

- Чистка станка от загрязнений.

Вывод

Знаменитый каландрирующий станок – это незаменимое оборудование для многих отраслей промышленности. Он позволяет улучшить качество продукции, повысить производительность и снизить затраты. При выборе каландрирующего станка необходимо учитывать множество факторов, таких как тип обрабатываемого материала, требуемая производительность и требуемые характеристики материала. Регулярное техническое обслуживание позволит обеспечить долгую и надежную работу станка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

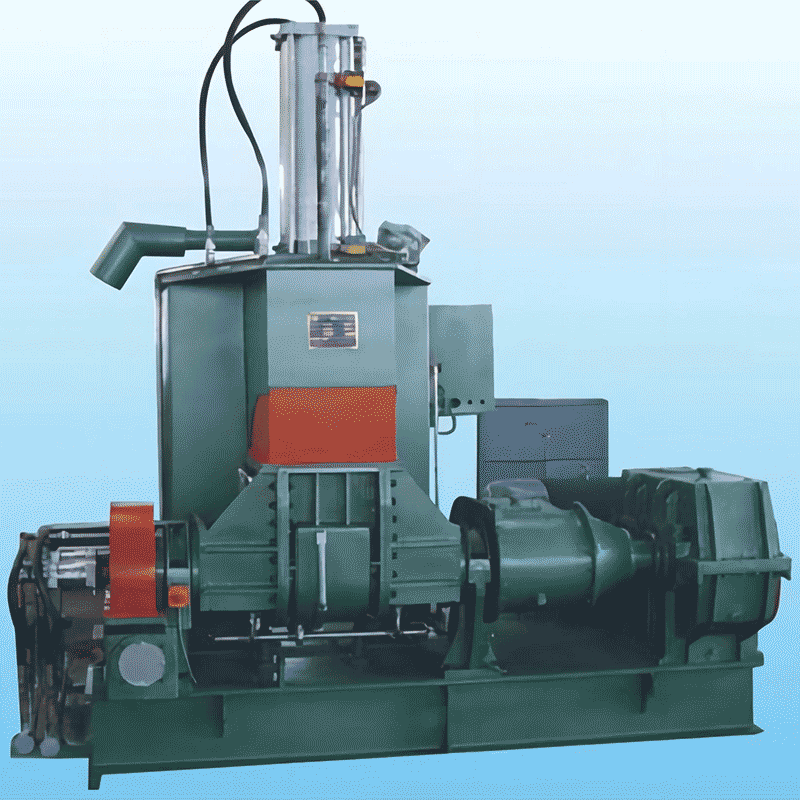

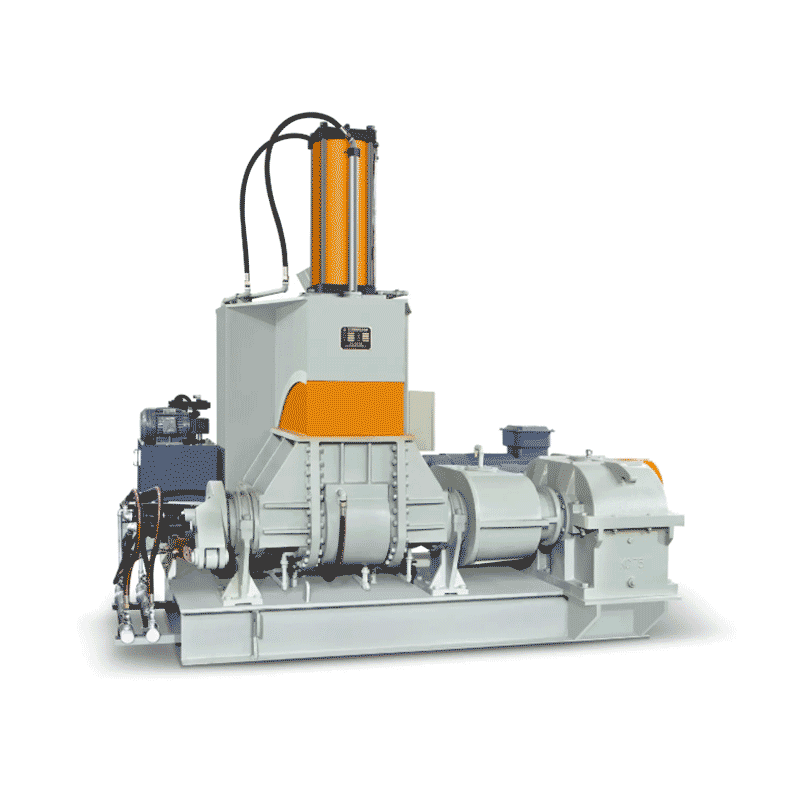

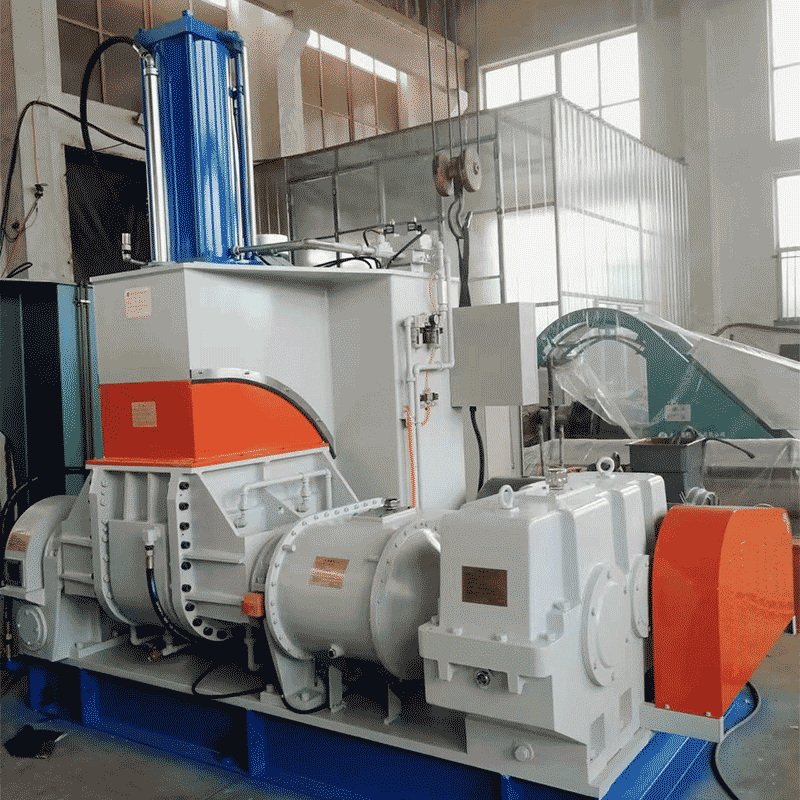

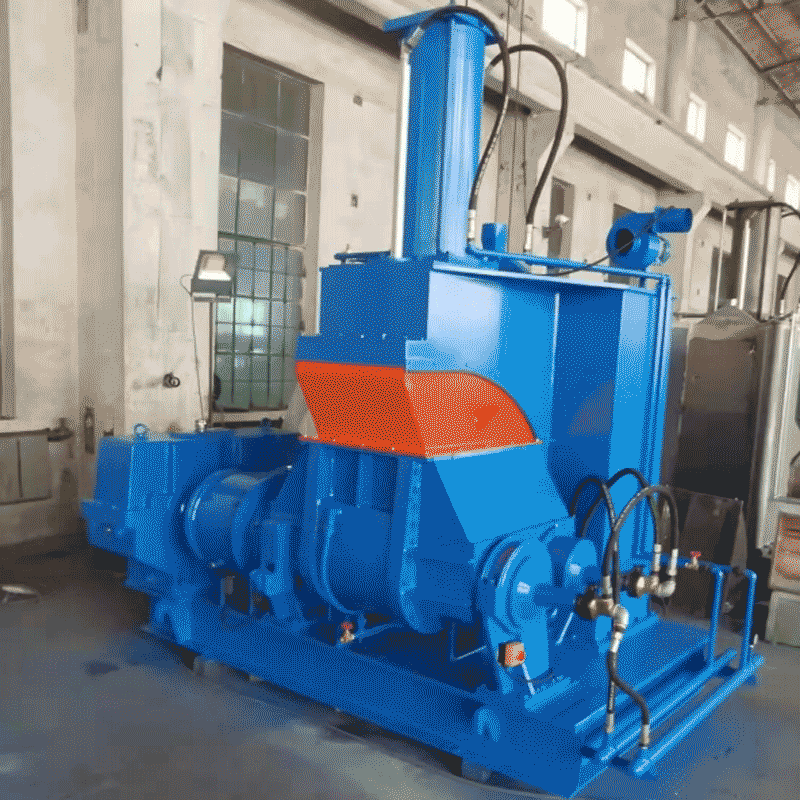

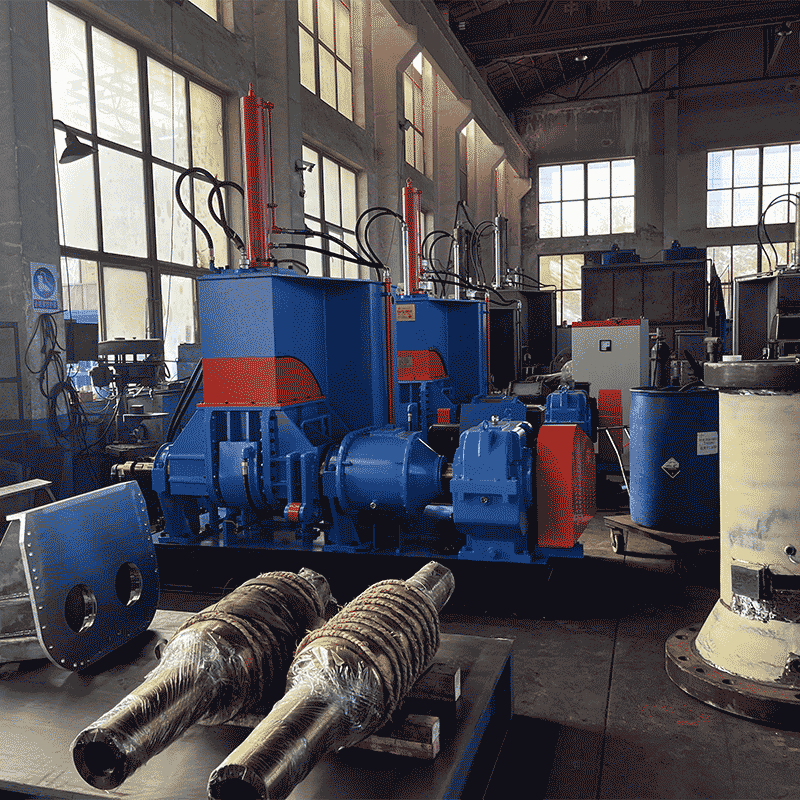

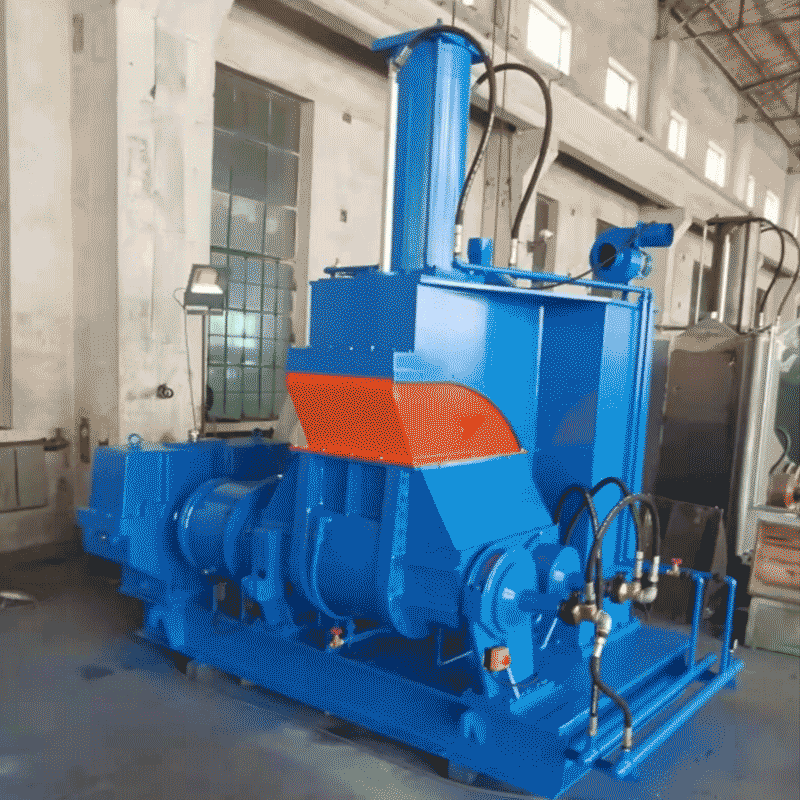

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

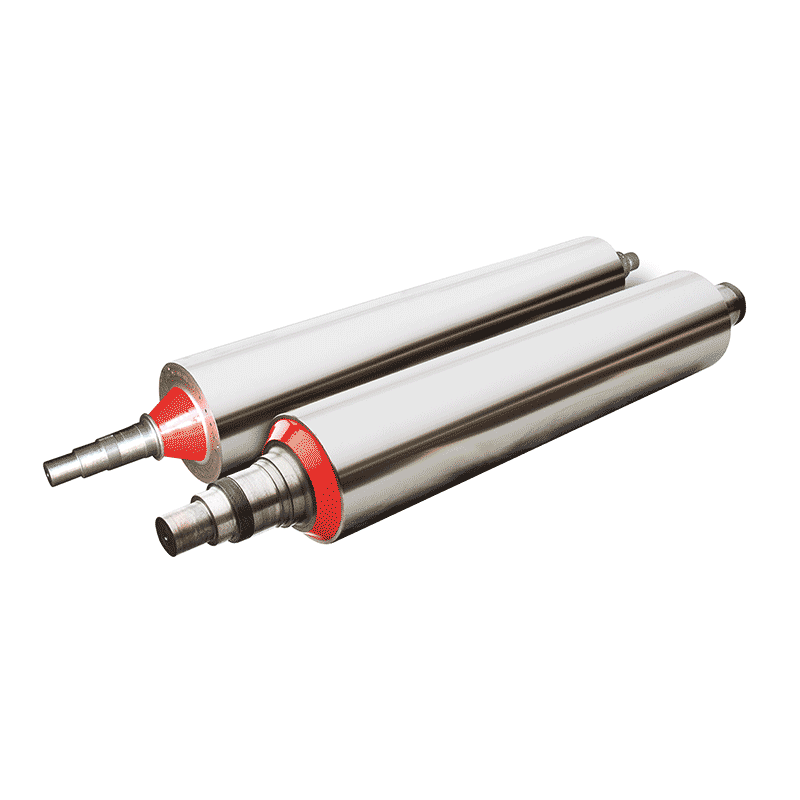

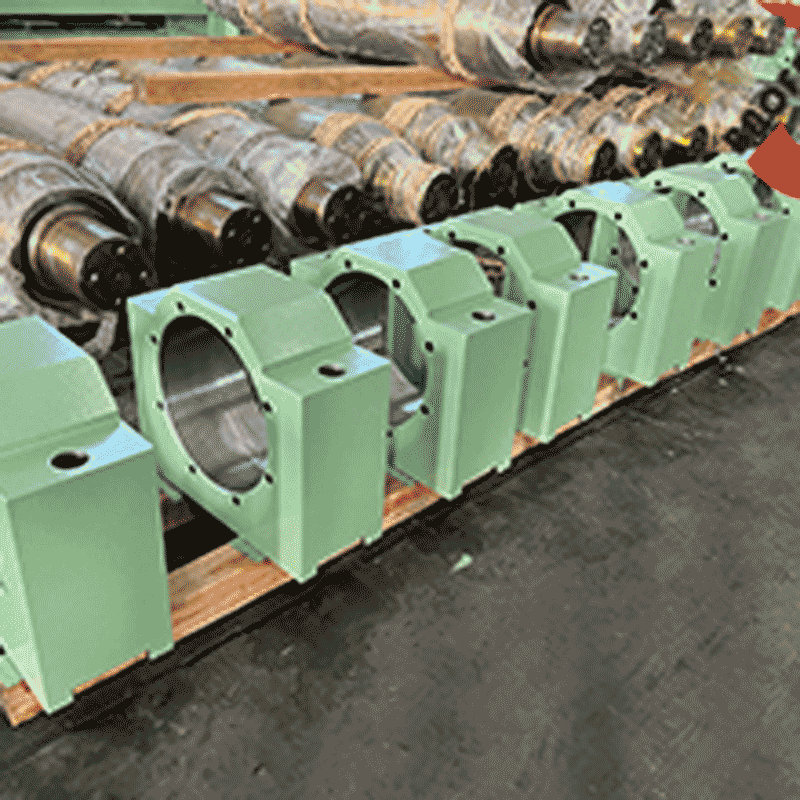

Полурифленый рулон

Полурифленый рулон -

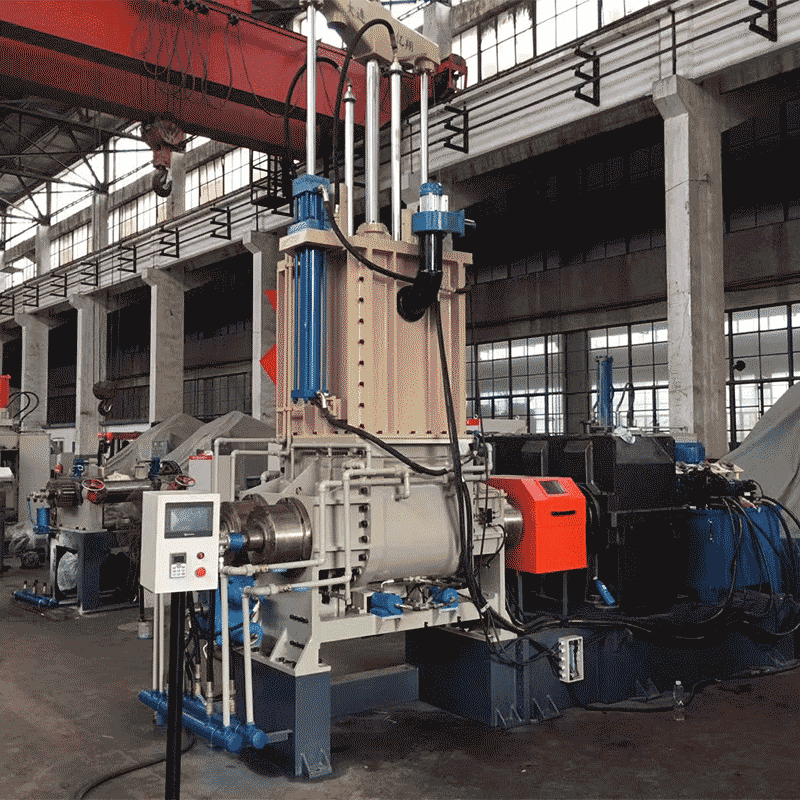

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

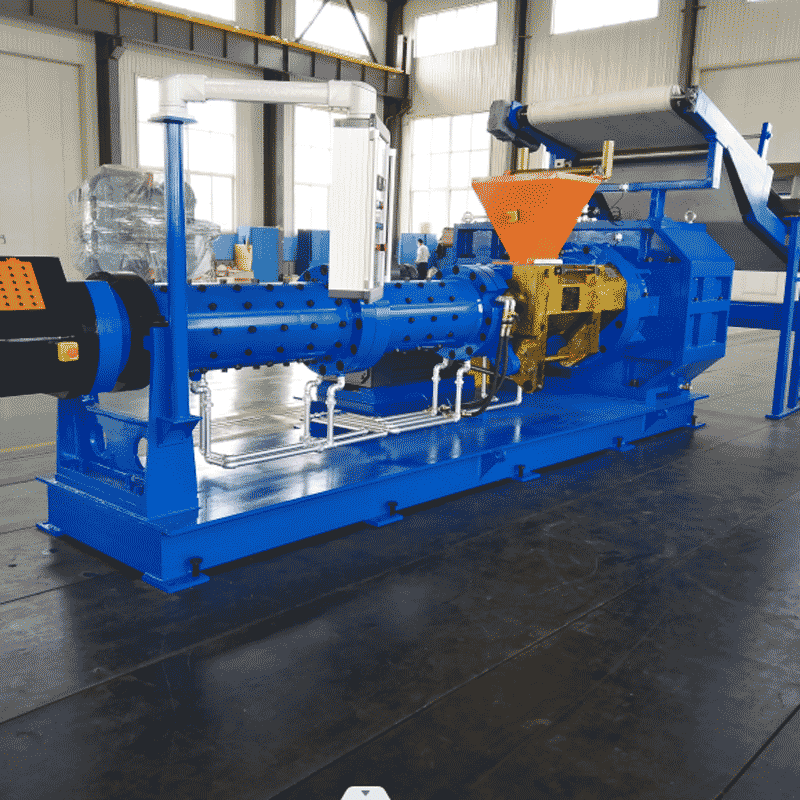

XKJ800-1500

XKJ800-1500 -

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

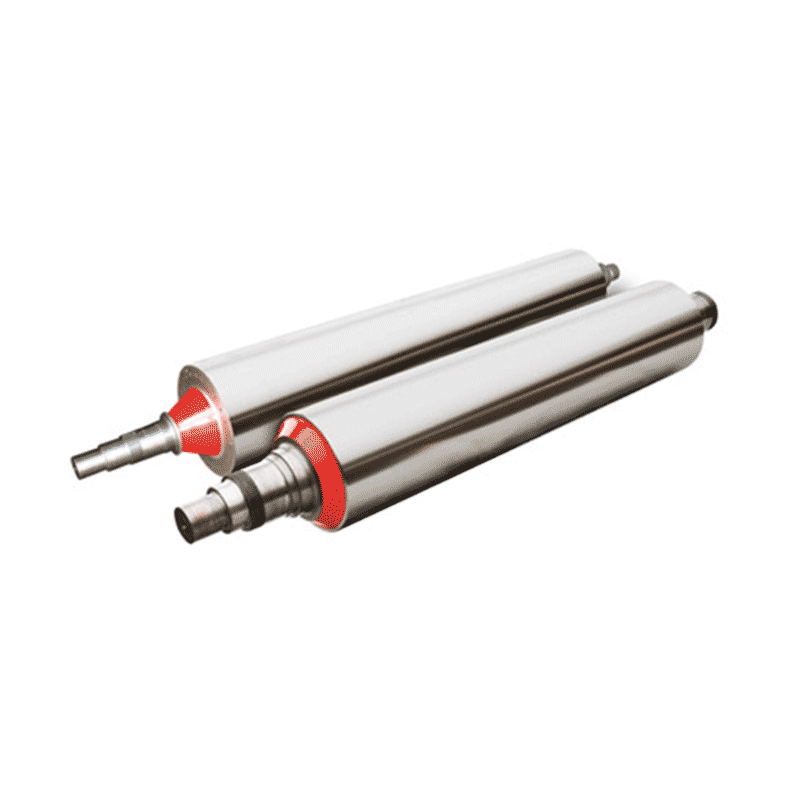

каландровый вал

каландровый вал -

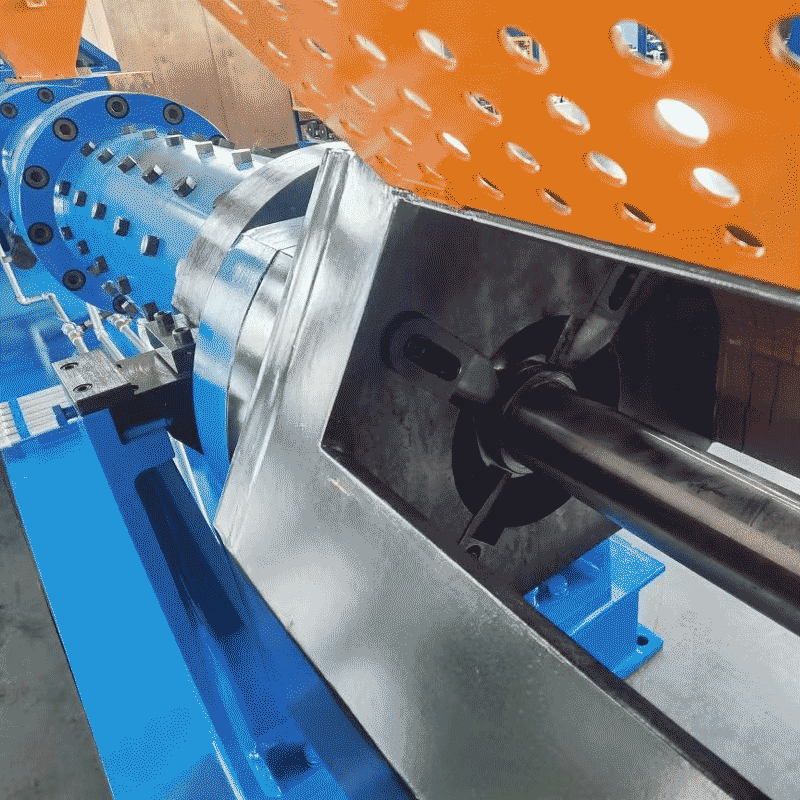

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ -

Корпус подшипника

Корпус подшипника -

Экструдер с холодной подачей

Экструдер с холодной подачей -

X(S) N-150×32Y Диспергирующая машина для резины и пластика

X(S) N-150×32Y Диспергирующая машина для резины и пластика -

Резиновый (пластиковый) напорный внутренний смеситель

Резиновый (пластиковый) напорный внутренний смеситель -

Валики для переноса тепла

Валики для переноса тепла

Связанный поиск

Связанный поиск- Корпуса подшипников оптом

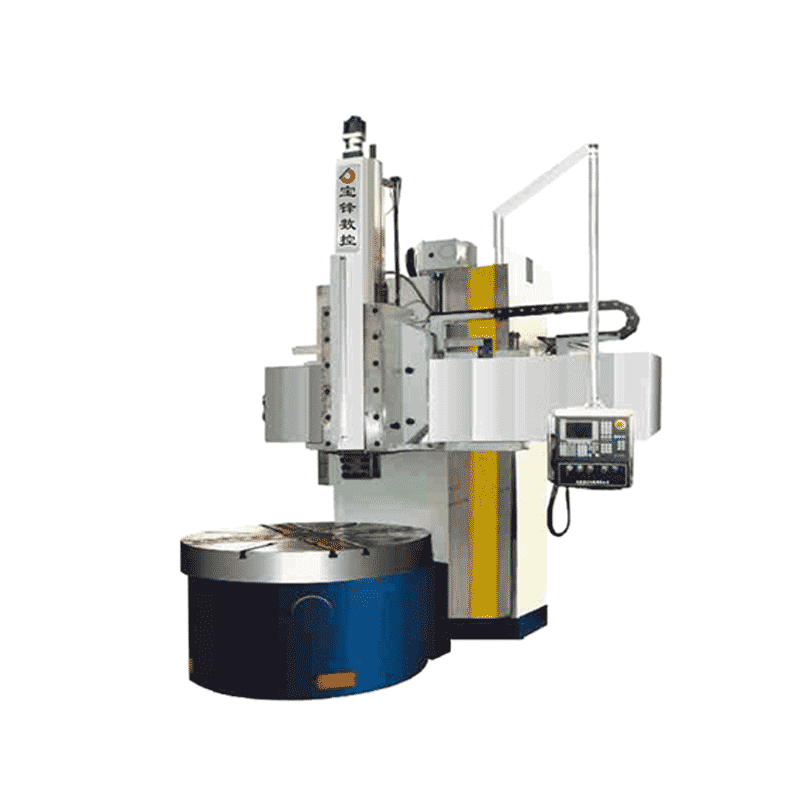

- Токарно-фрезерный комбинированный станок

- Резиновые изделия

- Завод по производству валков для бумагоделательных машин

- Установки для ремонта и шлифования валков

- Механический подшипник

- Производители корпусов упорных подшипников

- Отличная низкотемпературная вулканизация резины

- Сепаратор ведущего подшипника

- Валки для холодного литья оптом