Знаменитые изделия для литья

Знаменитые изделия для литья – это результат сложного процесса, требующего тщательного выбора материалов и соблюдения технологий. Узнайте о самых популярных материалах, используемых для создания высококачественных отливок, и о факторах, влияющих на их выбор. Рассмотрим ключевые этапы литья, от проектирования модели до финишной обработки, и разберем примеры успешных проектов в различных отраслях промышленности.

Что такое литье и почему оно так важно?

Литье – это процесс изготовления изделий путем заливки расплавленного материала в форму, где он затвердевает, принимая желаемую форму. Этот метод широко используется для производства деталей сложной геометрии и больших объемов, что делает его незаменимым во многих отраслях промышленности. От автомобилестроения до авиации, от строительства до медицины – знаменитые изделия для литья встречаются повсеместно.

Преимущества литья:

- Возможность создания сложных форм: Литье позволяет создавать детали, которые сложно или невозможно изготовить другими способами.

- Массовое производство: Литье подходит для производства больших партий деталей с высокой точностью.

- Широкий выбор материалов: Литье может использоваться с различными металлами, сплавами и полимерами.

- Экономичность: При больших объемах производства литье может быть более экономичным, чем другие методы.

Материалы для литья: выбор в зависимости от задачи

Выбор материала для литья зависит от требований к конечному изделию, таких как прочность, твердость, коррозионная стойкость и стоимость. Рассмотрим наиболее популярные материалы:

Чугун

Чугун – это сплав железа с высоким содержанием углерода (более 2%). Он обладает хорошими литейными свойствами, высокой прочностью на сжатие и износостойкостью. Используется для изготовления блоков цилиндров двигателей, труб, радиаторов и других деталей, требующих высокой прочности и долговечности. Например, ООО 'Баофэн' предлагает широкий ассортимент чугунных валков для прокатных станов.

Сталь

Сталь – это сплав железа с низким содержанием углерода (до 2%). Она обладает высокой прочностью, пластичностью и свариваемостью. Используется для изготовления деталей, требующих высокой прочности и ударной вязкости, таких как детали машин и оборудования, строительные конструкции и транспортные средства. Различные марки стали, легированные добавками, позволяют получить изделия с заданными свойствами, подходящие для конкретных условий эксплуатации.

Алюминий

Алюминий – легкий и прочный металл с хорошей коррозионной стойкостью. Он обладает хорошей электро- и теплопроводностью. Используется для изготовления деталей авиационной техники, автомобильных двигателей, корпусов электроприборов и других изделий, где важен малый вес и коррозионная стойкость. Алюминиевое литье позволяет создавать сложные детали с высокой точностью размеров.

Медь

Медь – металл с высокой электро- и теплопроводностью. Он обладает хорошей коррозионной стойкостью и пластичностью. Используется для изготовления электротехнических изделий, теплообменников, трубопроводов и других деталей, где важна высокая электро- и теплопроводность. Медное литье требует специальных технологий и оборудования, но позволяет создавать детали с уникальными свойствами.

Другие материалы

Кроме вышеперечисленных материалов, для литья также используются другие металлы и сплавы, такие как цинк, магний, титан, бронза и латунь. Выбор конкретного материала зависит от требований к конечному изделию и технологических возможностей производства.

Технологии литья: от классики до современности

Существует множество технологий литья, каждая из которых имеет свои преимущества и недостатки. Рассмотрим наиболее распространенные:

Литье в песчаные формы

Это самый распространенный и экономичный метод литья. Он заключается в создании формы из песка, смешанного со связующим веществом. После затвердевания формы в нее заливают расплавленный металл. После затвердевания металла форму разрушают и извлекают отливку. Этот метод подходит для производства крупных и средних деталей из чугуна, стали и других металлов.

Литье по выплавляемым моделям

Этот метод позволяет получать отливки высокой точности и сложности. Он заключается в создании модели из воска или другого легкоплавкого материала. Модель покрывают керамической оболочкой, которую затем обжигают. После обжига модель выплавляют, а в образовавшуюся полость заливают расплавленный металл. После затвердевания металла оболочку разрушают и извлекают отливку.

Литье под давлением

Этот метод заключается в заливке расплавленного металла в форму под высоким давлением. Он позволяет получать отливки высокой точности и с гладкой поверхностью. Подходит для производства деталей из цветных металлов и сплавов, таких как алюминий, цинк и магний. Этот метод широко используется для производства автомобильных деталей, корпусов электроприборов и других изделий, требующих высокой точности и производительности.

Литье в кокиль

Этот метод заключается в заливке расплавленного металла в многоразовую металлическую форму (кокиль). Он позволяет получать отливки с высокой точностью и хорошими механическими свойствами. Подходит для производства деталей из чугуна, стали и цветных металлов. Этот метод широко используется для производства деталей автомобилей, станков и другого оборудования.

| Технология | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Литье в песчаные формы | Экономичность, простота | Низкая точность, шероховатая поверхность | Крупные детали из чугуна и стали |

| Литье по выплавляемым моделям | Высокая точность, сложная геометрия | Высокая стоимость | Детали авиационной техники, медицинские имплантаты |

| Литье под давлением | Высокая точность, гладкая поверхность, высокая производительность | Ограничение по материалам (цветные металлы), высокая стоимость оборудования | Автомобильные детали, корпуса электроприборов |

| Литье в кокиль | Высокая точность, хорошие механические свойства, многоразовое использование формы | Высокая стоимость формы, ограничение по форме отливки | Детали автомобилей, станков |

Проектирование и моделирование изделий для литья

Успех литья начинается с качественного проектирования и моделирования. Современные CAD/CAM системы позволяют создавать 3D-модели деталей с высокой точностью и учитывать особенности литейного производства. Важно учитывать усадку металла при затвердевании, температурные напряжения и другие факторы, которые могут повлиять на качество отливки.

Этапы проектирования:

- Определение требований к изделию: Назначение, условия эксплуатации, размеры, материал.

- Создание 3D-модели: Использование CAD-систем для разработки геометрии детали.

- Литейное моделирование: Анализ процесса литья для выявления возможных дефектов (усадочные раковины, пористость).

- Оптимизация конструкции: Внесение изменений в конструкцию для улучшения литейных свойств.

- Разработка технологии литья: Выбор оптимального метода литья, расчет параметров процесса.

Контроль качества и дефекты литья

Контроль качества – важный этап литейного производства. Необходимо проводить контроль размеров, механических свойств и структуры отливок. Для выявления дефектов используются различные методы, такие как визуальный осмотр, рентгеновский контроль, ультразвуковой контроль и капиллярный контроль. Своевременное выявление дефектов позволяет предотвратить выпуск некачественной продукции и снизить затраты на брак.

Наиболее распространенные дефекты литья:

- Усадочные раковины: Образуются в результате усадки металла при затвердевании.

- Пористость: Образуется в результате выделения газов из расплавленного металла.

- Трещины: Образуются в результате термических напряжений.

- Неметаллические включения: Попадают в расплавленный металл из окружающей среды или из материалов формы.

Перспективы развития литейного производства

Литейное производство постоянно развивается. Появляются новые материалы, технологии и оборудование. Большое внимание уделяется автоматизации и роботизации процессов, а также повышению энергоэффективности и экологичности производства. Одним из перспективных направлений является развитие аддитивных технологий, которые позволяют создавать знаменитые изделия для литья сложной формы непосредственно из 3D-модели, минуя этап создания формы. Например, технологии 3D-печати металлическими порошками позволяют создавать детали с уникальными свойствами, которые невозможно получить традиционными методами литья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

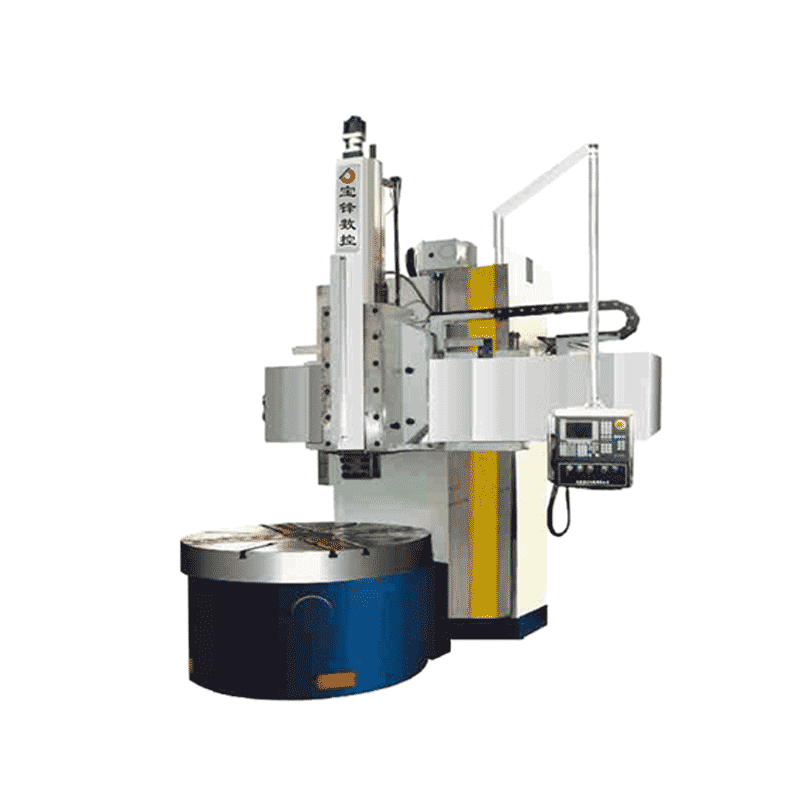

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

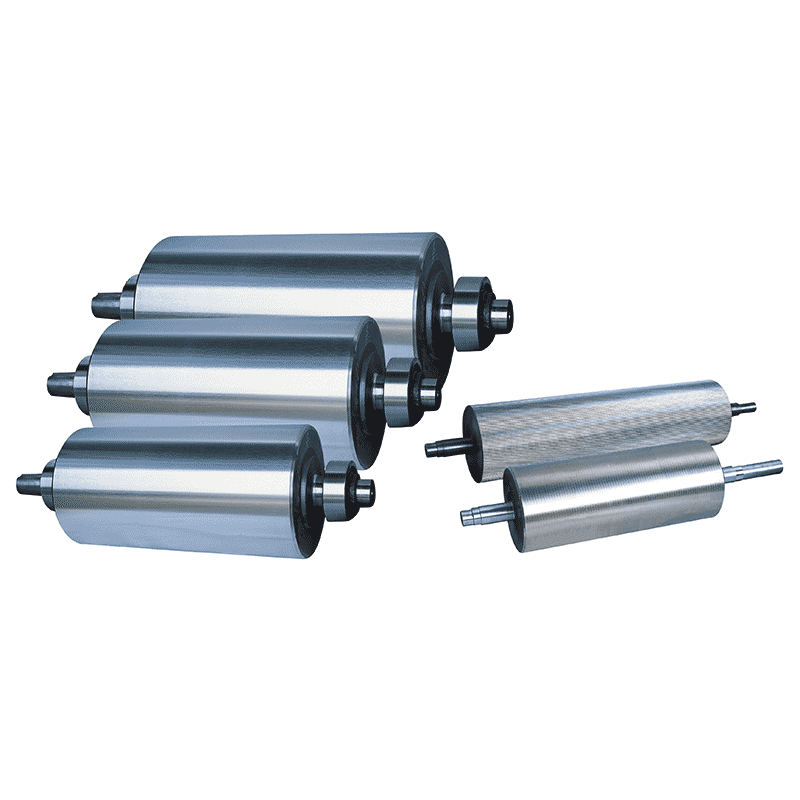

Ролик для смазки

Ролик для смазки -

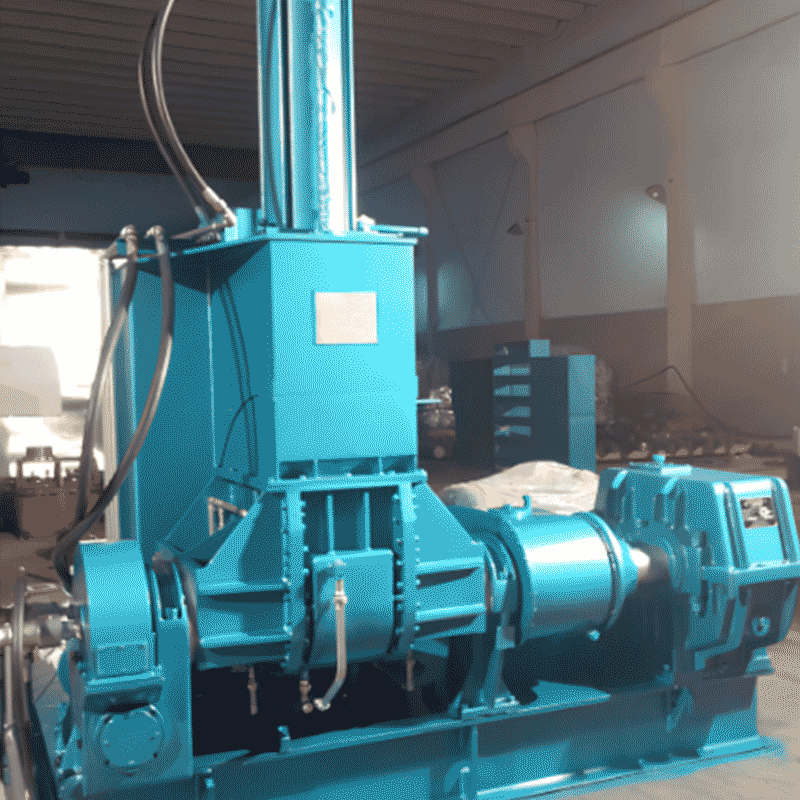

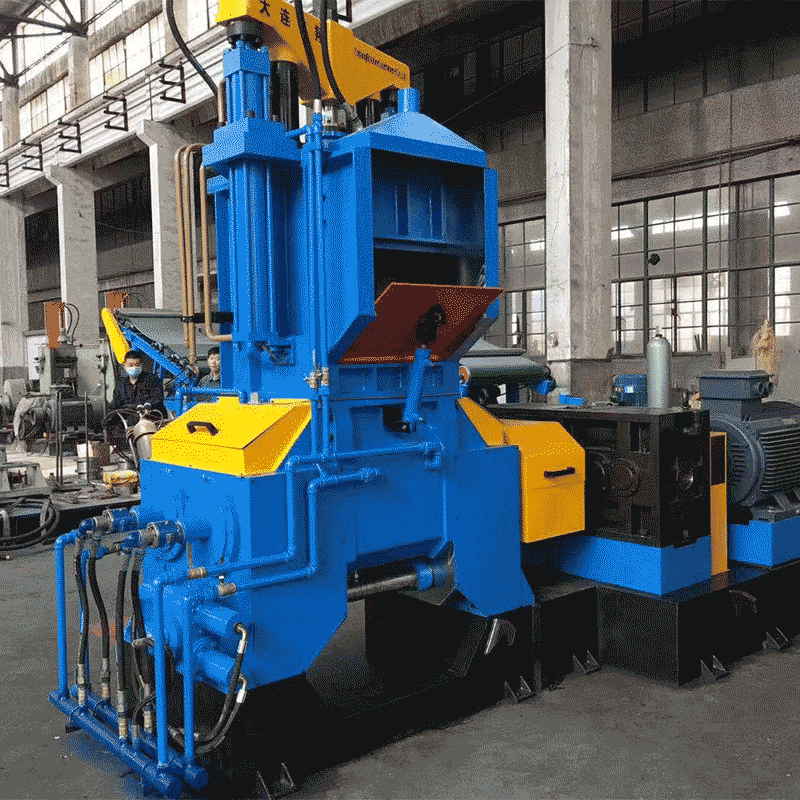

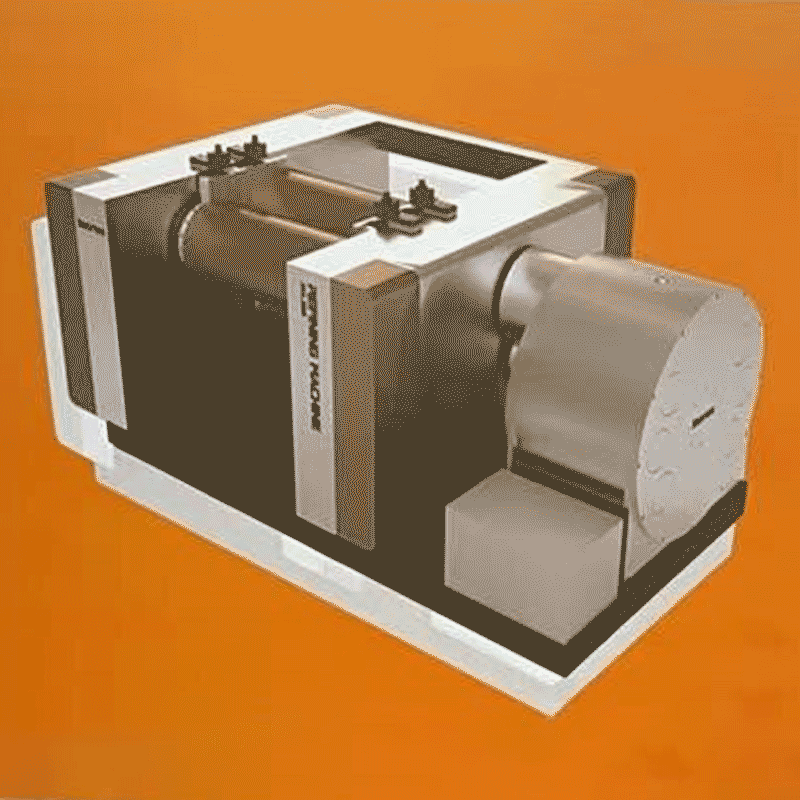

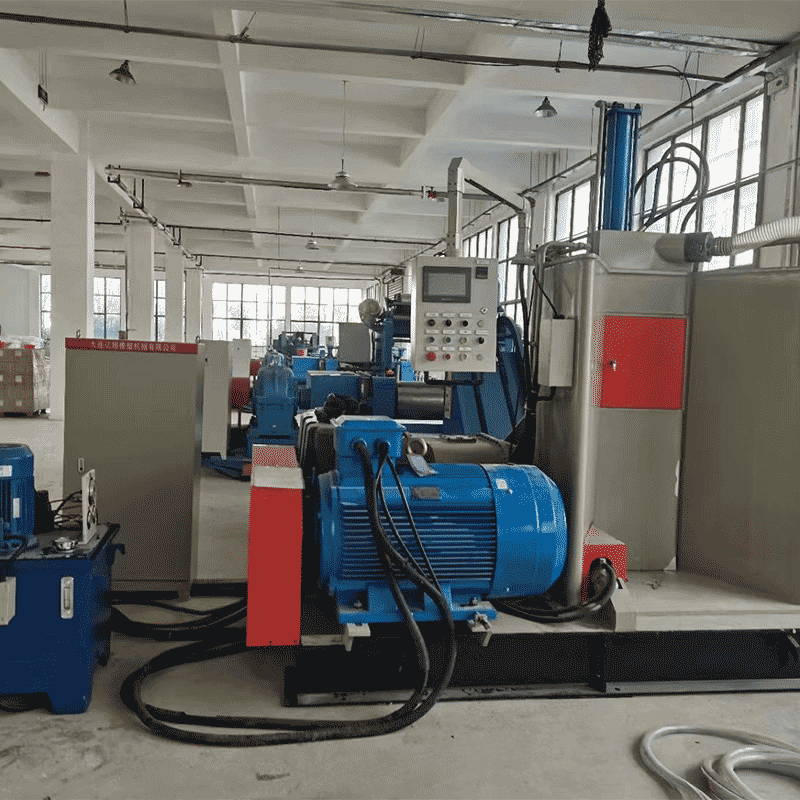

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

Тестомесильная машина на 75 литров

Тестомесильная машина на 75 литров -

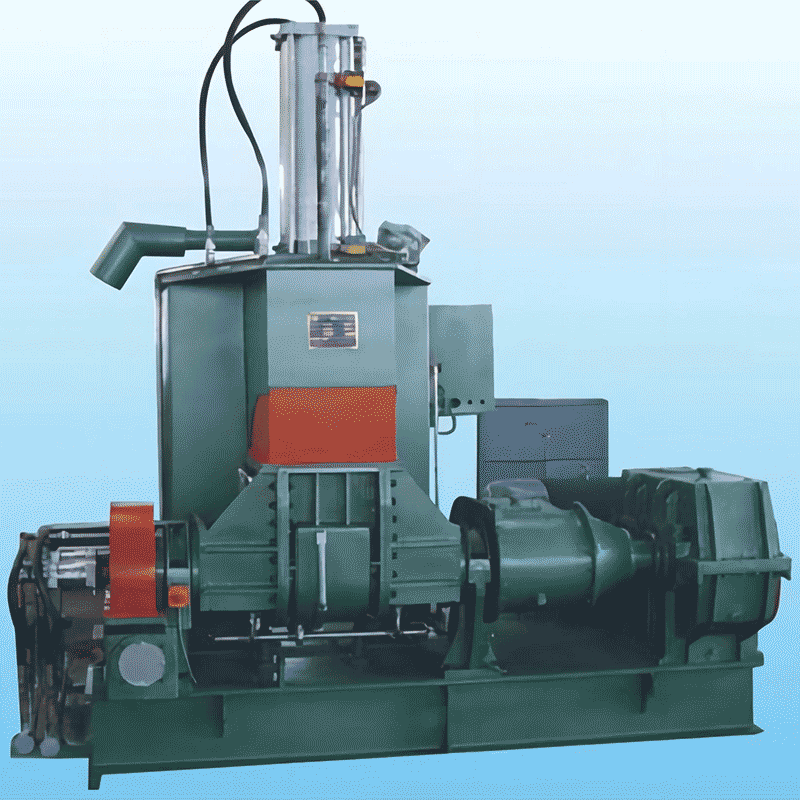

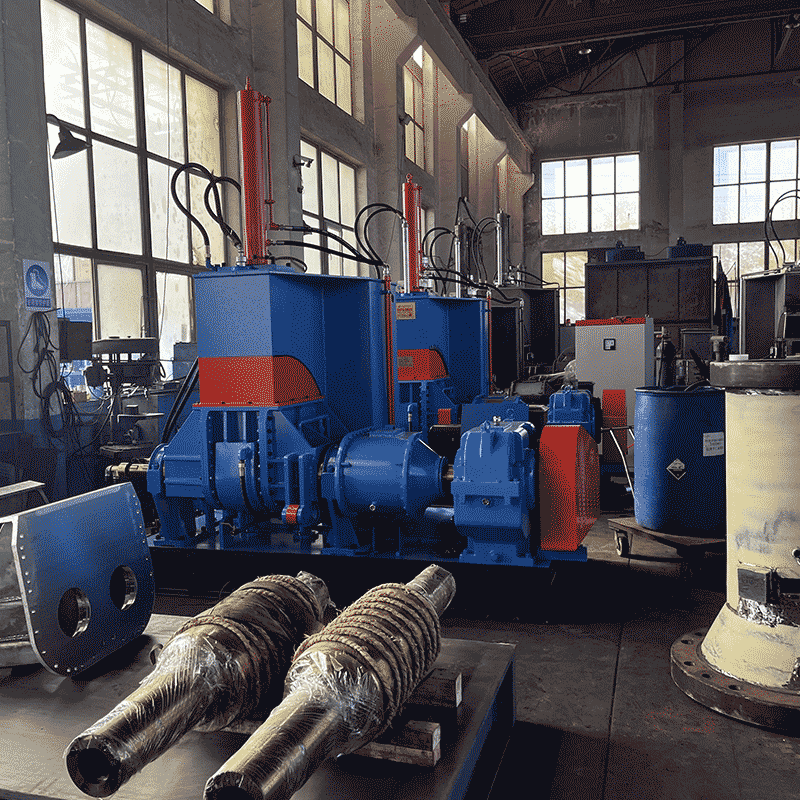

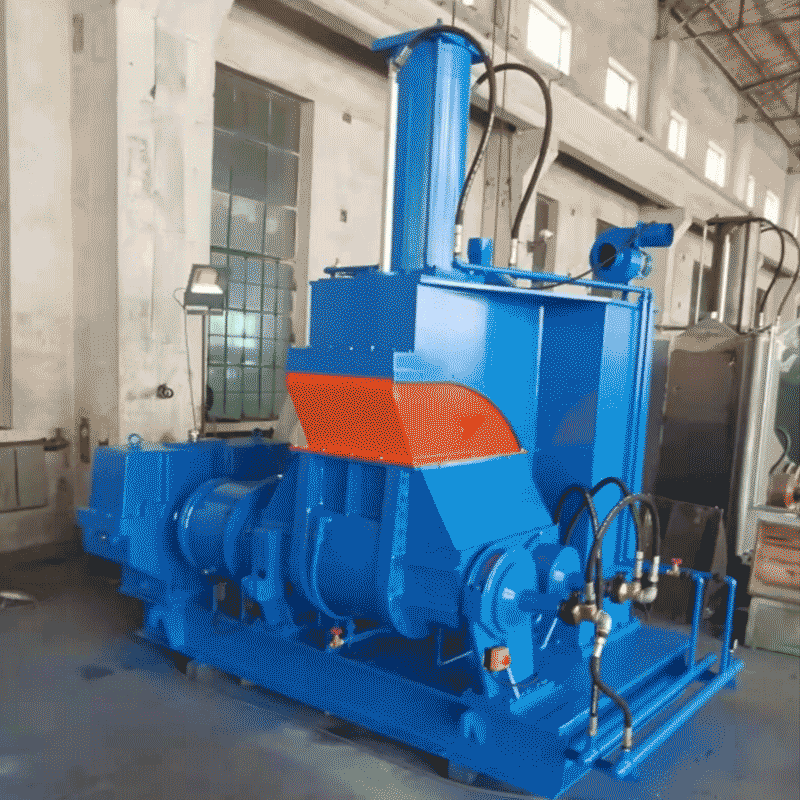

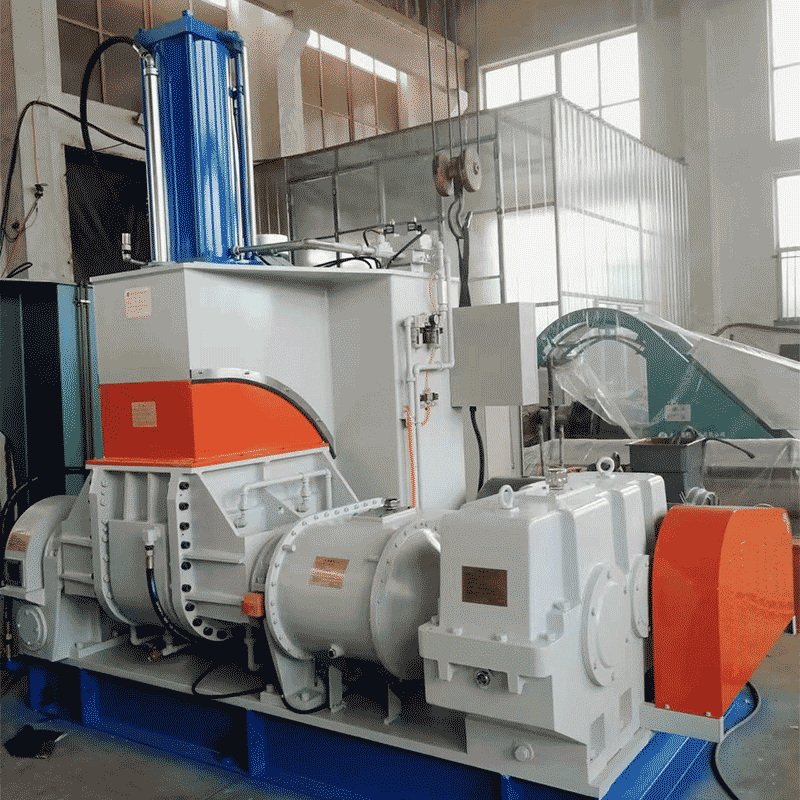

Резиновый (пластиковый) напорный внутренний смеситель

Резиновый (пластиковый) напорный внутренний смеситель -

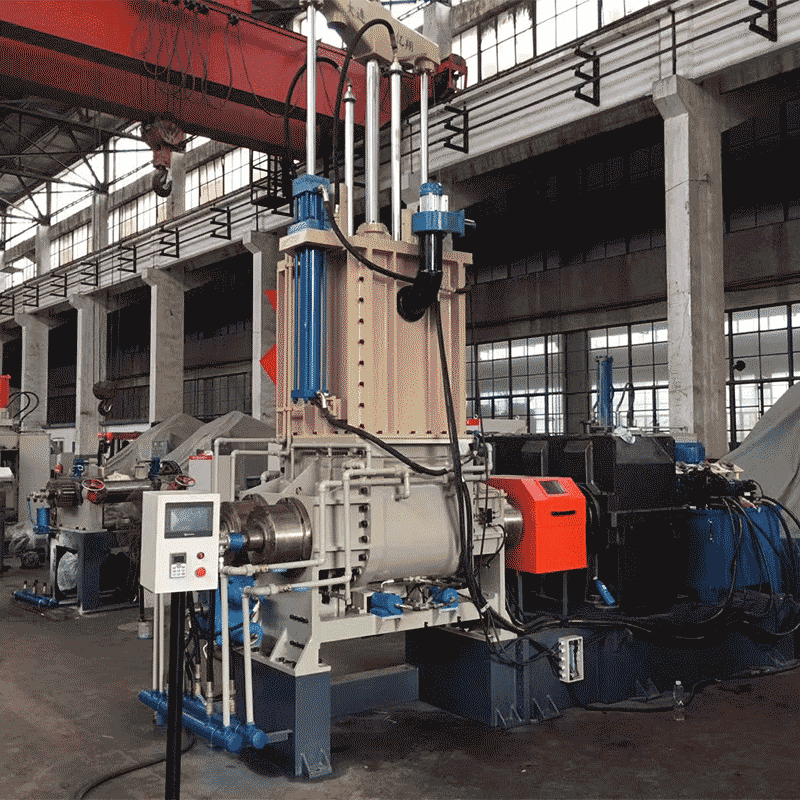

X(S)N-110 30 Гидравлический тестомес

X(S)N-110 30 Гидравлический тестомес -

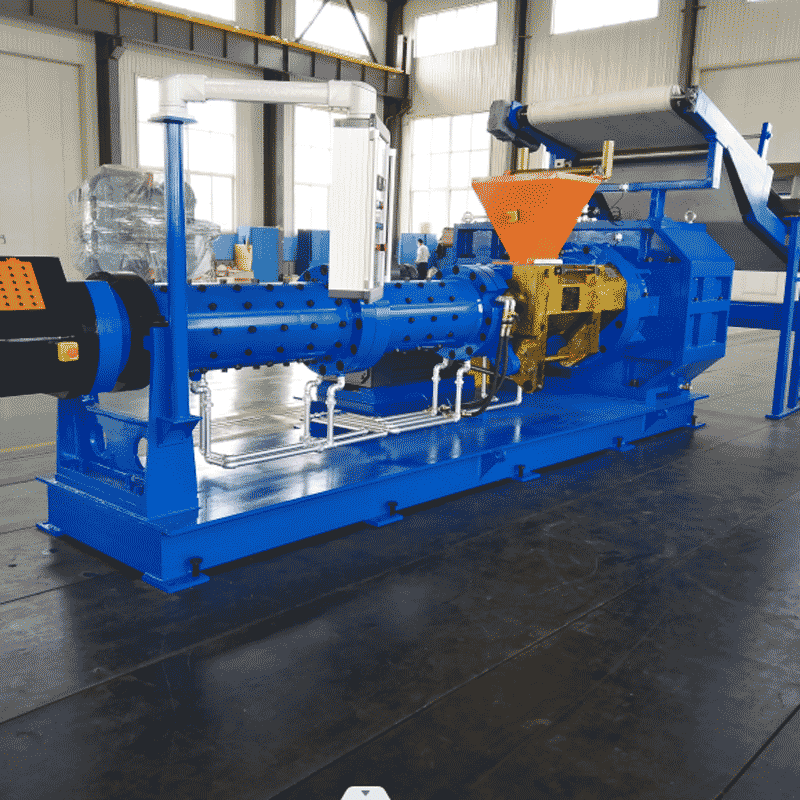

X(S) N-150×32Y Диспергирующая машина для резины и пластика

X(S) N-150×32Y Диспергирующая машина для резины и пластика -

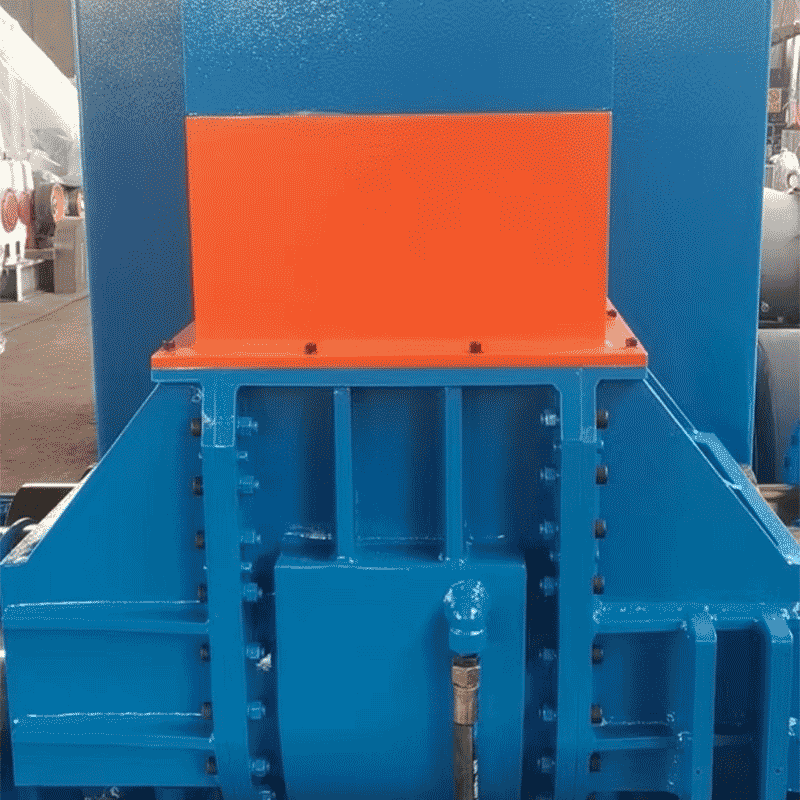

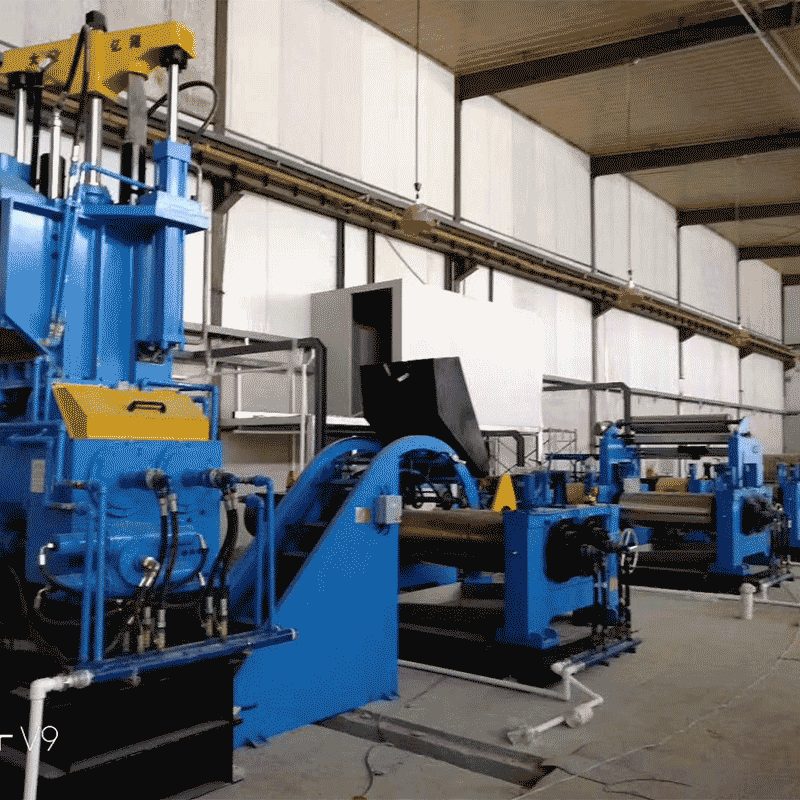

XKJ800-1500

XKJ800-1500 -

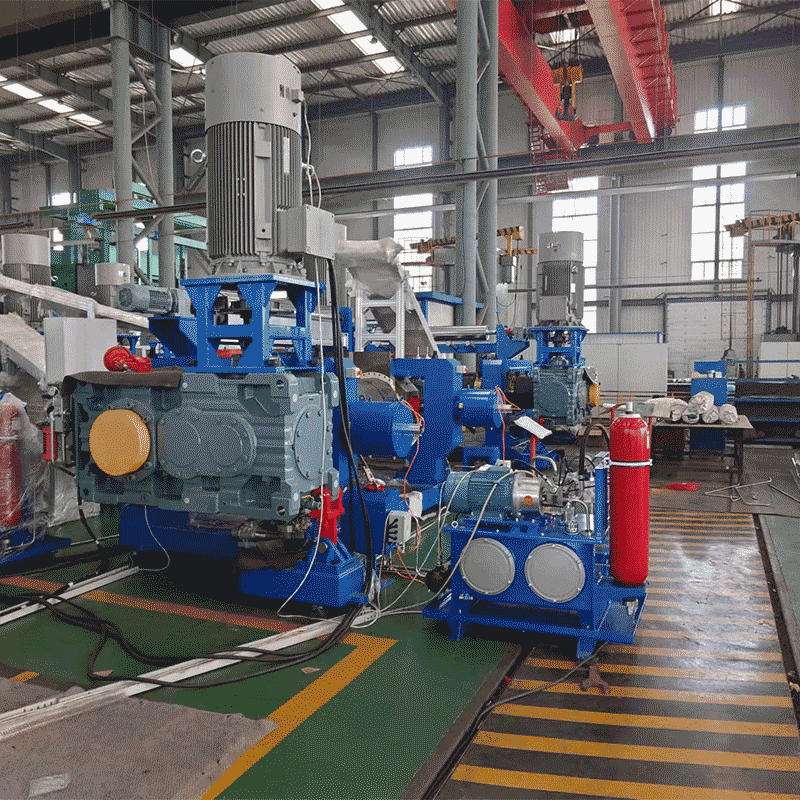

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

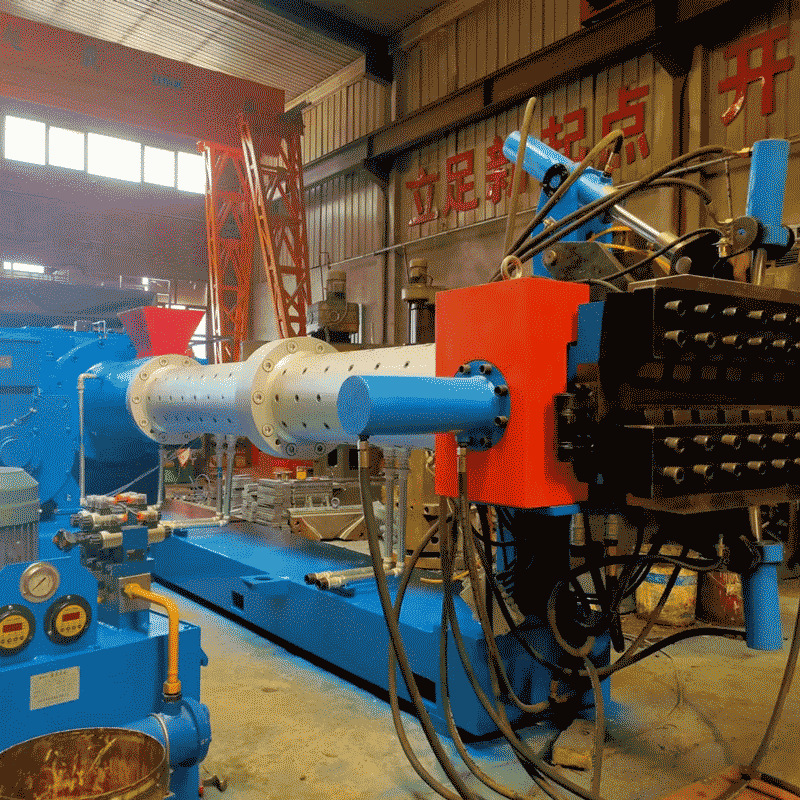

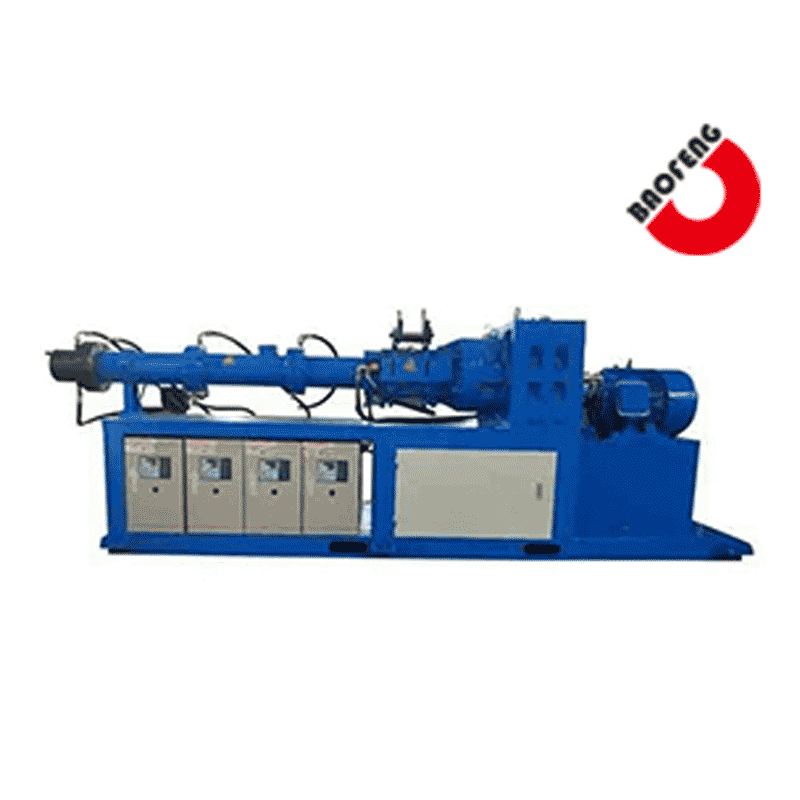

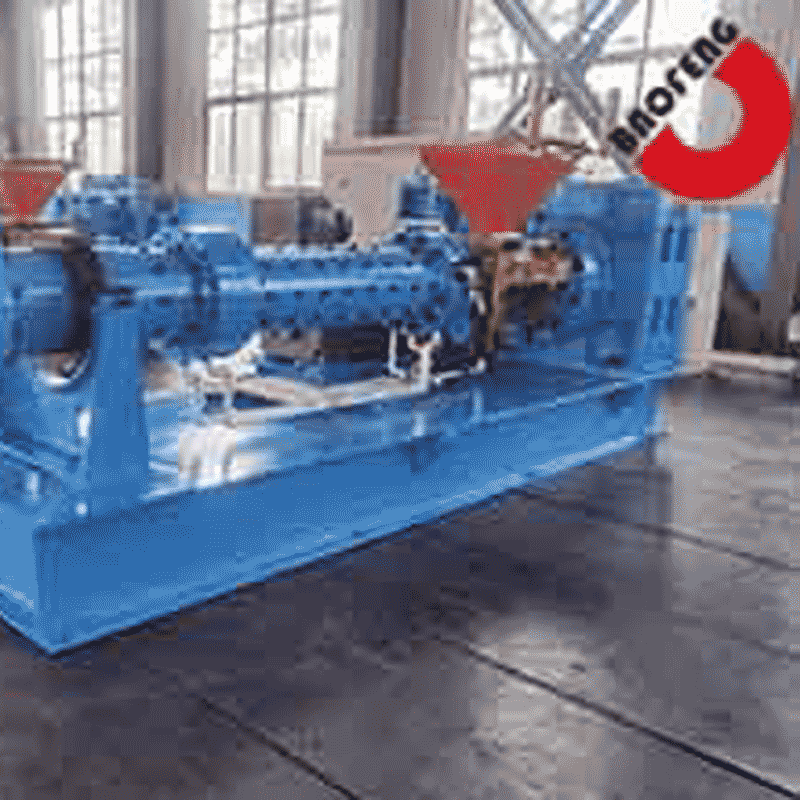

Штыревой экструдер для холодной подачи резины

Штыревой экструдер для холодной подачи резины -

Тестомесильная машина X(S)N- 3×32

Тестомесильная машина X(S)N- 3×32 -

Капельный тестомес

Капельный тестомес

Связанный поиск

Связанный поиск- Поставщики сферических роликовых подшипников

- Китайские поставщики комбинированных токарно-фрезерных станков

- Производители тестомесильных машин в Китае

- Поставщики формованных деталей

- Основные покупатели металлургических валков

- Основные покупатели восстановления и шлифования валков

- Заводы для сбора

- Поставщики резиновых каландров из Китая

- Резиновая режущая машина в Китае

- Шнековые рафинировочные машины в Китае