Завод по производству машин для замешивания резины

Резина – это неотъемлемая часть современной жизни. От шин для автомобилей до промышленного оборудования, от обуви до медицинских изделий – везде нужна резина! А чтобы получать качественную резину, нужны надежные заводы по производству машин для замешивания резины. Эта статья – ваш путеводитель в мире оборудования для резиновой промышленности. Мы расскажем о типах машин, технологиях, производителях и дадим советы по выбору, чтобы вы смогли сделать осознанный выбор для вашего бизнеса.

Типы машин для замешивания резины

Существует несколько основных типов машин для замешивания резины, каждый из которых подходит для определенных задач и объемов производства. Выбор зависит от требуемых свойств конечного продукта, типа используемой резины и планируемой производительности.

Конусные смесители

Это наиболее распространенный тип смесителей, применяемый в резиновой промышленности. Они отличаются высокой эффективностью и способностью к равномерному смешиванию компонентов. В конусном смесительном процессе резина перемещается между конусом и цилиндром, создавая интенсивное перемешивание. Различают различные виды конусных смесителей: с горизонтальным вращением конуса, с вертикальным вращением конуса, с переменным углом наклона конуса. Baofeng Roll предлагает широкий спектр конусных смесителей, адаптированных под разные нужды. Они отличаются надежностью и долговечностью.

Например, для производства высокопрочной резиновой смеси для шин часто используют конусные смесители с вертикальным вращением конуса, обеспечивающие максимальную интенсивность смешивания.

Плоские смесители

Плоские смесители – это более простой и дешевый тип оборудования по сравнению с конусными. Они также используются для замешивания резины, но менее эффективны в смешивании компонентов. Плоский смеситель состоит из плоской рабочей поверхности, на которую подается резина и другие добавки. Вращающиеся лопасти перемешивают материалы. Плоские смесители обычно применяются для производства резиновых изделий с невысокими требованиями к однородности смеси.

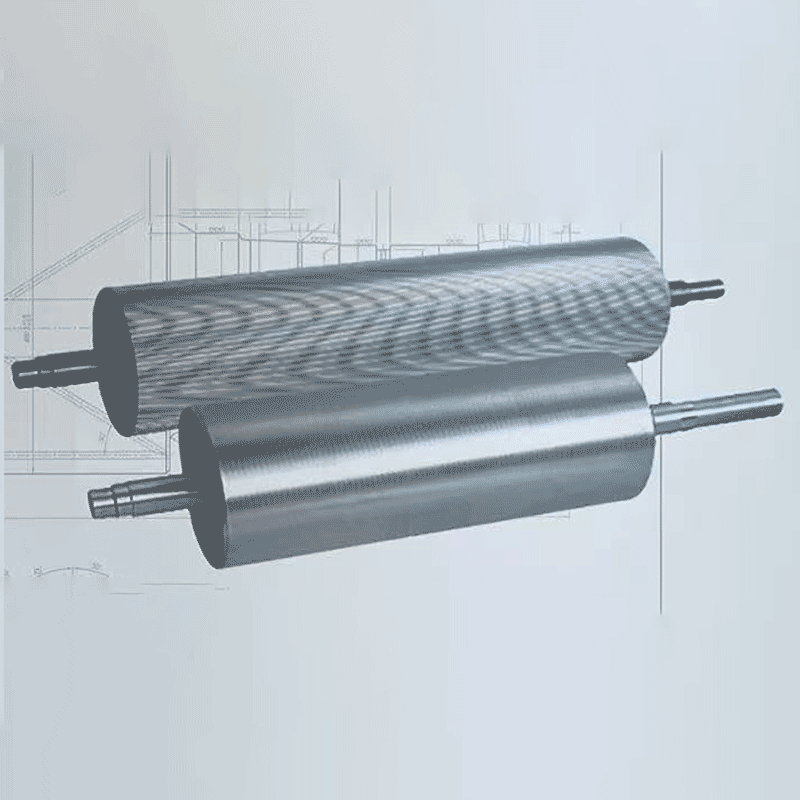

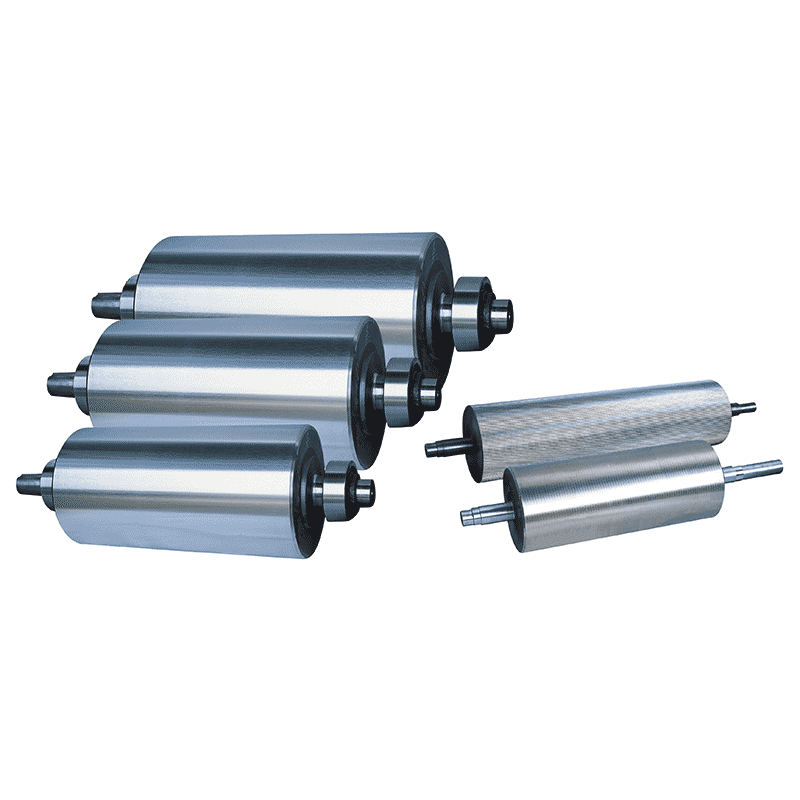

Вальцовые смесители

Вальцовые смесители используют валы для перемешивания и разглаживания резиновой смеси. Они подходят для производства резиновых изделий, требующих высокой однородности и гладкой поверхности, например, резиновых ковриков или уплотнителей. В процессе замешивания резина проходит между вращающимися валами, получая необходимую консистенцию и равномерность.

Технологии замешивания резины

Технология замешивания резины включает в себя несколько этапов, которые определяют качество конечного продукта. Основными этапами являются:

Предварительное смешивание

На этом этапе смешиваются основные компоненты резиновой смеси: каучук, наполнители, вулканизирующие агенты, ускорители и другие добавки. Предварительное смешивание необходимо для получения однородной смеси и предотвращения образования комков.

Основное смешивание

Это наиболее важный этап, на котором происходит интенсивное смешивание компонентов для достижения требуемой однородности и консистенции резиновой смеси. Используются конусные, плоские или вальцовые смесители. Продолжительность основного смешивания зависит от типа смесителя, объема производства и требуемых свойств конечного продукта.

Формование и вулканизация

После замешивания резиновая смесь формуется в нужные изделия и подвергается вулканизации – процессу, при котором резина приобретает прочность и эластичность. Вулканизация осуществляется при высокой температуре и давлении в присутствии вулканизирующего агента.

Выбор завода по производству машин для замешивания резины: на что обратить внимание

При выборе завода по производству машин для замешивания резины необходимо учитывать несколько важных факторов:

- Репутация производителя: Изучите отзывы о компании, узнайте о ее опыте работы на рынке.

- Качество оборудования: Убедитесь, что оборудование соответствует стандартам качества и имеет необходимые сертификаты.

- Технические характеристики: Выберите оборудование, соответствующее вашим производственным потребностям по производительности, объему смесителя, мощности и другим параметрам.

- Стоимость: Сравните цены у разных производителей и выберите оптимальный вариант, учитывая соотношение цены и качества.

- Гарантийное и сервисное обслуживание: Узнайте о гарантийных условиях и наличии сервисной поддержки производителя. Наличие сервисного центра рядом может значительно облегчить эксплуатацию оборудования.

Например, для небольших объемов производства подойдет плоский смеситель, в то время как для крупносерийного производства необходимо использовать конусные смесители с высокой производительностью.

Обслуживание и эксплуатация оборудования

Правильное обслуживание и эксплуатация оборудования – залог его долговечности и надежной работы. Регулярно проводите техническое обслуживание, следите за состоянием изношенных деталей и своевременно устраняйте неисправности. Обучите персонал правилам эксплуатации оборудования. Baofeng Roll предлагает услуги по техническому обслуживанию и ремонту оборудования для резиновой промышленности.

Важно помнить о безопасности при работе с резиновыми смесителями. Соблюдайте правила техники безопасности, используйте средства индивидуальной защиты и регулярно проводите инструктаж персонала.

Инновации в производстве машин для замешивания резины

Производители постоянно разрабатывают новые технологии и улучшают существующие модели оборудования. В частности, активно внедряются системы автоматизации, которые позволяют оптимизировать процесс смешивания, снизить энергопотребление и повысить качество конечного продукта. Современные смесители оснащаются датчиками, которые контролируют температуру, давление, влажность и другие параметры процесса, обеспечивая точное управление смешиванием.

Еще одним направлением инноваций является использование новых материалов для изготовления смесителей. Например, все более популярным становится использование нержавеющей стали, которая обеспечивает высокую коррозионную стойкость и долговечность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

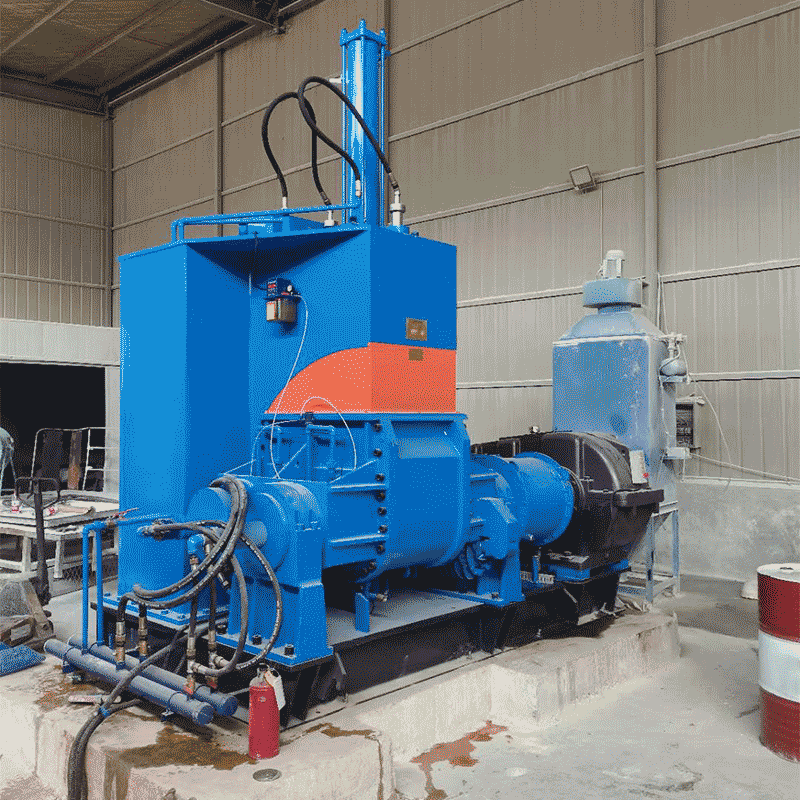

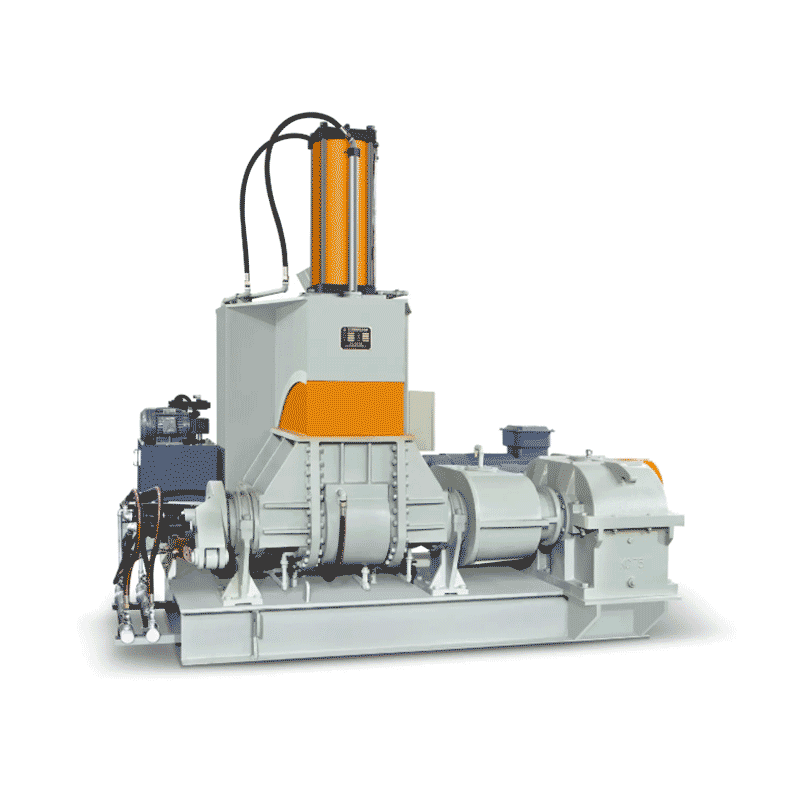

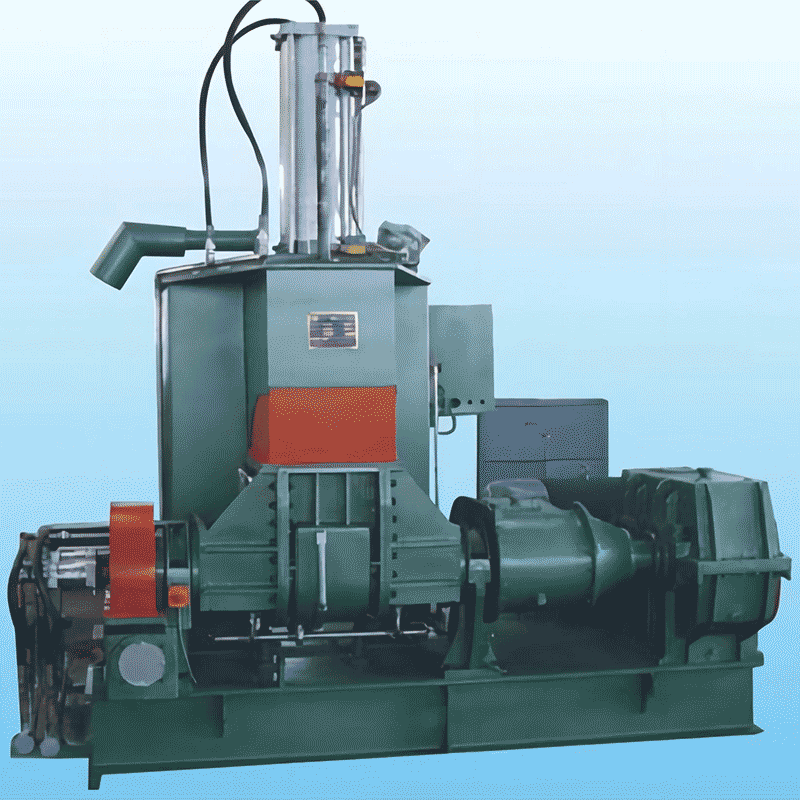

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

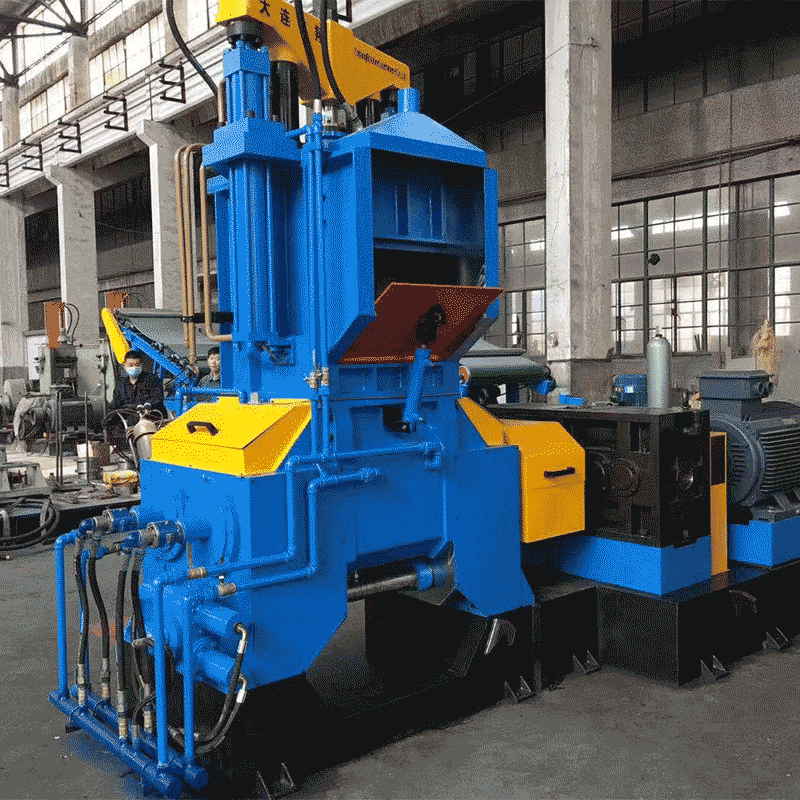

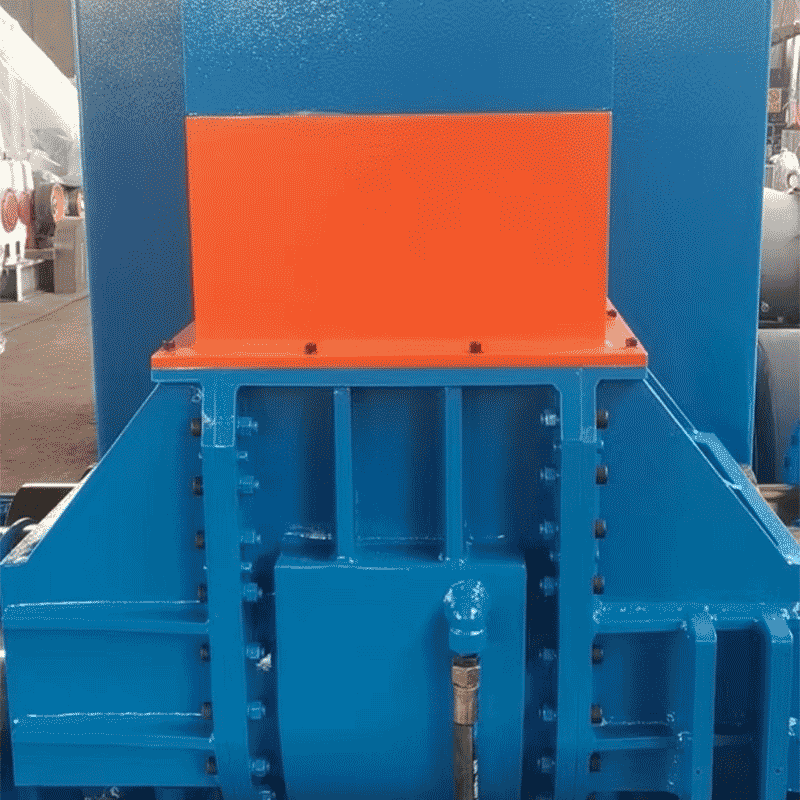

Тестомесильная машина X(S)N- 80×30

Тестомесильная машина X(S)N- 80×30 -

Тестомесильная машина

Тестомесильная машина -

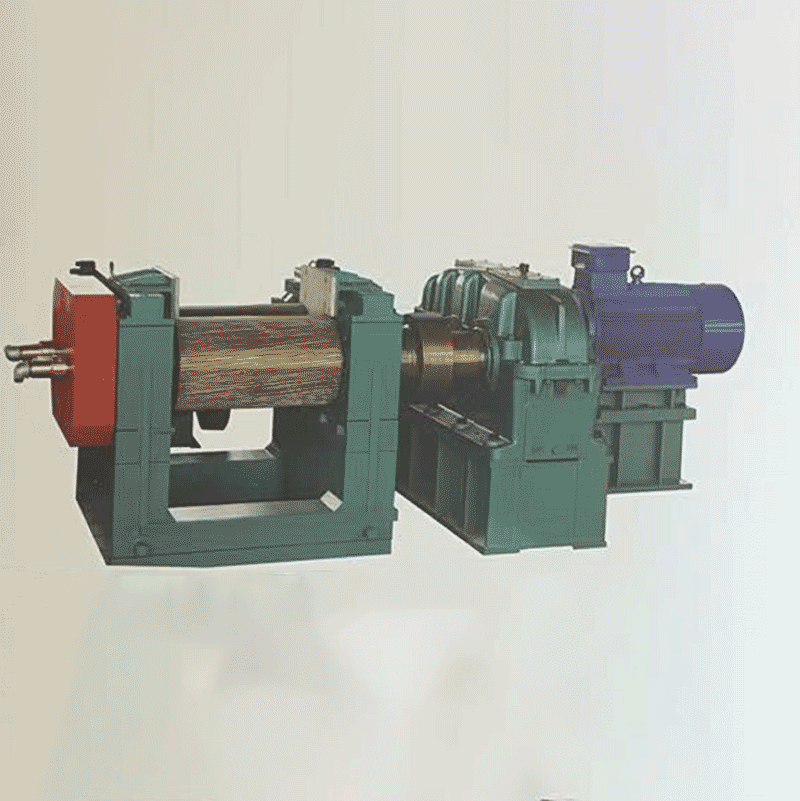

Дробильные валки

Дробильные валки -

Ролик для смазки

Ролик для смазки -

Смеситель

Смеситель -

Тестомесильная машина X(S)N-90×30

Тестомесильная машина X(S)N-90×30 -

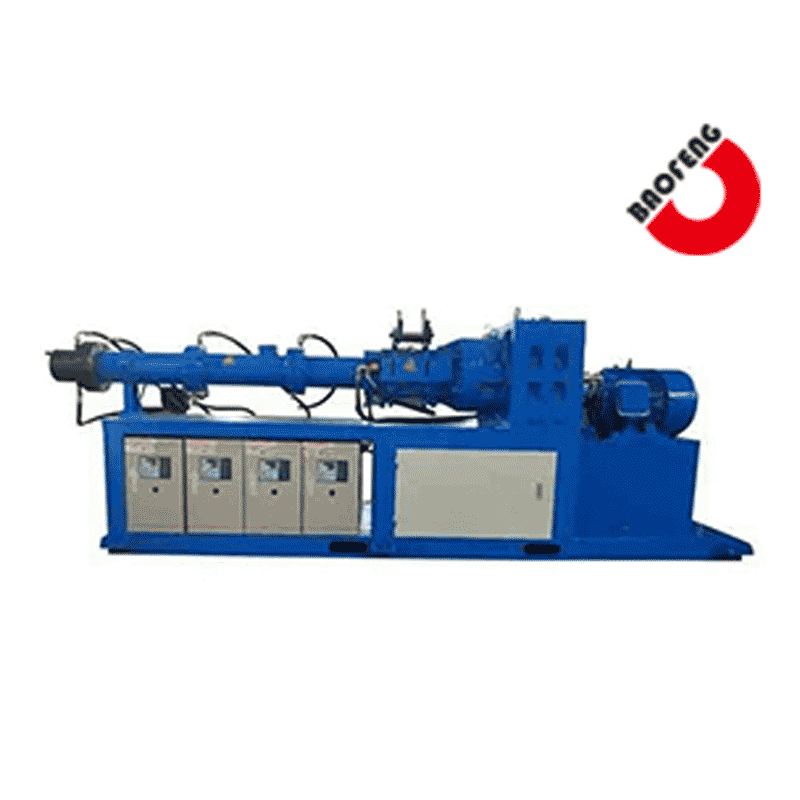

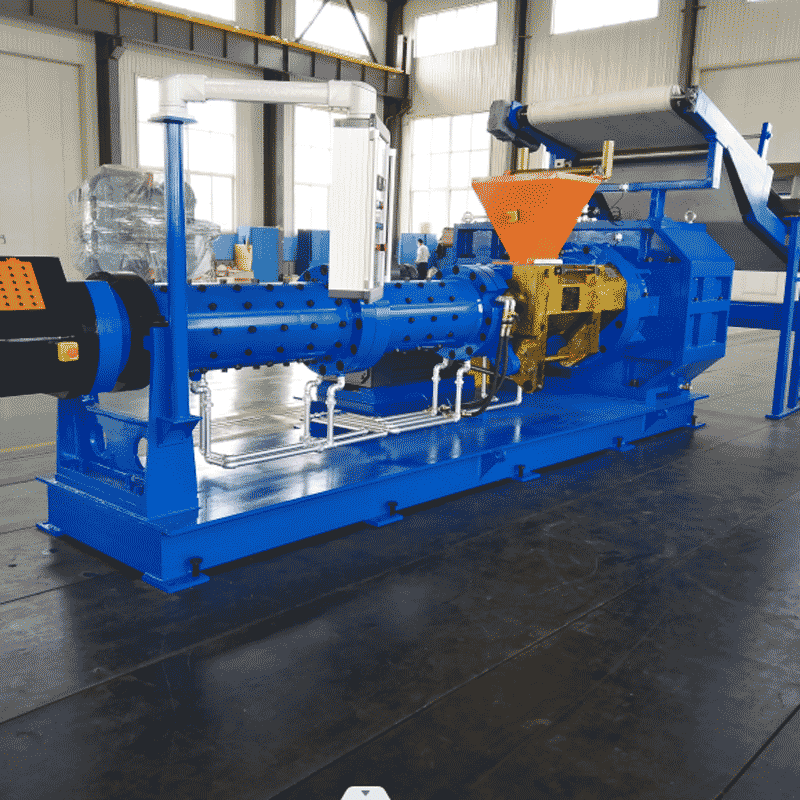

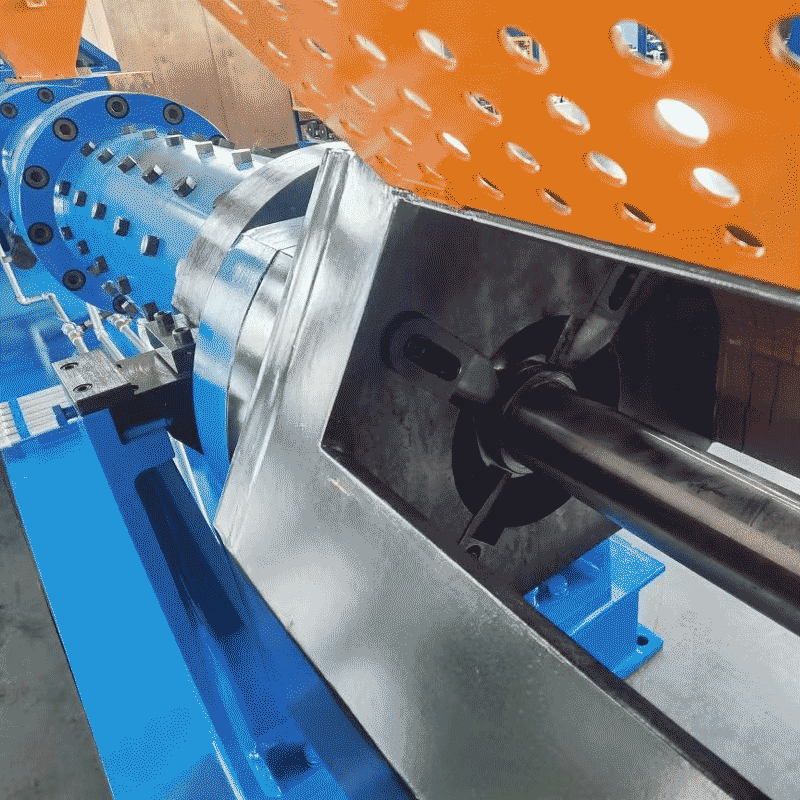

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ -

РЕЗИНОВЫЙ КРЕКЕР-ДРОБИЛКА

РЕЗИНОВЫЙ КРЕКЕР-ДРОБИЛКА -

XKJ560-660-1200

XKJ560-660-1200 -

Экструдер с холодной подачей

Экструдер с холодной подачей -

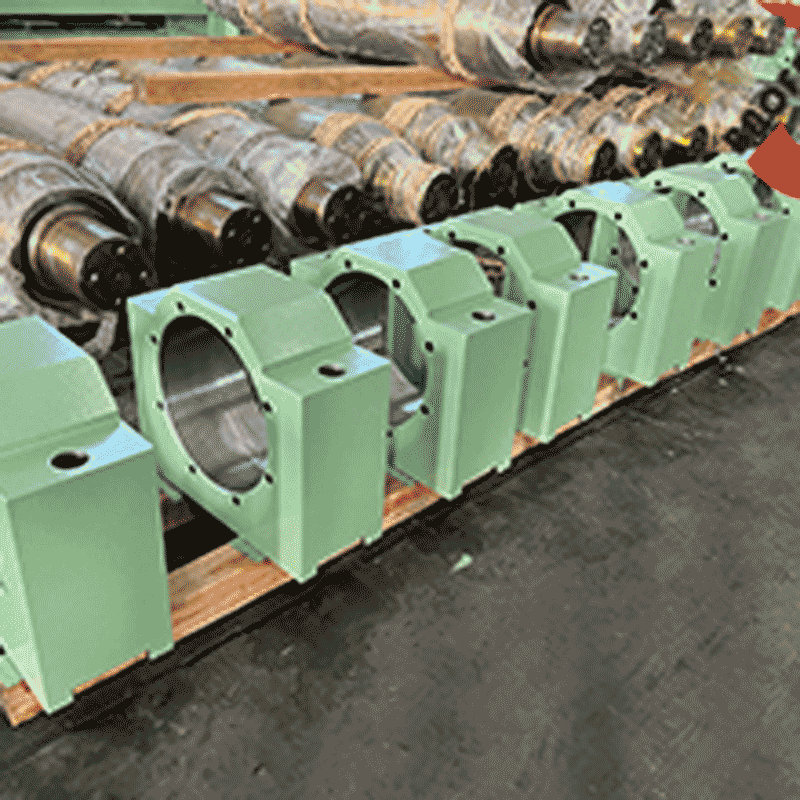

Корпус подшипника

Корпус подшипника

Связанный поиск

Связанный поиск- Дешевые ролики для бумагоделательного оборудования

- OEM конические роликовые подшипники

- Цена дробилки для резины

- Заводы по производству подшипников для машин

- Производители игольчатых подшипников

- Китайские поставщики низкотемпературной вулканизации резины

- Шлифование и восстановление валов оптом

- Оптовый резиновый каландр

- Китай центробежное литье составной валок цена

- Металлические прокатные валки в Китае