Завод по производству композитных валков центробежного литья

Выбор правильного завода по производству композитных валков центробежного литья – задача непростая, требующая понимания тонкостей технологии и специфики применения. Эти валки, представляющие собой сложный инженерный продукт, находят широкое применение в различных отраслях промышленности: от нефтегазовой и химической до деревообрабатывающей и металлургической. В этой статье мы подробно рассмотрим особенности производства, используемые материалы, технологические процессы и факторы, влияющие на выбор надежного поставщика.

Что же такое композитные валки центробежного литья и чем они отличаются от традиционных металлических? В первую очередь, это высокая износостойкость, превосходная термостойкость и низкий коэффициент трения. Это достигается за счет использования специального композитного материала, в состав которого входят полимерная матрица и наполнители (например, углеродное волокно, керамические частицы, абразивы). По сути, это оптимальное сочетание прочности металла и гибкости полимера.

Технология производства композитных валков центробежного литья: подробный обзор

Процесс изготовления композитных валков центробежного литья – это многоступенчатая процедура, включающая в себя несколько ключевых этапов: подготовку формы, приготовление композитного материала, литье, отверждение и последующую обработку.

Подготовка формы

Форма, в которой осуществляется литье, должна быть выполнена из материалов, устойчивых к высоким температурам и механическим нагрузкам. Обычно используются стальные формы с термостойким покрытием. Точность формы играет критическую роль, поскольку от нее зависит качество поверхности и геометрических размеров готового валка. Важно учитывать тепловое расширение материалов формы и композита при проектировании.

Приготовление композитного материала

Этот этап требует высокой квалификации специалистов и строгого соблюдения рецептуры. Полимерная матрица (например, эпоксидная смола, полиэфирная смола или винилэфирная смола) смешивается с наполнителями, отвердителями, ускорителями и другими добавками, которые придают композиту необходимые свойства. Соотношение компонентов, температура смешивания и время перемешивания – все это имеет огромное значение для качества конечного продукта. Неправильное приготовление композита может привести к образованию дефектов, таких как пористость, трещины и снижение прочности.

Литье

Литье композитных валков центробежного литья осуществляется под давлением в специальных литьевых машинах. Композитный материал заливается в форму, и валик подвергается центробежной обработке, которая обеспечивает равномерное распределение материала и заполнение всех полостей. Скорость вращения валика, давление и температура – все это тщательно контролируется, чтобы избежать образования пузырьков воздуха и других дефектов.

Отверждение и последующая обработка

После литья валик подвергается отверждению в специальной печи при определенной температуре и времени. В процессе отверждения полимерная матрица затвердевает, образуя прочную и устойчивую к деформациям структуру. После отверждения валик может быть подвергнут дополнительной обработке, такой как шлифовка, полировка, фрезерование и нанесение защитного покрытия. Это позволяет получить валик с заданными размерами, геометрией и поверхностными характеристиками.

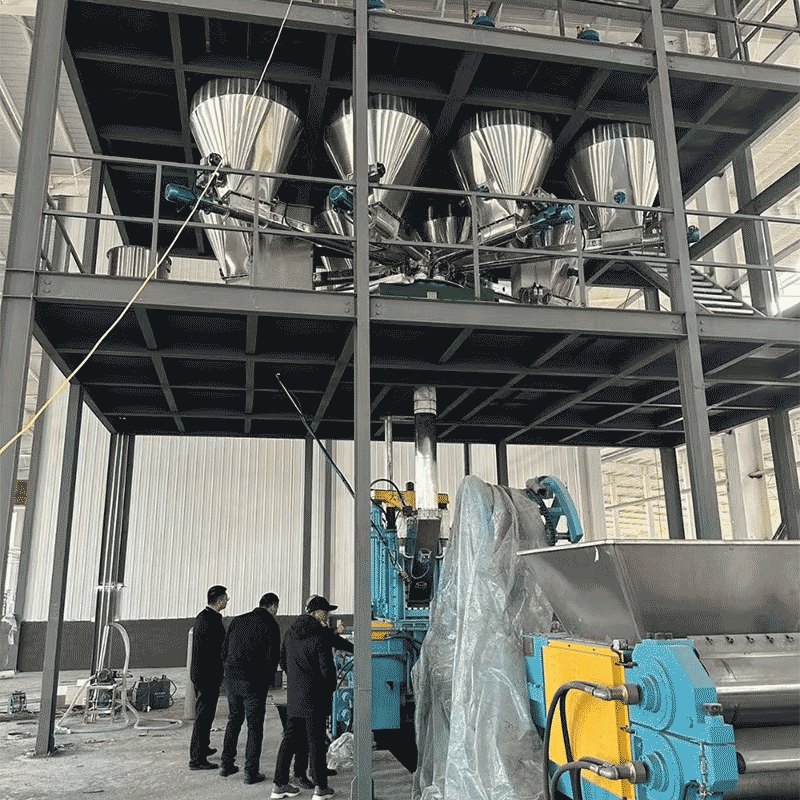

Стоит отметить, что завод по производству композитных валков центробежного литья должен иметь современное оборудование и квалифицированный персонал для обеспечения высокого качества продукции. Важно, чтобы завод мог контролировать все этапы производства, от подготовки формы до упаковки готового валика.

Материалы для производства композитных валков центробежного литья

Выбор материалов – ключевой фактор, определяющий характеристики и область применения валка. Наиболее распространенные материалы:

- Эпоксидные смолы: Обеспечивают высокую прочность, термостойкость и химическую стойкость. Используются для изготовления валков, работающих в агрессивных средах.

- Полиэфирные смолы: Более экономичный вариант, чем эпоксидные смолы. Используются для изготовления валков, работающих в менее агрессивных средах.

- Винилэфирные смолы: Обладают хорошей термостойкостью и химической стойкостью. Используются для изготовления валков, работающих при высоких температурах.

- Наполнители: Используются для повышения прочности, износостойкости и термостойкости композита. К наиболее распространенным наполнителям относятся углеродное волокно, керамические частицы, абразивы, стекловолокно.

При выборе материалов необходимо учитывать условия эксплуатации валка, такие как температура, давление, химический состав рабочей среды и износ.

Преимущества композитных валков центробежного литья перед традиционными металлическими валками

Почему все больше компаний переходят на композитные валки центробежного литья? Вот основные преимущества:

- Высокая износостойкость: Композитные валки служат значительно дольше, чем металлические, что снижает затраты на замену и обслуживание.

- Превосходная термостойкость: Композиты выдерживают высокие температуры без потери прочности и эластичности.

- Низкий коэффициент трения: Это обеспечивает плавность хода и снижает энергопотребление.

- Легкий вес: Композитные валки легче металлических, что облегчает их монтаж и демонтаж.

- Устойчивость к коррозии: Композиты не подвержены коррозии, что делает их идеальным выбором для работы в агрессивных средах.

Выбор надежного поставщика композитных валков центробежного литья: на что обратить внимание

Выбор завода по производству композитных валков центробежного литья – это ответственное решение, от которого зависит эффективность работы вашего оборудования. При выборе поставщика необходимо учитывать следующие факторы:

- Опыт и квалификация: Поставщик должен иметь большой опыт в производстве композитных валков центробежного литья и квалифицированный персонал.

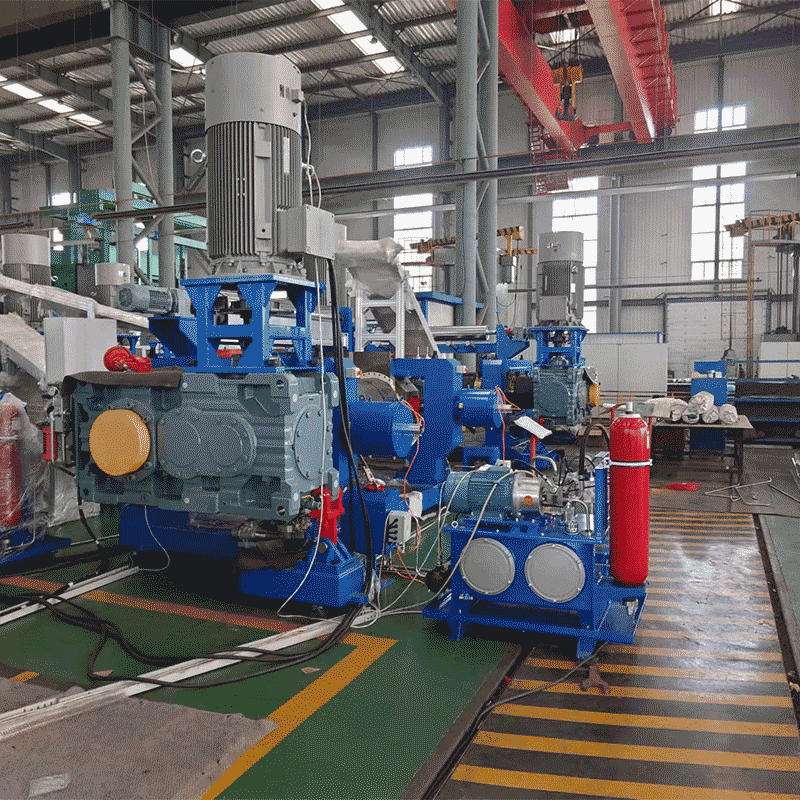

- Технологическое оснащение: Завод должен быть оснащен современным оборудованием для литья, отверждения и обработки валков.

- Контроль качества: Поставщик должен иметь систему контроля качества на всех этапах производства.

- Гарантия и сервисное обслуживание: Поставщик должен предоставлять гарантию на продукцию и сервисное обслуживание.

- Цена: Цена должна быть конкурентоспособной и соответствовать качеству продукции.

Не стоит экономить на качестве. Помните, что композитные валки центробежного литья – это инвестиция в будущее вашего бизнеса.

Рекомендуем обратиться к проверенным производителям и поставщикам, например, компаниям, специализирующимся на изготовлении композитных изделий для промышленных предприятий.

Для более подробной информации о производственных возможностях и ассортименте композитных валков, рекомендуем посетить сайт Baofengroll. На сайте вы найдете технические характеристики, каталог продукции и контактные данные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

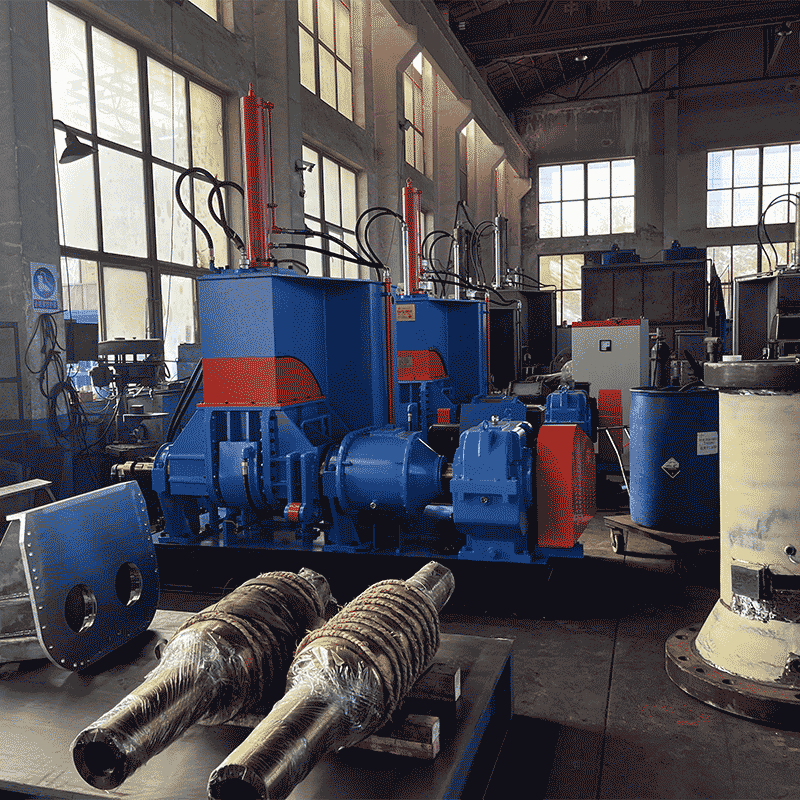

Диспергирующая машина для резины и пластика

Диспергирующая машина для резины и пластика -

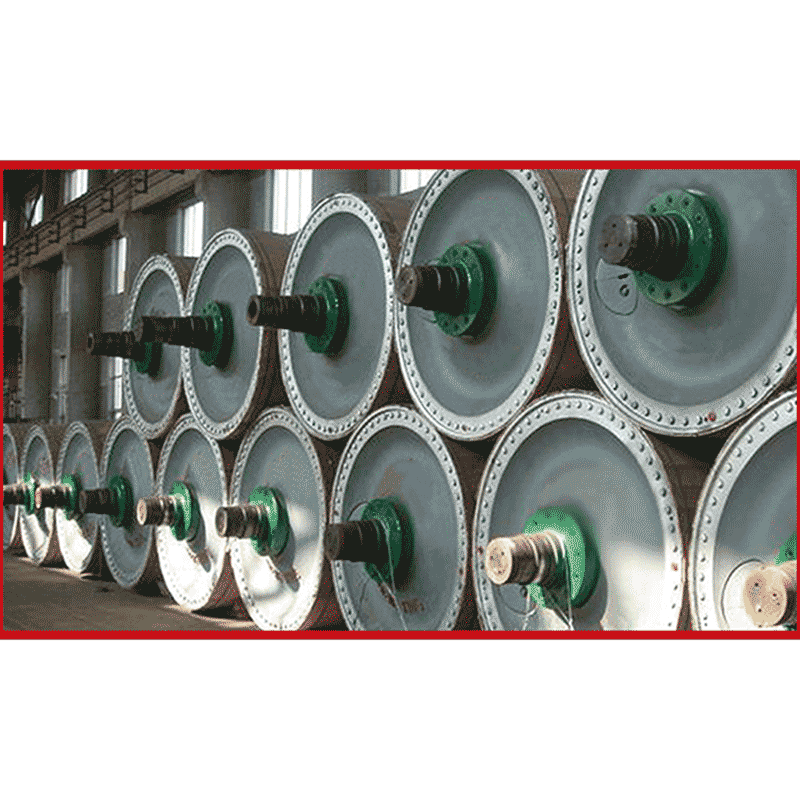

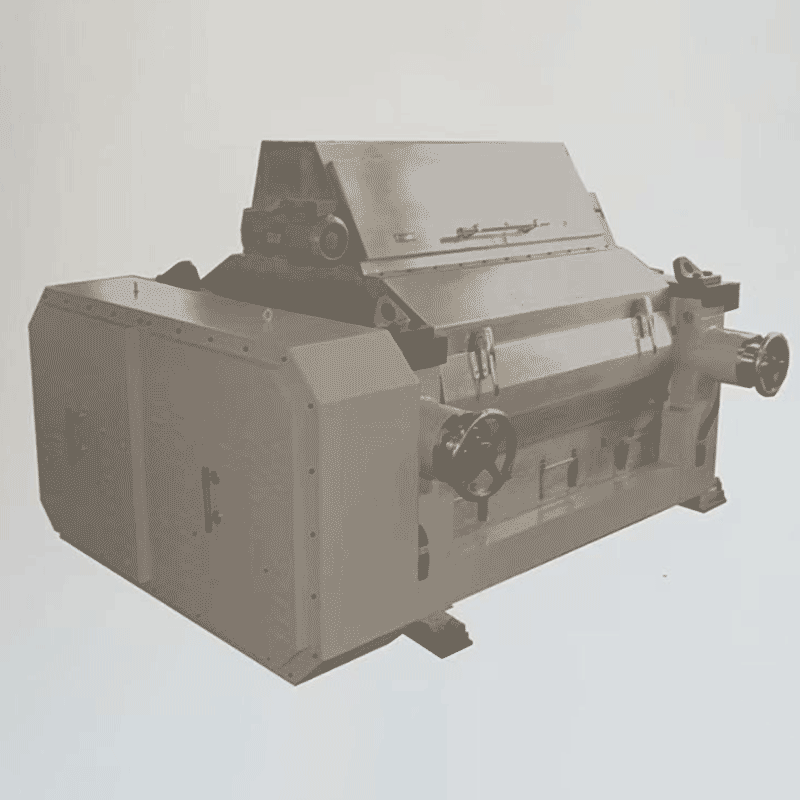

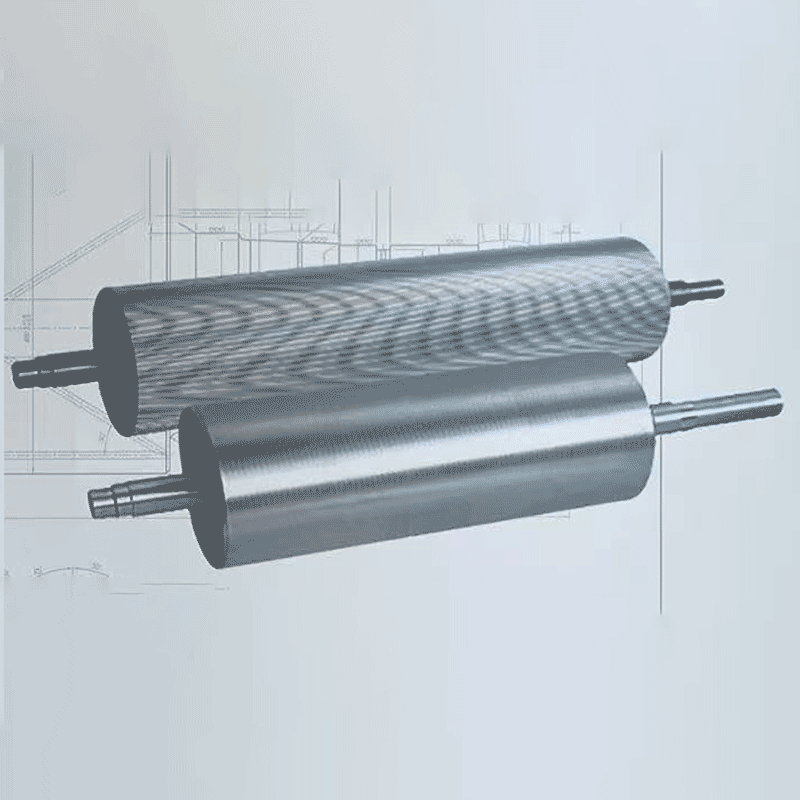

пекарский цилиндр

пекарский цилиндр -

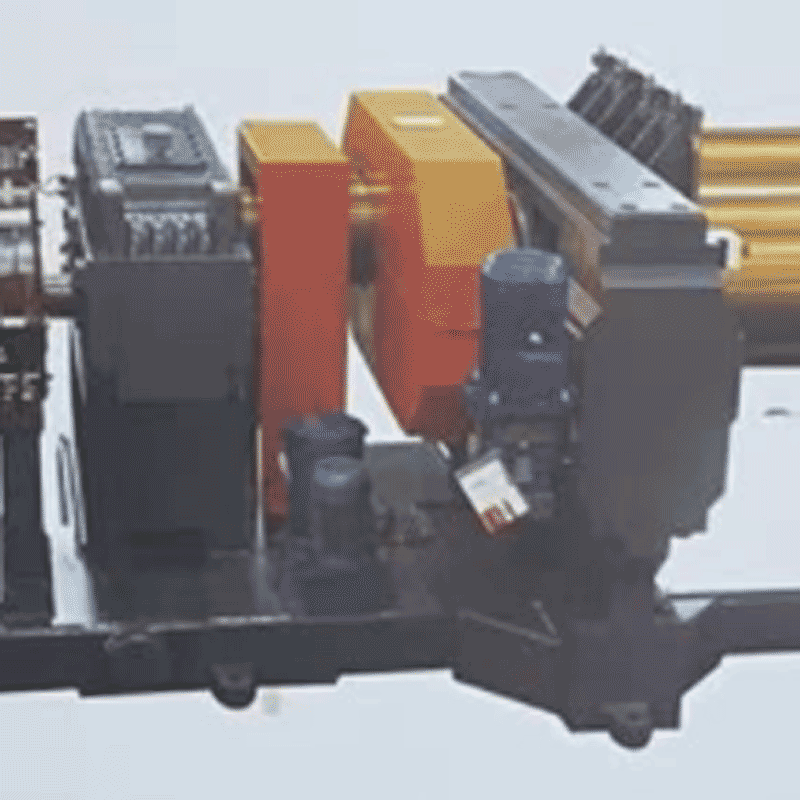

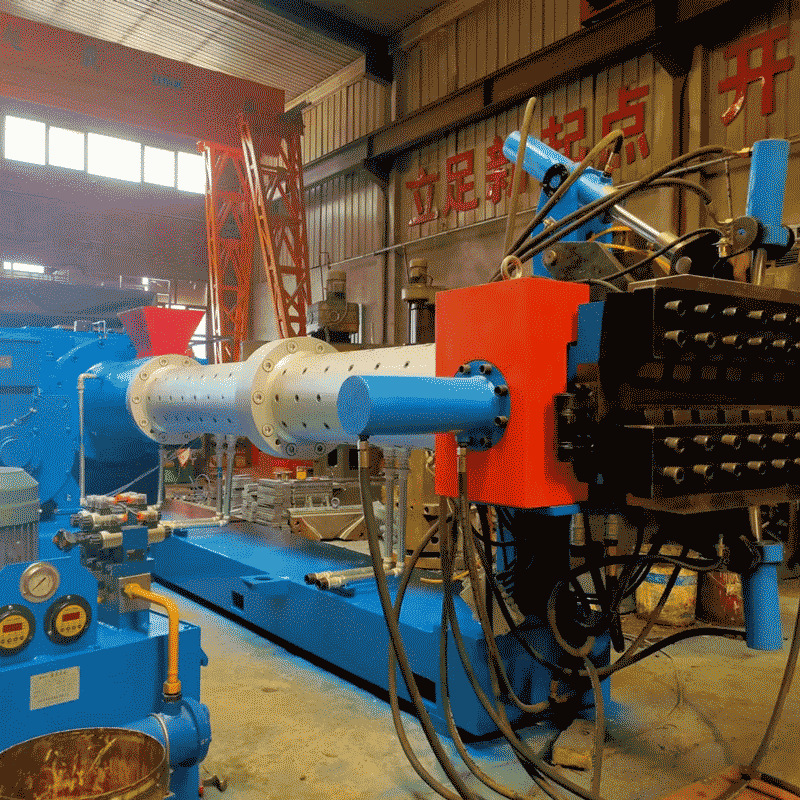

Экструдер холодной подачи штыревого типа XJD250

Экструдер холодной подачи штыревого типа XJD250 -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

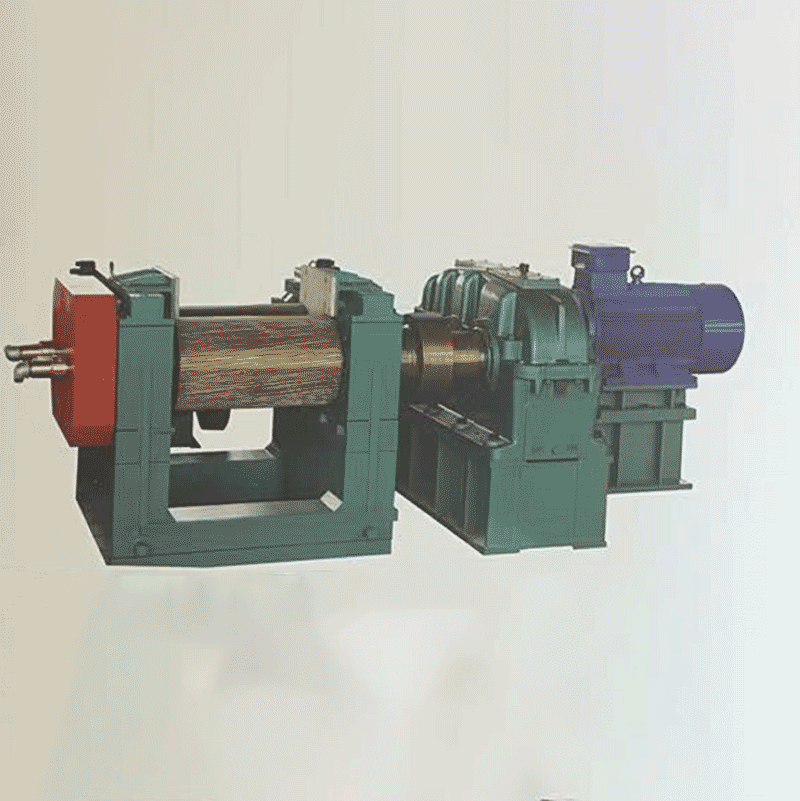

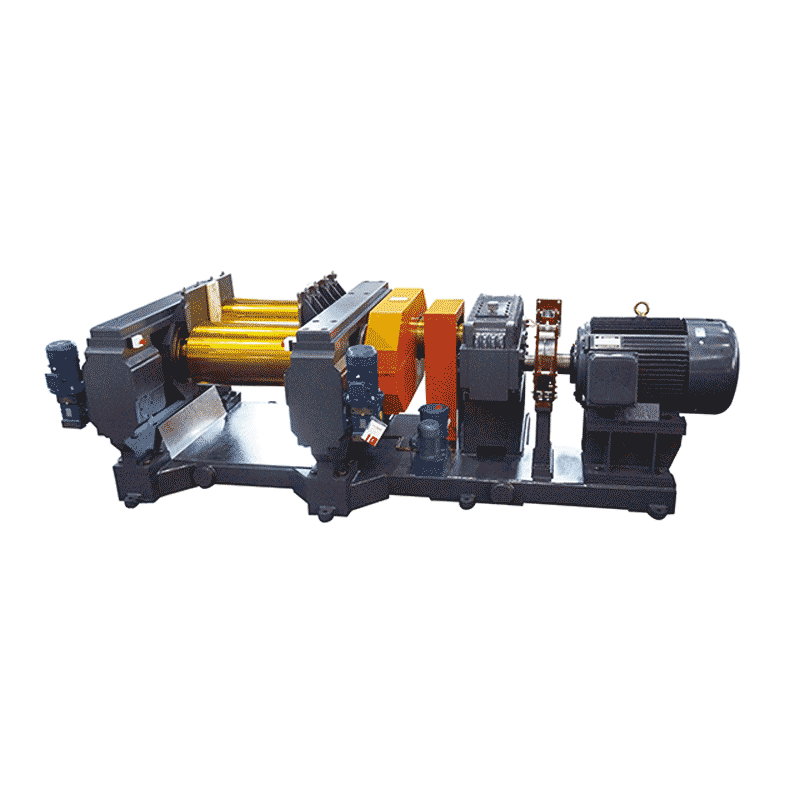

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

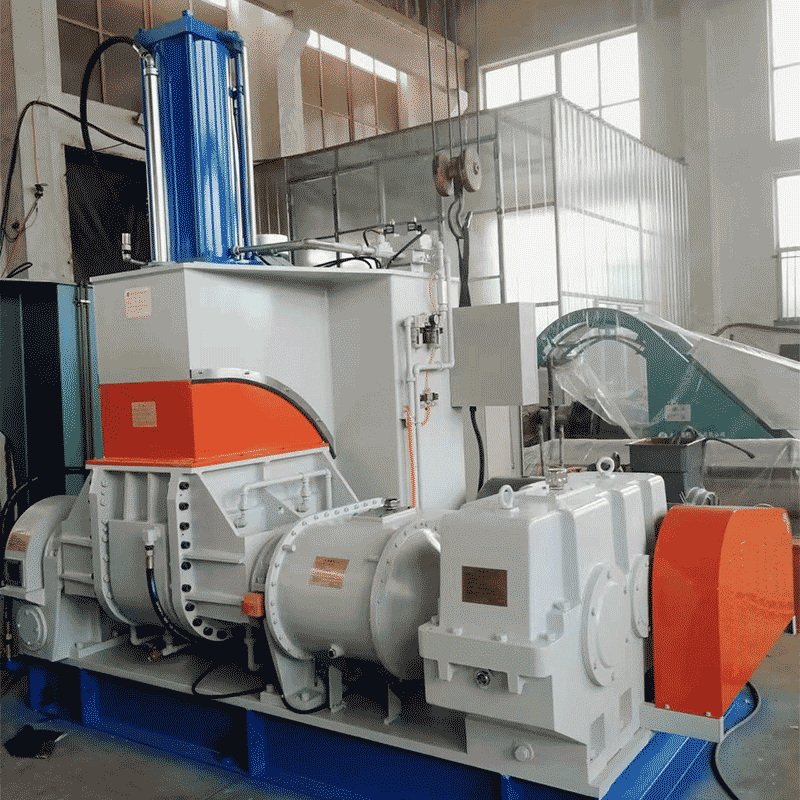

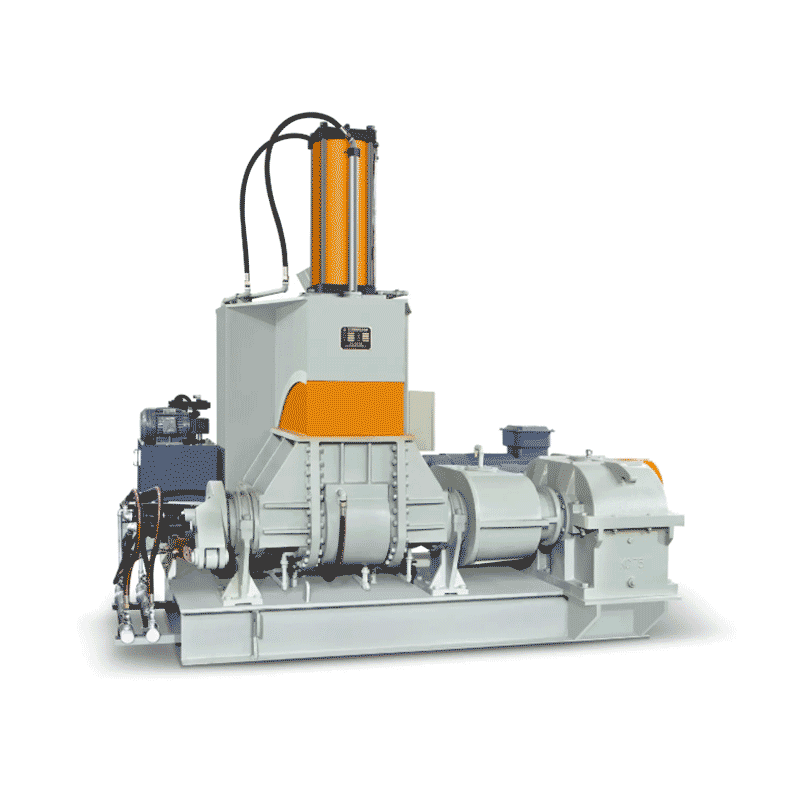

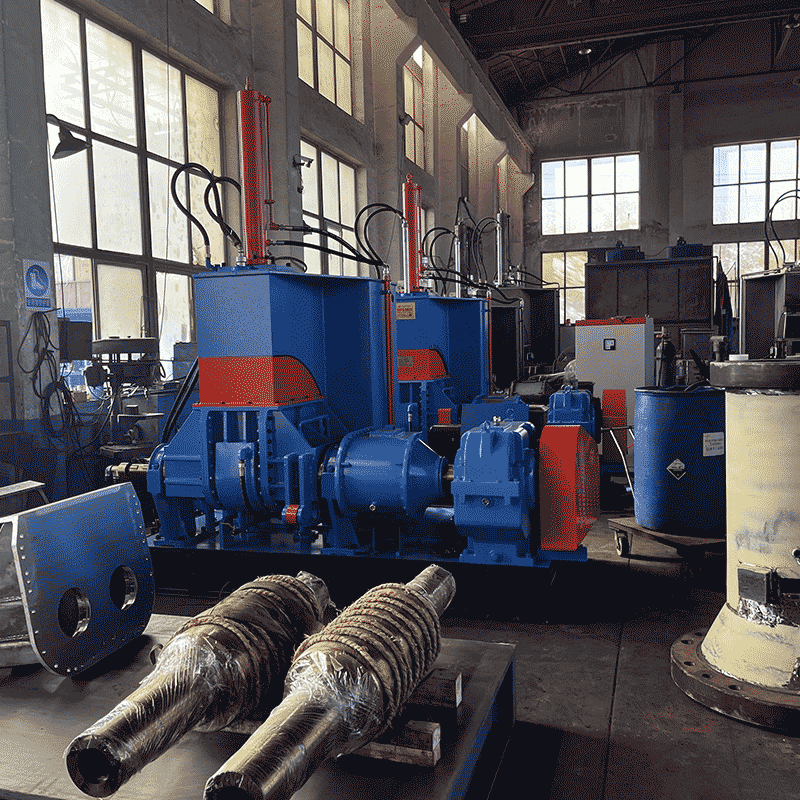

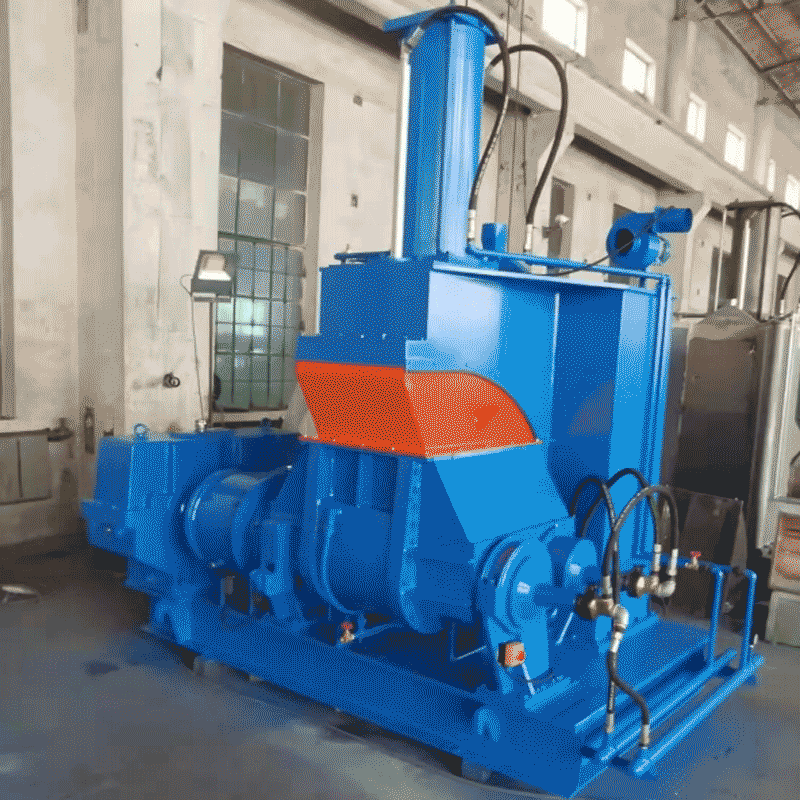

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

Дробильные валки

Дробильные валки -

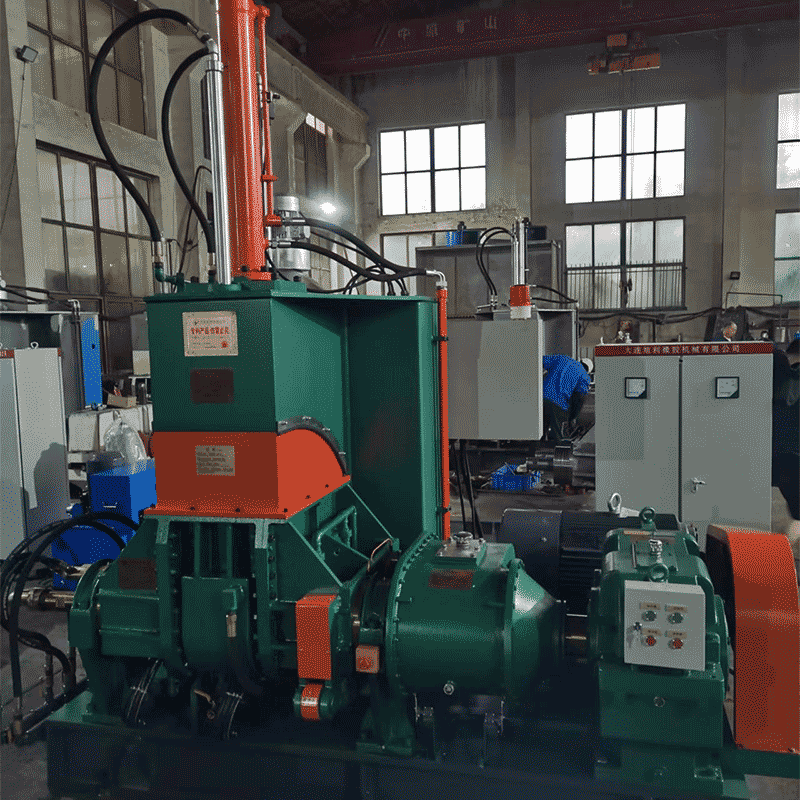

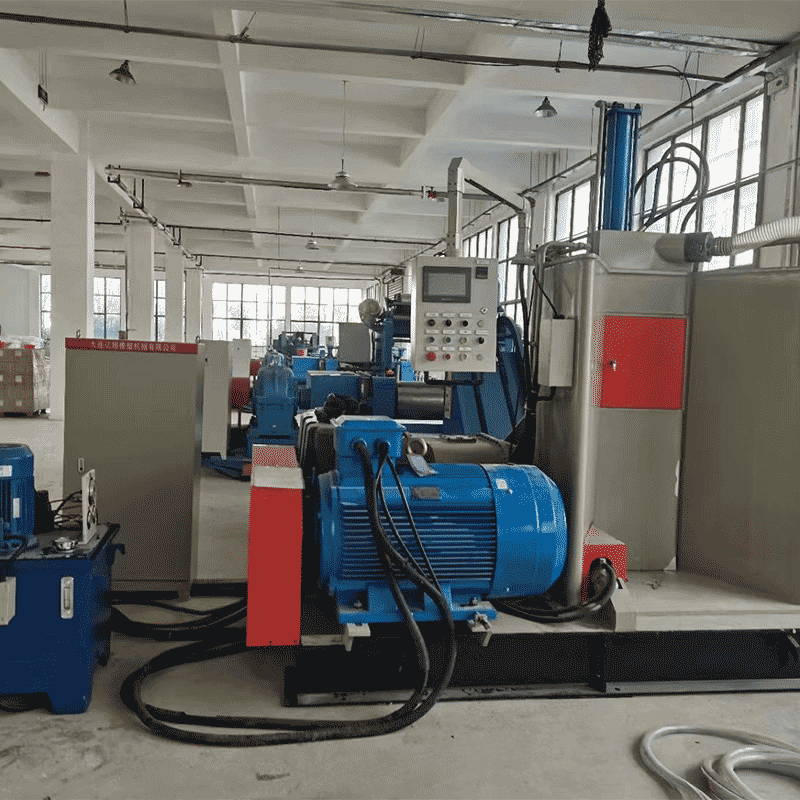

Внутренний микшер с частотной модуляцией

Внутренний микшер с частотной модуляцией -

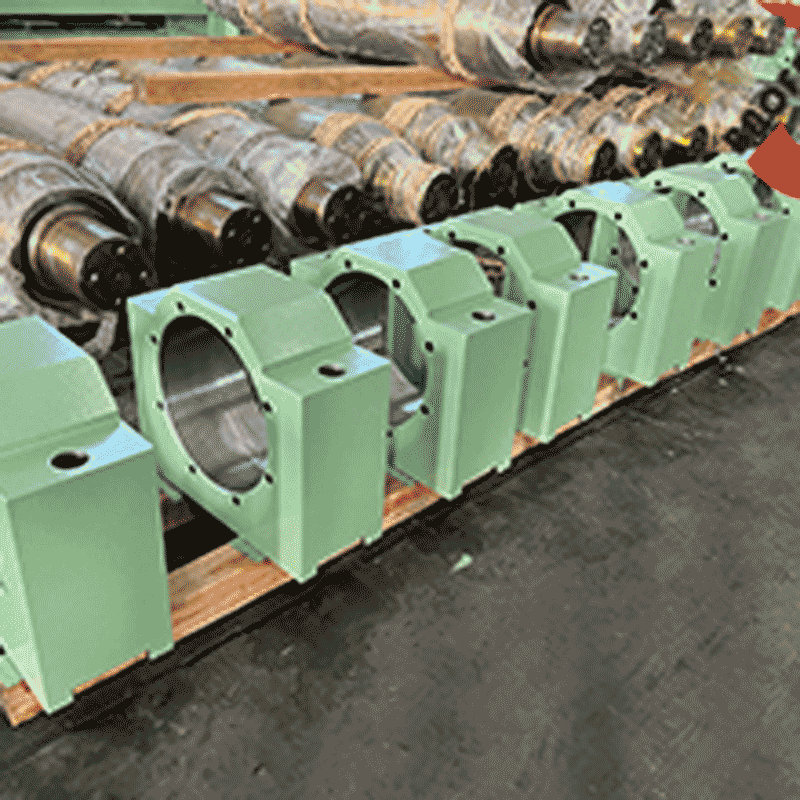

Корпус подшипника

Корпус подшипника -

Капельный тестомес

Капельный тестомес -

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L

Связанный поиск

Связанный поиск- Купить центробежный литейный композитный валок

- Поставщики сверлильных роликов из Китая

- Цена бурового ролика из Китая

- помощь

- Поставщики сушильных цилиндров из Китая

- Отличная низкотемпературная вулканизация резины

- Производители винтовых рафинировочных машин

- Цены на механическую обработку и изготовление по чертежам

- Крупнейшие покупатели подшипниковых опор

- Китайские производители низкотемпературной вулканизации резины