Дешевое производство стали

Производство стали — сложный и энергоемкий процесс. Снижение затрат на дешевое производство стали возможно за счет оптимизации технологических процессов, использования более доступного сырья, внедрения энергосберегающих технологий и повышения эффективности управления производством. Важным фактором является также выбор подходящего оборудования и его правильная эксплуатация.

Факторы, влияющие на стоимость производства стали

Стоимость дешевого производства стали складывается из нескольких ключевых факторов:

- Стоимость сырья: Железная руда, уголь, лом черных металлов – основные компоненты, цена которых значительно влияет на конечную стоимость стали.

- Энергозатраты: Производство стали – энергоемкий процесс, поэтому стоимость электроэнергии и других энергоносителей играет важную роль.

- Транспортные расходы: Доставка сырья и готовой продукции может существенно увеличить затраты.

- Трудовые ресурсы: Заработная плата персонала – важная составляющая производственных затрат.

- Амортизация оборудования: Содержание и обновление оборудования требует значительных инвестиций.

- Экологические сборы: Соблюдение экологических норм и утилизация отходов также влияют на стоимость.

Методы снижения затрат на производство стали

Существует множество способов снизить затраты на дешевое производство стали, которые можно разделить на несколько категорий:

Оптимизация сырьевой базы

Использование более дешевого, но качественного сырья – один из способов снижения затрат:

- Лом черных металлов: Замена части железной руды ломом позволяет снизить затраты, особенно при использовании современных технологий переработки.

- Альтернативные источники сырья: Исследование и использование альтернативных источников железа и углерода.

- Совершенствование логистики: Оптимизация транспортных маршрутов и условий хранения сырья для снижения потерь и затрат.

Внедрение энергосберегающих технологий

Снижение энергопотребления – важный шаг к удешевлению производства:

- Рекуперация тепла: Использование тепла отходящих газов для предварительного нагрева сырья или производства электроэнергии.

- Современные печи: Использование современных электродуговых и кислородно-конвертерных печей с более высокой энергоэффективностью.

- Оптимизация режимов работы оборудования: Тщательная настройка и контроль работы оборудования для минимизации энергопотерь.

- Энергоаудит: Регулярный энергоаудит производства для выявления и устранения неэффективных процессов.

Повышение эффективности управления производством

Оптимизация управления производственными процессами также способствует снижению затрат:

- Автоматизация производства: Внедрение автоматизированных систем управления и контроля для повышения точности и скорости процессов.

- Управление запасами: Оптимизация запасов сырья и готовой продукции для снижения затрат на хранение и логистику.

- Повышение квалификации персонала: Обучение персонала современным технологиям и методам управления производством.

- Внедрение системы бережливого производства: Использование принципов Lean Manufacturing для устранения потерь и повышения эффективности.

Выбор и эксплуатация оборудования

Правильный выбор и эксплуатация оборудования – залог долгосрочной эффективности:

- Выбор оборудования с учетом энергоэффективности: При выборе оборудования необходимо учитывать его энергоэффективность и эксплуатационные характеристики.

- Регулярное техническое обслуживание: Своевременное техническое обслуживание и ремонт оборудования для предотвращения поломок и снижения простоев.

- Модернизация оборудования: Постепенная модернизация устаревшего оборудования для повышения его эффективности и снижения затрат.

Примеры снижения затрат на производстве стали

Рассмотрим несколько примеров успешного снижения затрат на дешевое производство стали:

- Использование лома черных металлов: Многие сталелитейные предприятия активно используют лом черных металлов в качестве основного сырья, что позволяет значительно снизить затраты на производство.

- Внедрение технологии непрерывной разливки стали: Данная технология позволяет снизить потери металла и повысить качество готовой продукции.

- Рекуперация тепла отходящих газов: Многие предприятия используют системы рекуперации тепла для нагрева воды или производства электроэнергии, что снижает энергозатраты.

Таблица сравнения затрат при различных технологиях производства стали

| Технология | Затраты на сырье (усл. ед.) | Энергозатраты (усл. ед.) | Общие затраты (усл. ед.) |

|---|---|---|---|

| Доменное производство | 100 | 80 | 200 |

| Электродуговая печь (100% лом) | 60 | 100 | 180 |

| Кислородно-конвертерный процесс | 80 | 70 | 170 |

Данные приведены для примера и могут отличаться в зависимости от конкретных условий производства.

Заключение

Снижение затрат на дешевое производство стали – сложная задача, требующая комплексного подхода. Оптимизация сырьевой базы, внедрение энергосберегающих технологий, повышение эффективности управления производством и правильный выбор оборудования – ключевые факторы, которые позволяют снизить себестоимость стали и повысить конкурентоспособность предприятия. Не забывайте, что одним из важных партнеров в обеспечении качественной продукции является компания Baofengroll, предлагающая широкий спектр оборудования для металлургической промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

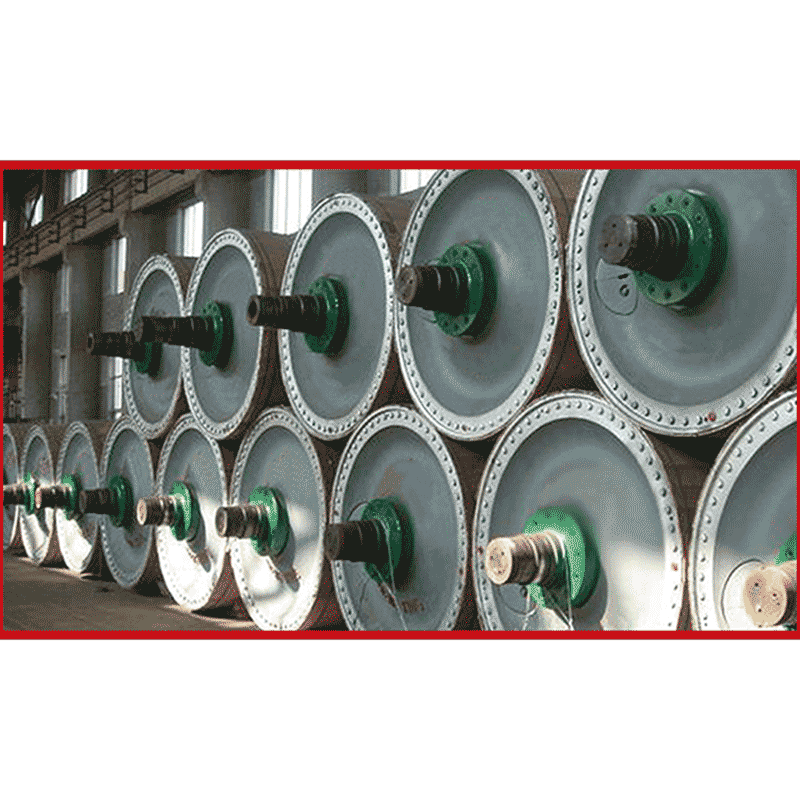

Рулон с сердечником

Рулон с сердечником -

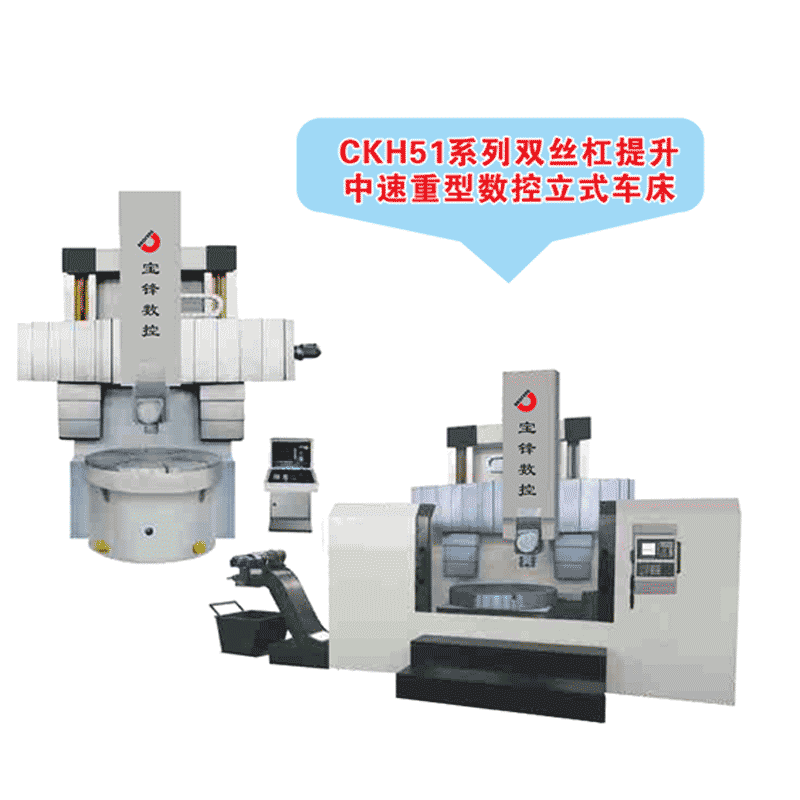

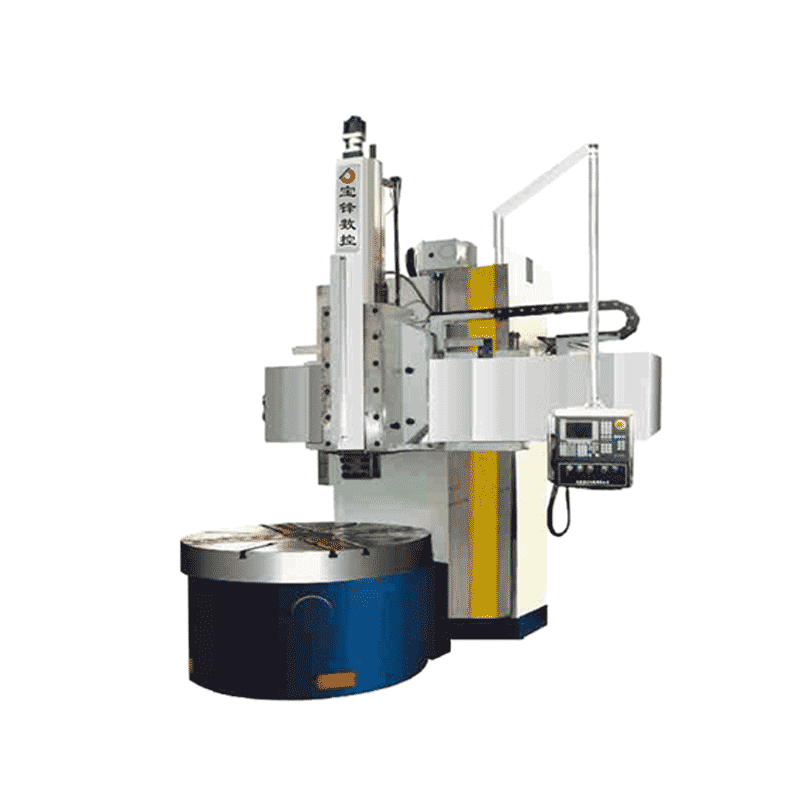

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ -

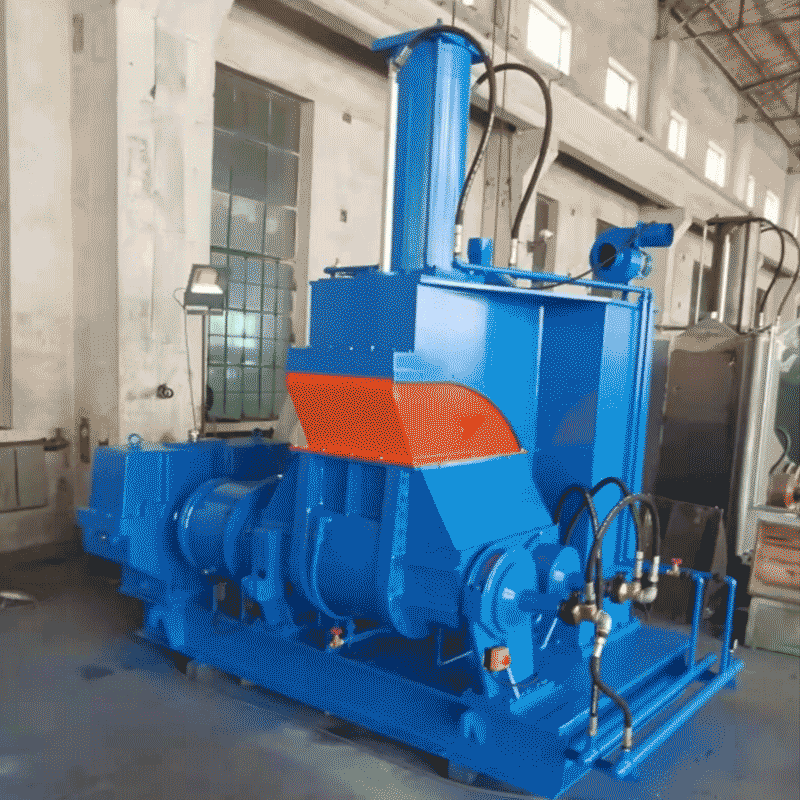

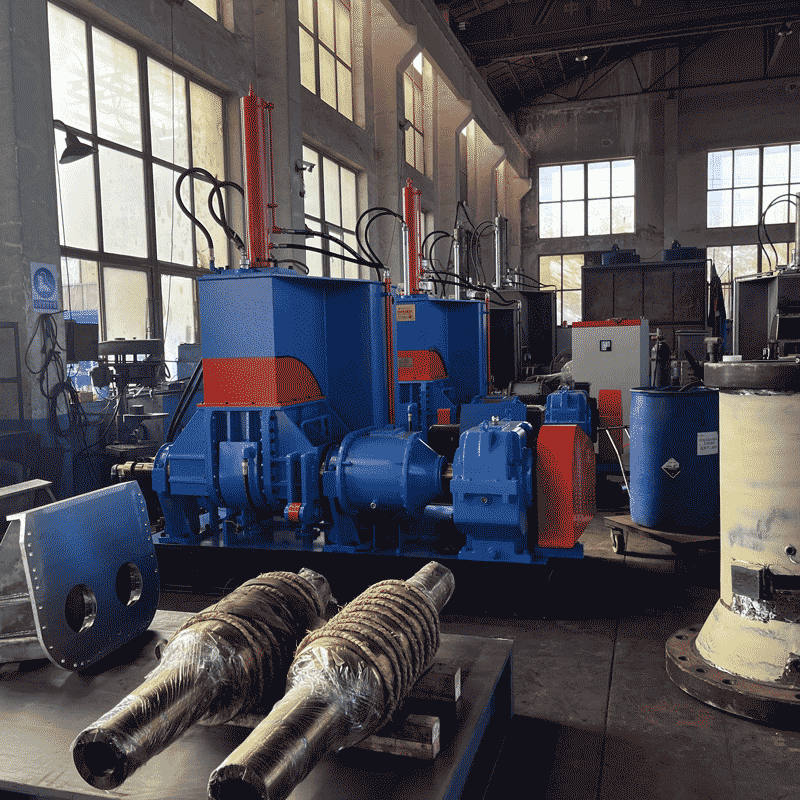

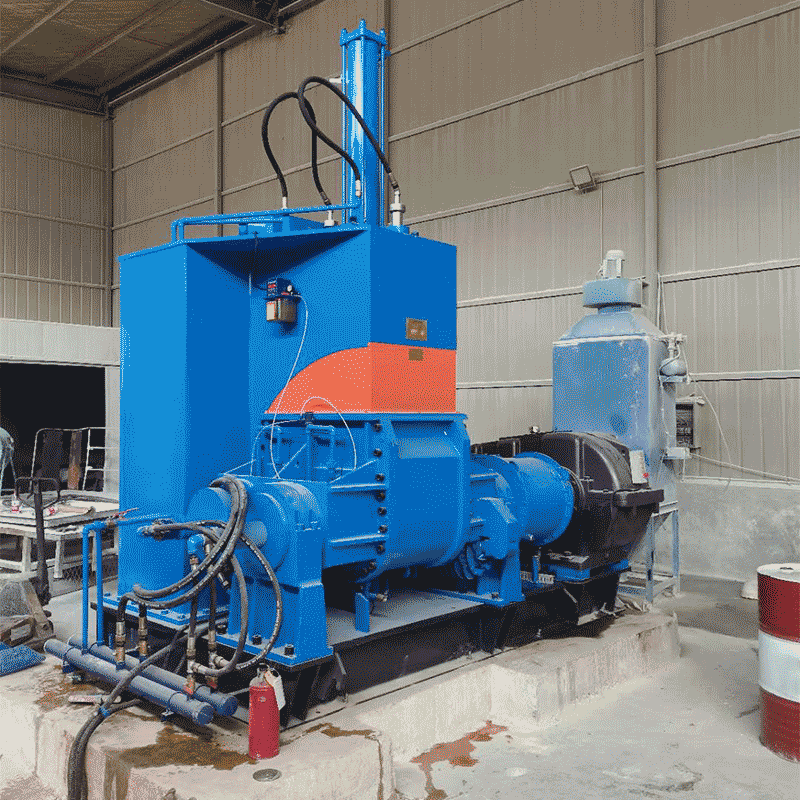

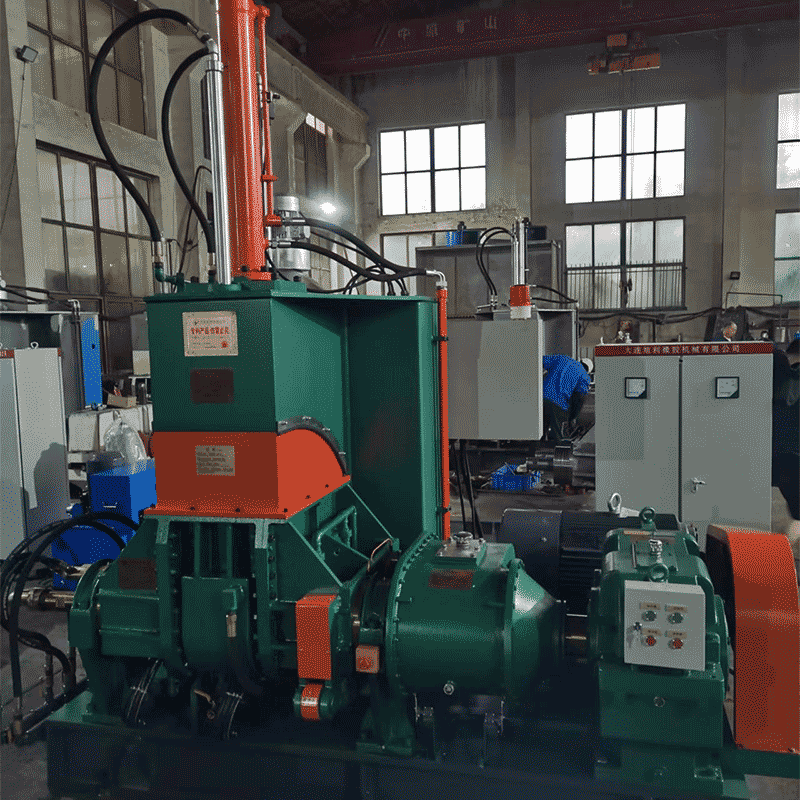

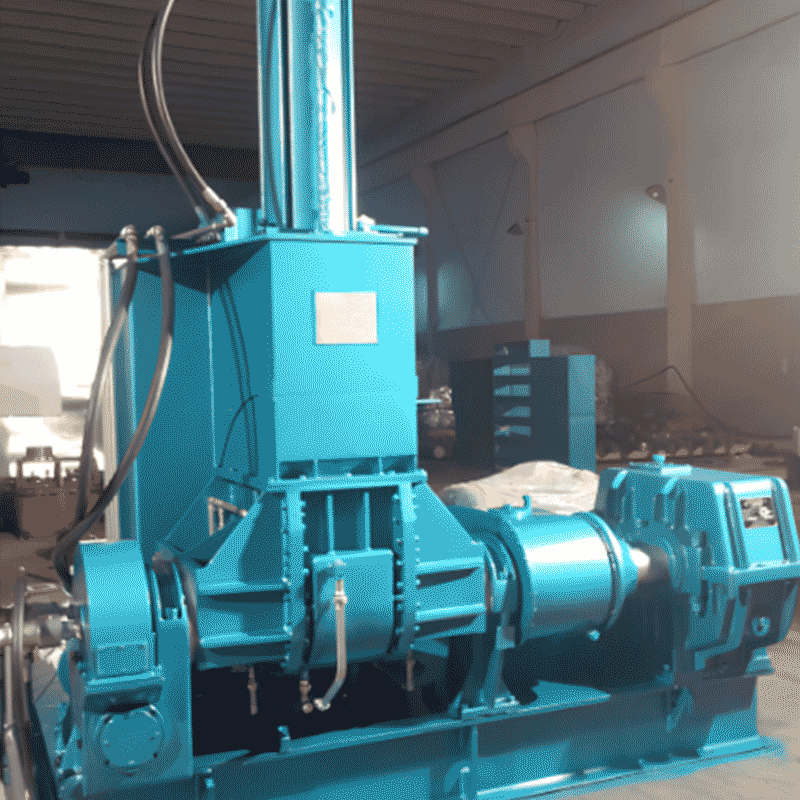

Миксер 75л

Миксер 75л -

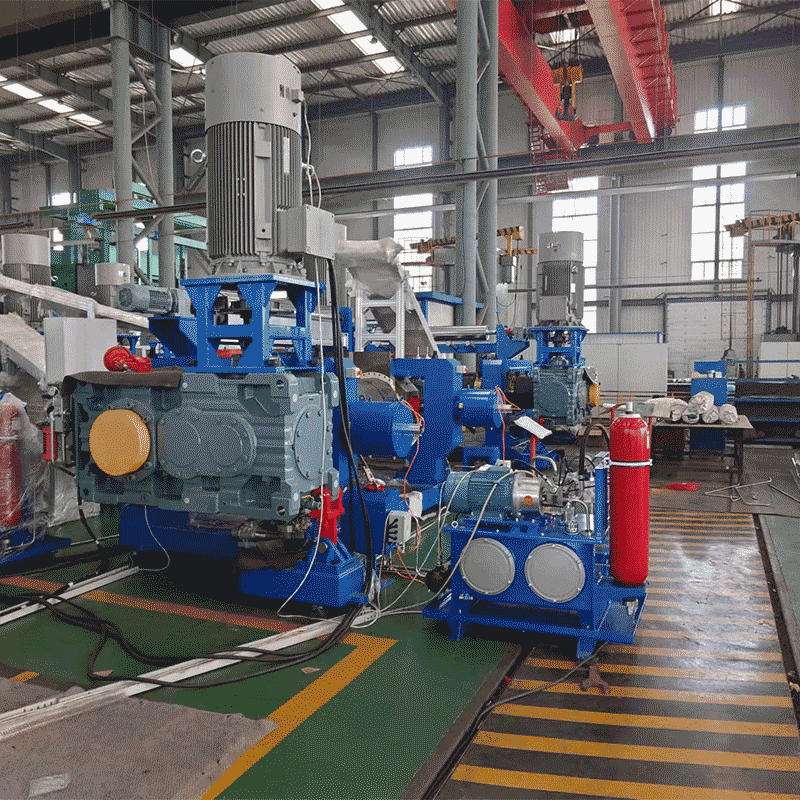

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

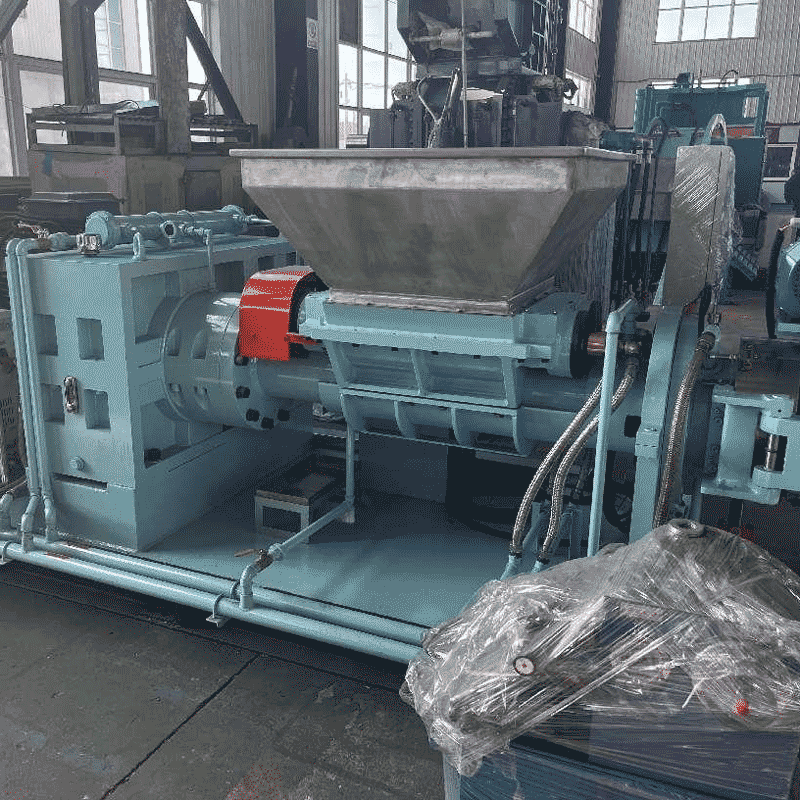

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

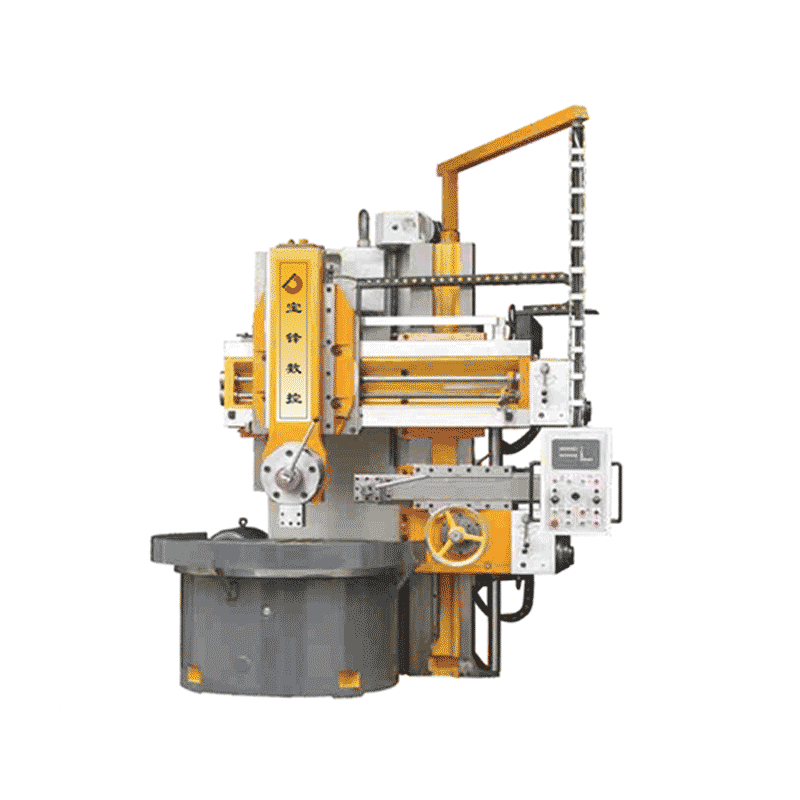

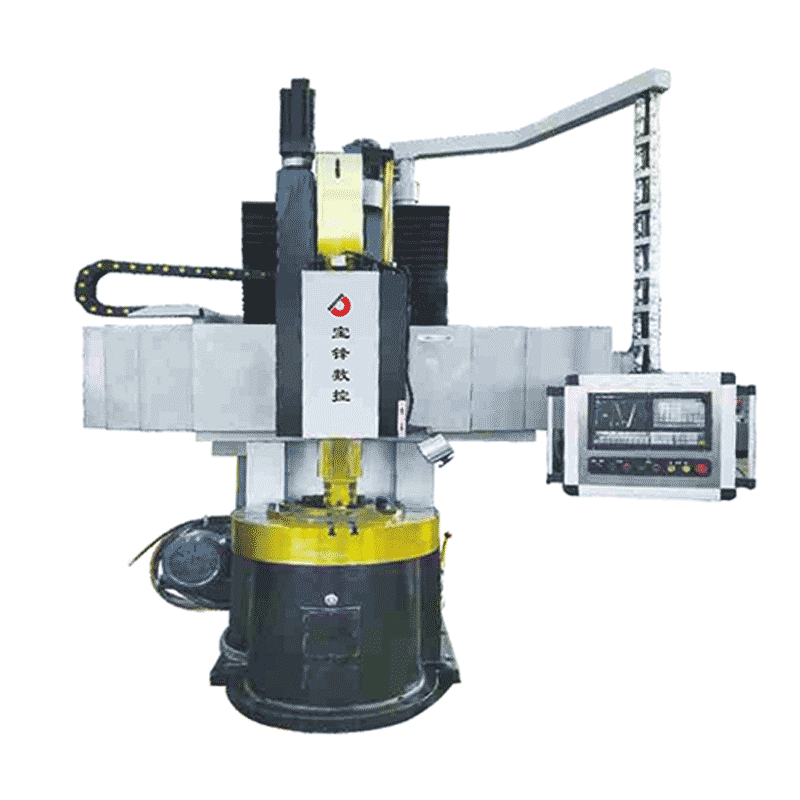

Одностоечный вертикальный токарный станок с ЧПУ серии CK51

Одностоечный вертикальный токарный станок с ЧПУ серии CK51 -

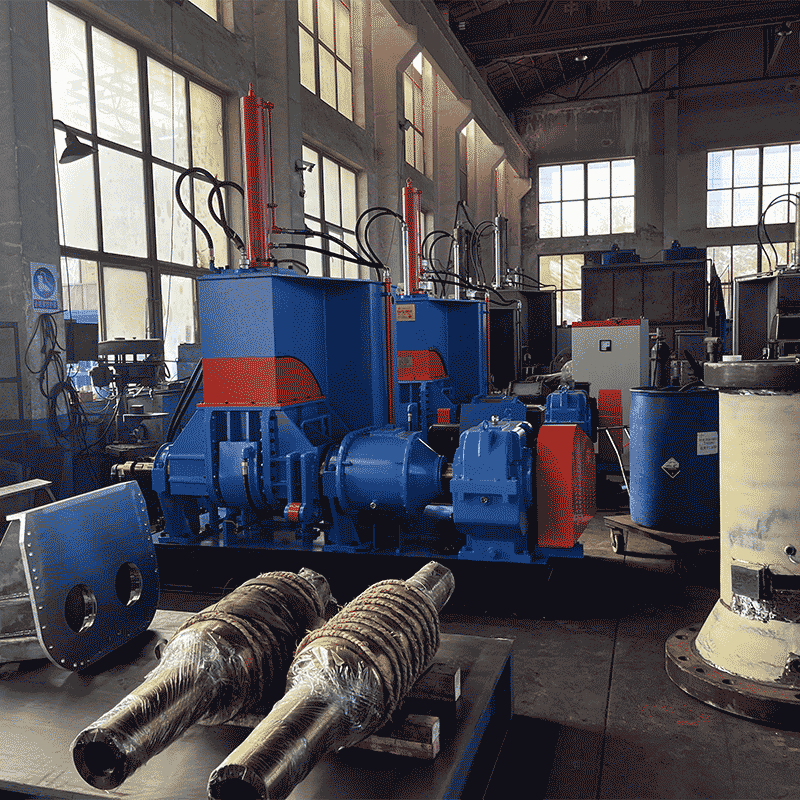

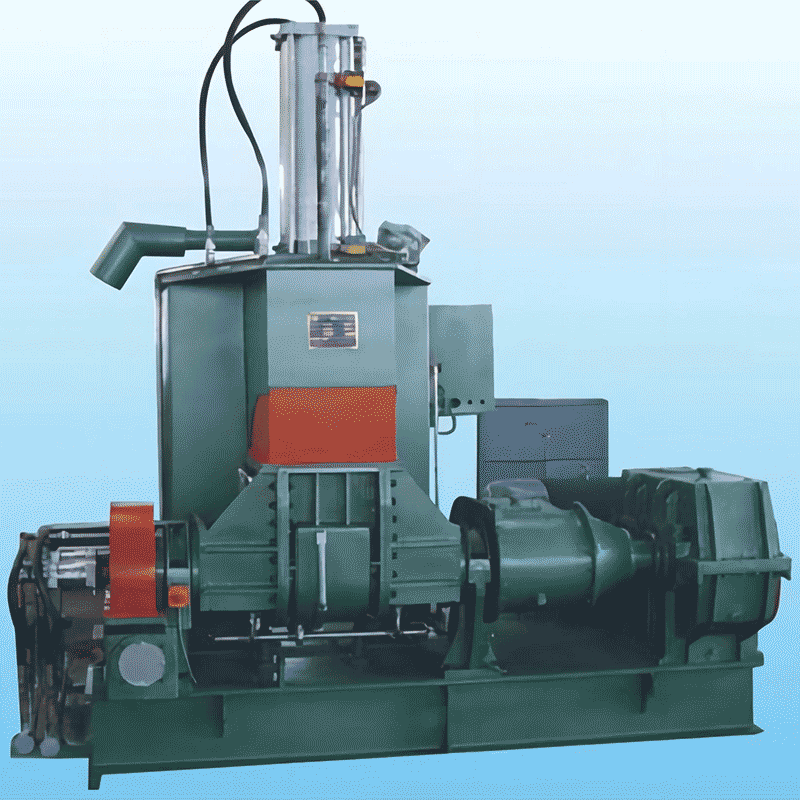

X(S)N-35 30 Тестомесильная машина под давлением

X(S)N-35 30 Тестомесильная машина под давлением -

Тестомесильная машина X(S)N-90×30

Тестомесильная машина X(S)N-90×30 -

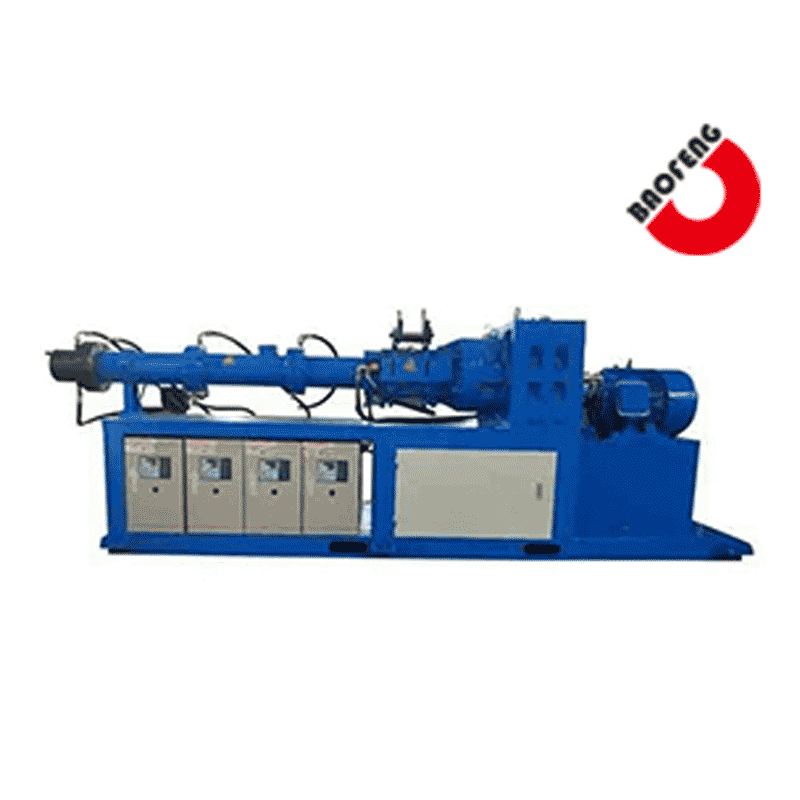

Штыревой экструдер для холодной подачи резины

Штыревой экструдер для холодной подачи резины -

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

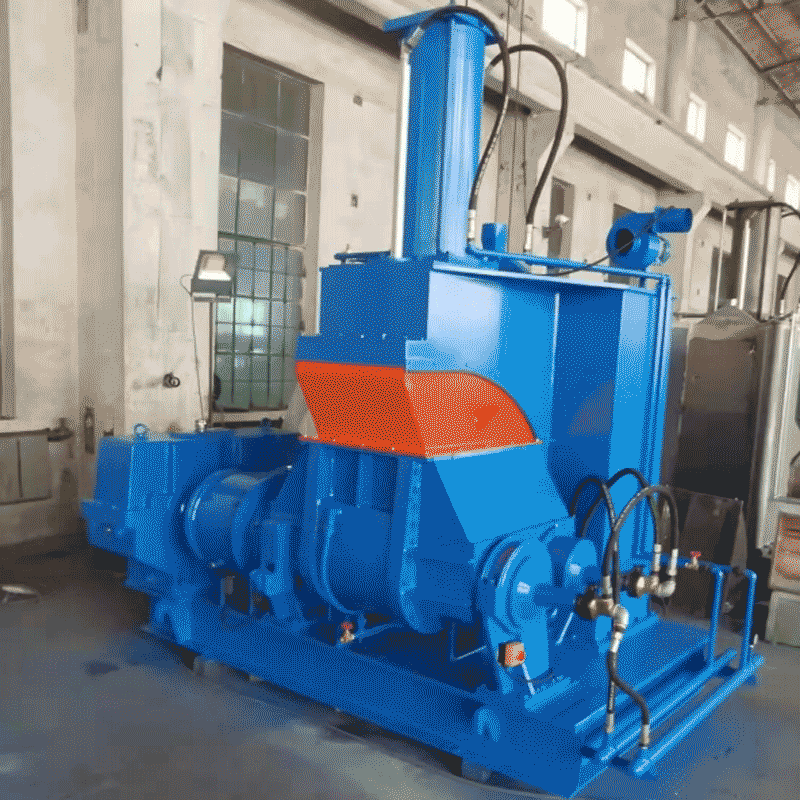

Тестомесильная машина X(S)N- 75×30

Тестомесильная машина X(S)N- 75×30 -

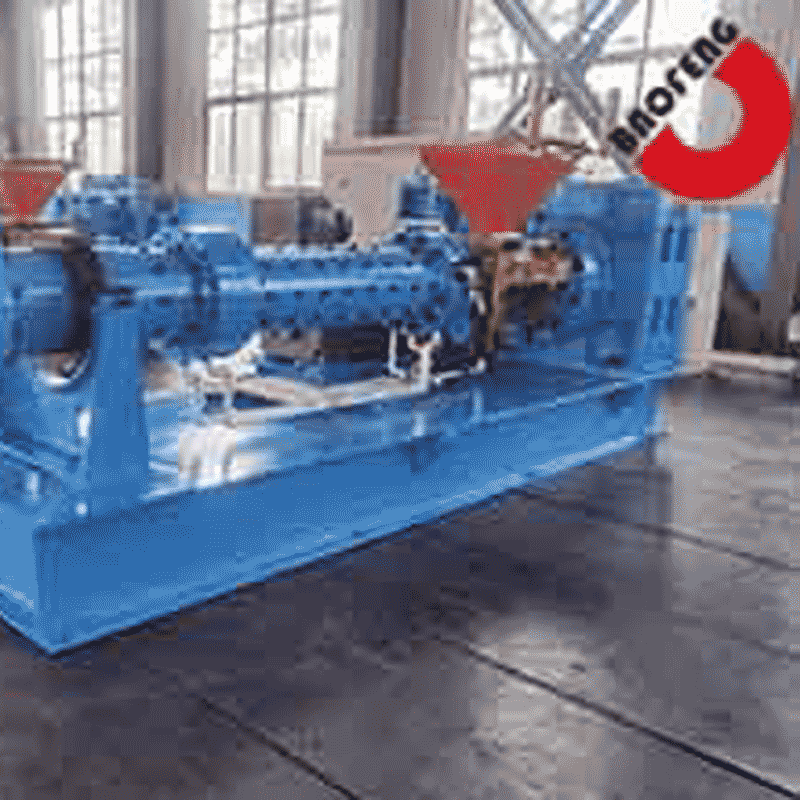

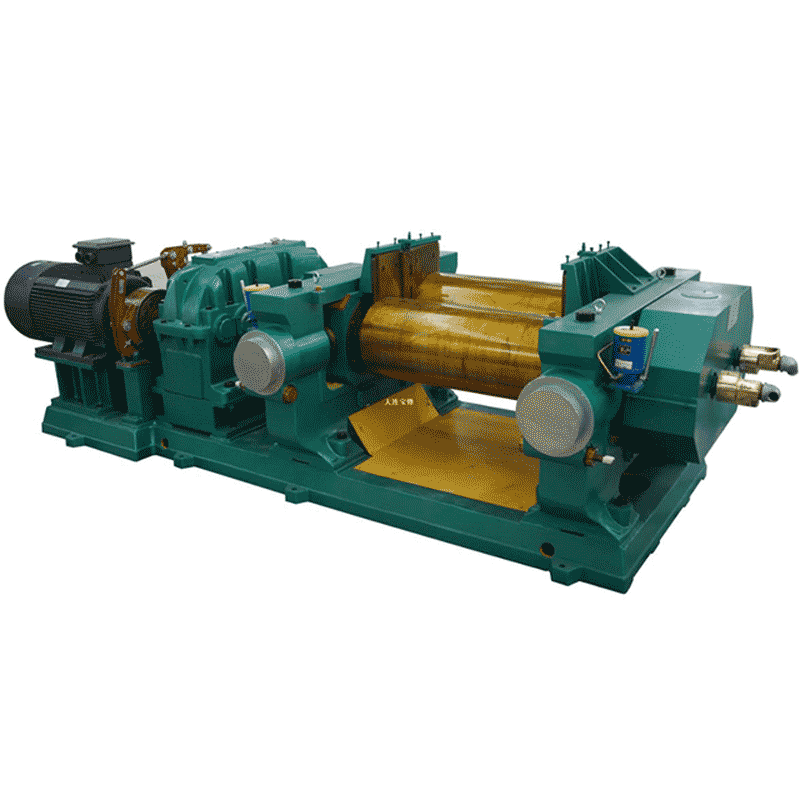

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина

Связанный поиск

Связанный поиск- Купить полузубчатый ролик

- Купить упорный роликовый подшипник

- Основные страны-покупатели перфорированных роликов

- Ведущий покупатель зубчатых роликов

- Цена обслуживания и шлифования валков в Китае

- Поставщики рифленых валков из Китая

- Установки для производства резиновых изделий

- Поставщики коллекций

- Игольчатые подшипники в Китае

- резиновый завод