Восстановление ведущего вала путем шлифования

Восстановление ведущего вала путем шлифования – эффективный метод восстановления геометрии и функциональности изношенных или поврежденных валов. Шлифование позволяет удалить поверхностные дефекты, улучшить точность размеров и шероховатость поверхности, продлевая срок службы детали. Этот процесс широко применяется в машиностроении, автомобильной промышленности и других отраслях, где требуется высокая точность и надежность вращающихся элементов.

Что такое ведущий вал и зачем его восстанавливать?

Ведущий вал – это компонент механизма, передающий крутящий момент от двигателя или другого источника энергии к исполнительным органам. Он подвергается значительным нагрузкам и износу, что может привести к деформации, появлению трещин, царапин и других дефектов.

Восстановление вала необходимо в следующих случаях:

- Износ поверхности из-за трения.

- Деформация в результате перегрузки.

- Повреждения, вызванные коррозией или другими химическими воздействиями.

- Несоответствие размеров требованиям чертежей.

Вместо полной замены вала, восстановление ведущего вала путем шлифования позволяет значительно сэкономить средства и время.

Преимущества шлифования как метода восстановления

Шлифование обладает рядом преимуществ перед другими методами восстановления:

- Высокая точность обработки.

- Улучшение шероховатости поверхности.

- Возможность удаления поверхностных дефектов.

- Восстановление геометрии вала.

- Увеличение срока службы восстановленной детали.

Этапы восстановления ведущего вала путем шлифования

Процесс восстановления включает несколько этапов:

- Диагностика: Определение степени износа и характера повреждений вала.

- Подготовка поверхности: Очистка вала от загрязнений и ржавчины.

- Шлифование: Удаление поврежденного слоя материала и восстановление геометрии вала.

- Полировка (опционально): Улучшение шероховатости поверхности для повышения износостойкости.

- Контроль качества: Проверка размеров и шероховатости поверхности на соответствие требованиям.

Оборудование для шлифования ведущих валов

Для шлифования используются специальные шлифовальные станки, оснащенные абразивными кругами различной зернистости. Существуют различные типы станков, в зависимости от размера и формы вала:

- Круглошлифовальные станки: Для обработки цилиндрических и конических поверхностей.

- Внутришлифовальные станки: Для обработки внутренних поверхностей отверстий.

- Плоскошлифовальные станки: Для обработки плоских поверхностей.

Выбор абразивного круга для шлифования

Выбор абразивного круга зависит от материала вала, требуемой точности и шероховатости поверхности. Важными параметрами являются:

- Материал абразива: Электрокорунд, карбид кремния, алмаз.

- Зернистость: Определяет размер абразивных зерен (чем мельче зерно, тем выше чистота поверхности).

- Твердость: Определяет сопротивление абразивных зерен вырыванию из связки (твердые круги используются для обработки мягких материалов).

- Структура: Определяет количество абразивных зерен на единицу объема круга (открытая структура обеспечивает лучшее охлаждение и удаление стружки).

Примеры восстановления ведущих валов

Пример 1: Восстановление ведущего вала редуктора

Ведущий вал редуктора подвергся износу в результате длительной эксплуатации. Восстановление ведущего вала путем шлифования позволило восстановить его геометрию и шероховатость поверхности. После шлифования вал был подвергнут полировке для повышения износостойкости. Это позволило вернуть редуктор в рабочее состояние без необходимости замены дорогостоящего вала.

Пример 2: Восстановление ведущего вала насоса

Ведущий вал насоса был поврежден коррозией. После очистки от коррозии была проведена дефектоскопия, выявившая незначительные повреждения. Восстановление ведущего вала путем шлифования удалило поврежденный слой металла и восстановило исходные размеры. После восстановления вал был покрыт защитным составом для предотвращения дальнейшей коррозии.

Контроль качества восстановленного вала

После шлифования необходимо провести контроль качества для убедиться в соответствии восстановленного вала требованиям чертежей. Контроль включает следующие измерения:

- Размеры: Диаметр, длина, посадочные размеры.

- Шероховатость поверхности: Параметр Ra (среднее арифметическое отклонение профиля) должен соответствовать требованиям.

- Твердость поверхности: Измерение твердости для контроля качества материала.

- Геометрическая точность: Проверка на биение и отклонения от цилиндричности.

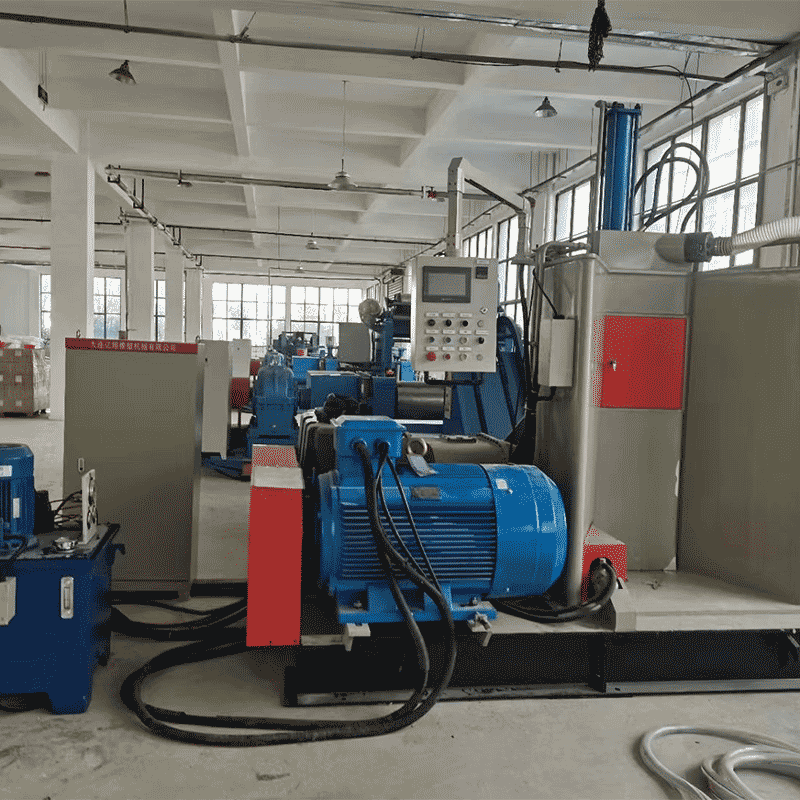

Восстановление ведущего вала путем шлифования в компании 'Баофенг Ролл'

Компания ООО 'Баофенг Ролл' специализируется на производстве и восстановлении валов различного назначения. Мы предлагаем профессиональное восстановление ведущего вала путем шлифования с использованием современного оборудования и высококачественных материалов. Наша компания, https://www.baofengroll.ru/, гарантирует высокое качество и надежность восстановленных деталей.

Сравнение методов восстановления валов

| Метод | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Шлифование | Высокая точность, улучшение шероховатости | Ограниченная глубина обработки | Восстановление размеров и формы |

| Наплавка | Восстановление значительного износа | Требует последующей обработки | Восстановление геометрии при сильном износе |

| Гальваническое покрытие | Защита от коррозии, восстановление небольшого износа | Ограниченная толщина покрытия | Защита от коррозии и восстановление размеров |

Заключение

Восстановление ведущего вала путем шлифования – эффективный способ продлить срок службы дорогостоящих деталей и сэкономить средства на их замене. Правильный выбор оборудования и абразивных материалов, а также соблюдение технологии обработки позволяют достичь высокой точности и надежности восстановленных валов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

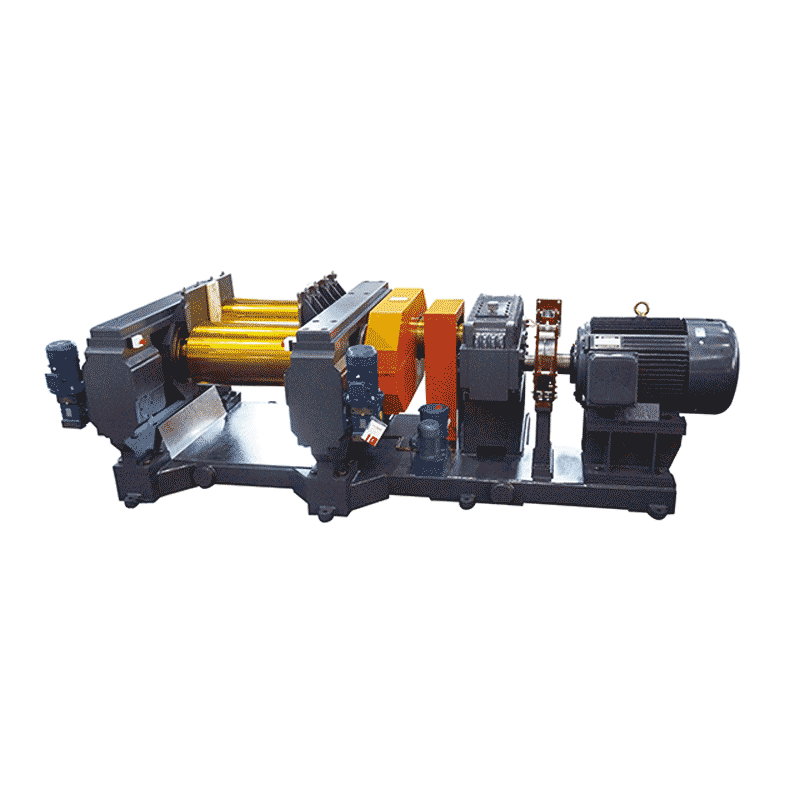

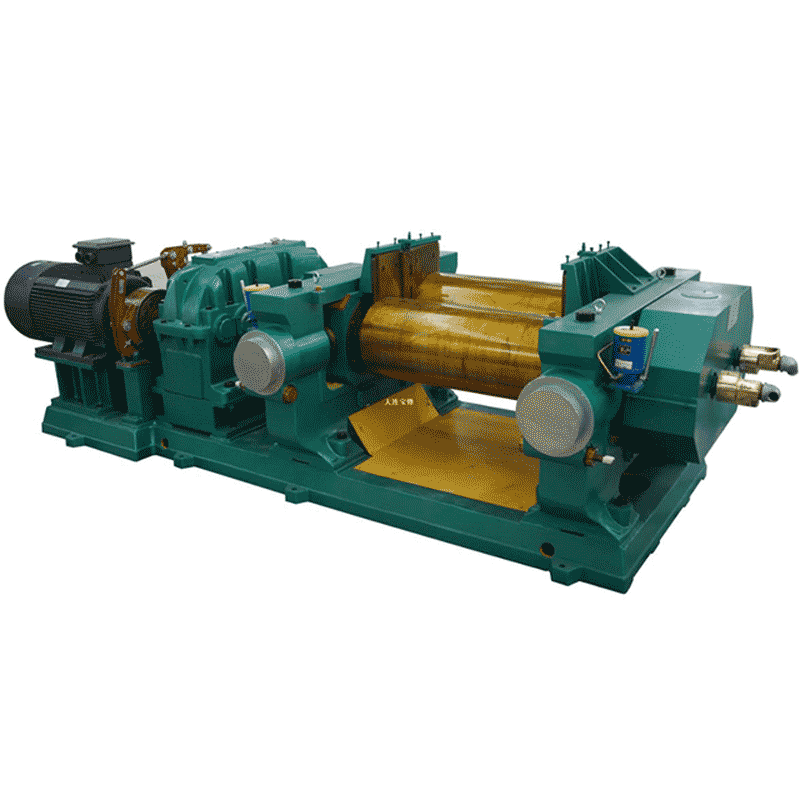

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

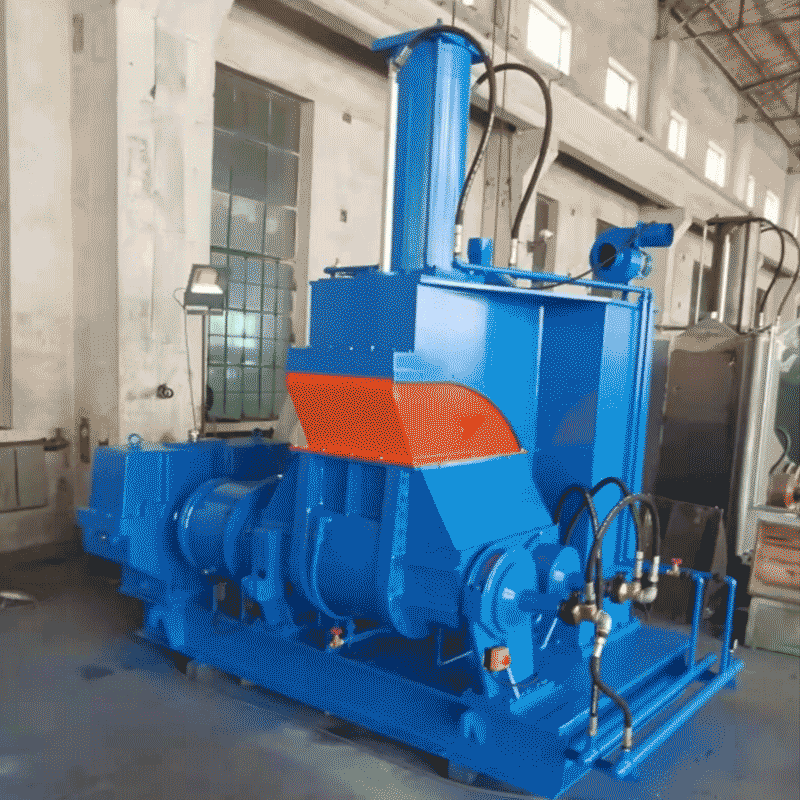

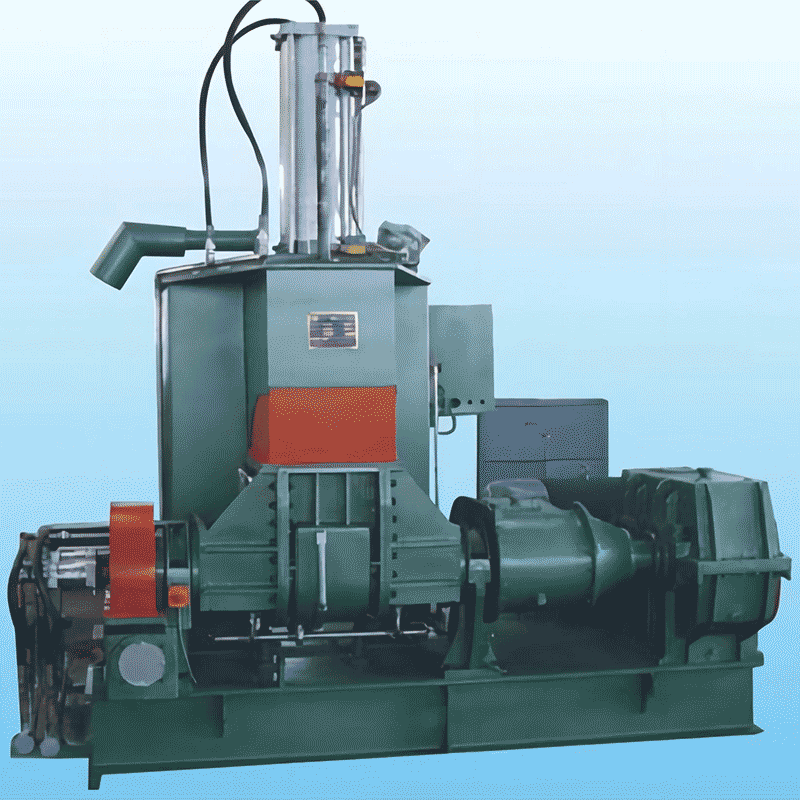

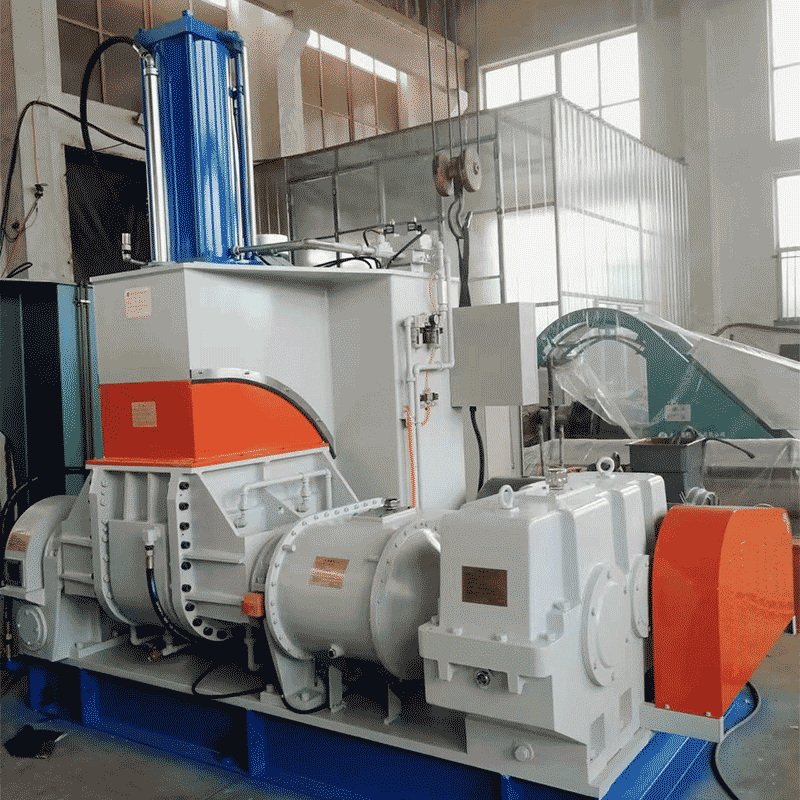

Тестомесильная машина на 55 литров

Тестомесильная машина на 55 литров -

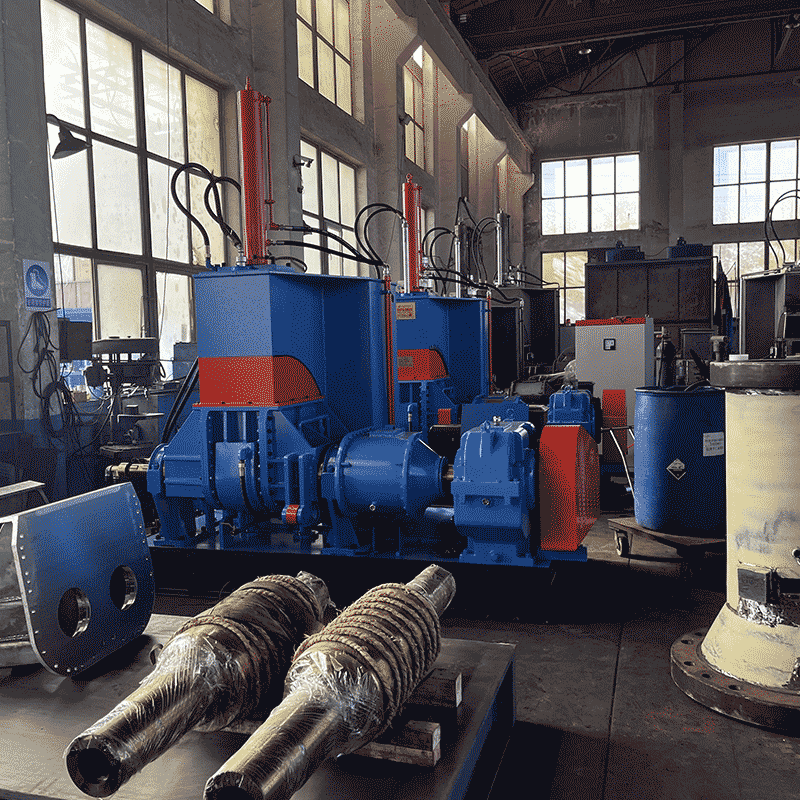

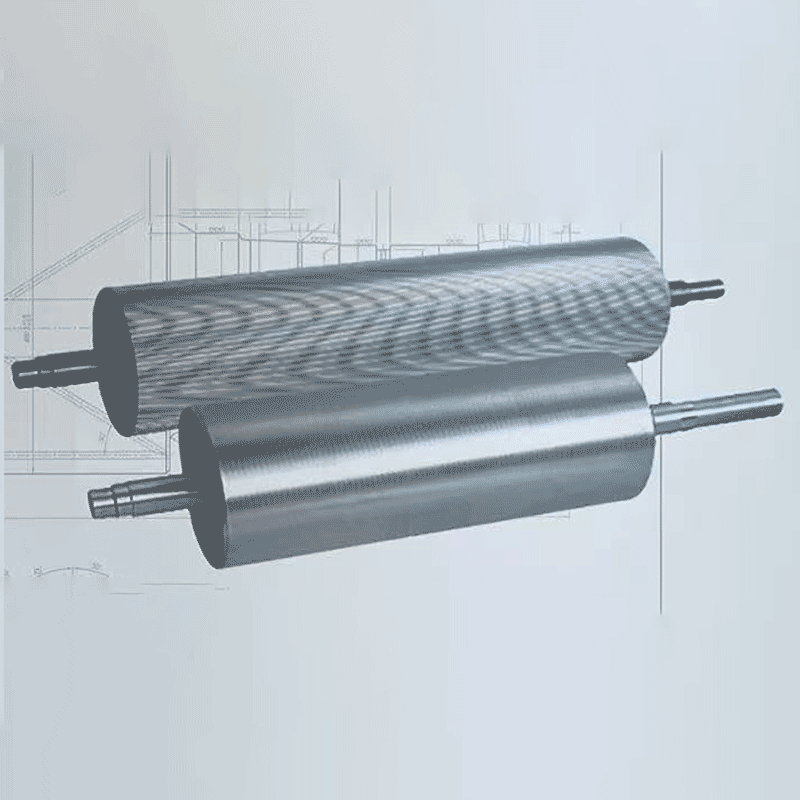

Дробильные валки

Дробильные валки -

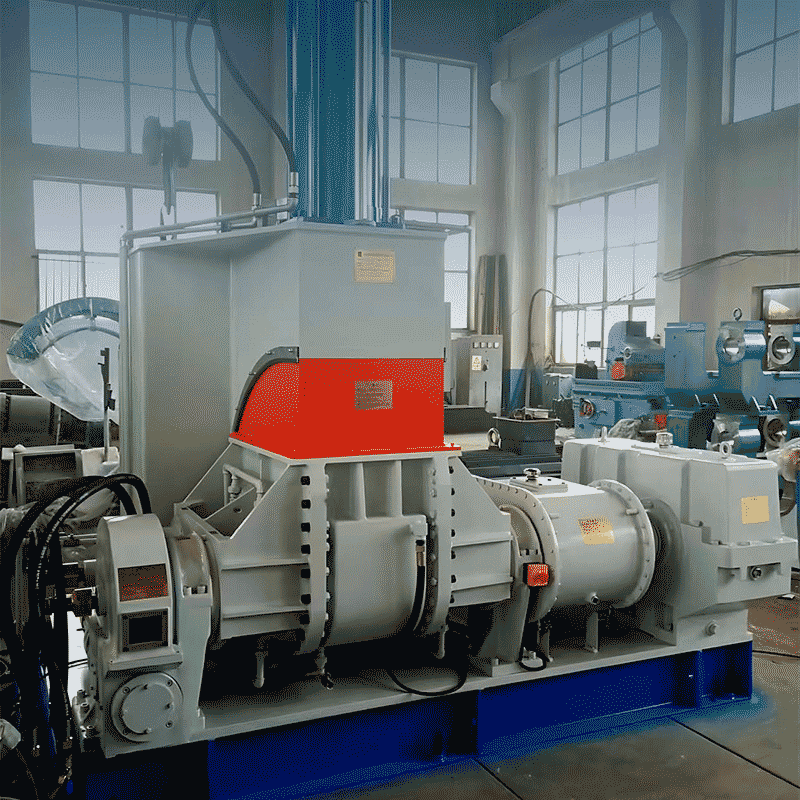

Тестомесильная машина X(S)N-90×30

Тестомесильная машина X(S)N-90×30 -

Гидравлическая машина для смешивания резины (пластика)

Гидравлическая машина для смешивания резины (пластика) -

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина -

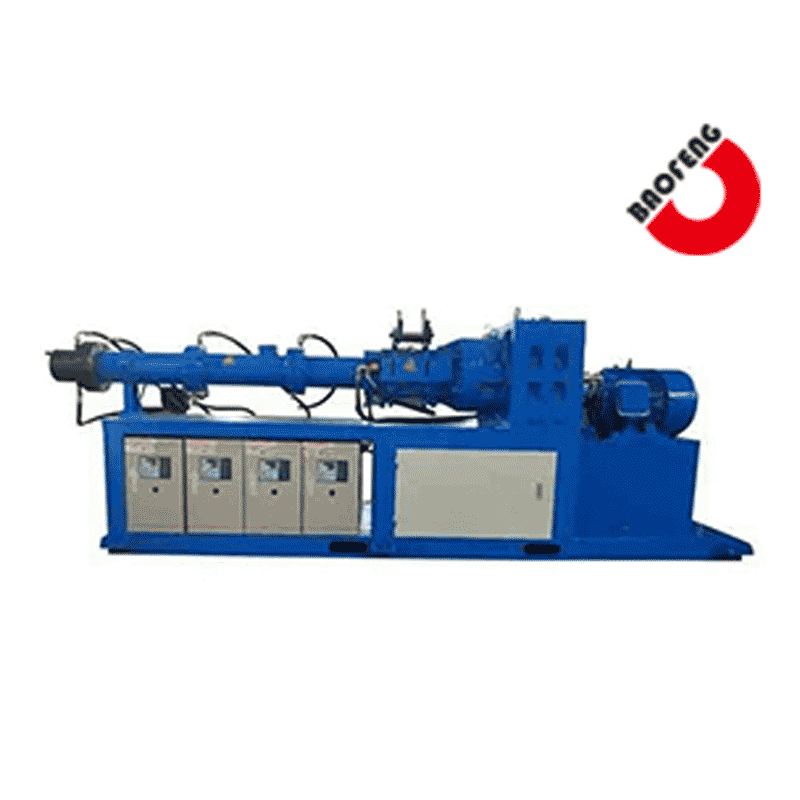

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

Тестомесильная машина X(S)N- 3×32

Тестомесильная машина X(S)N- 3×32 -

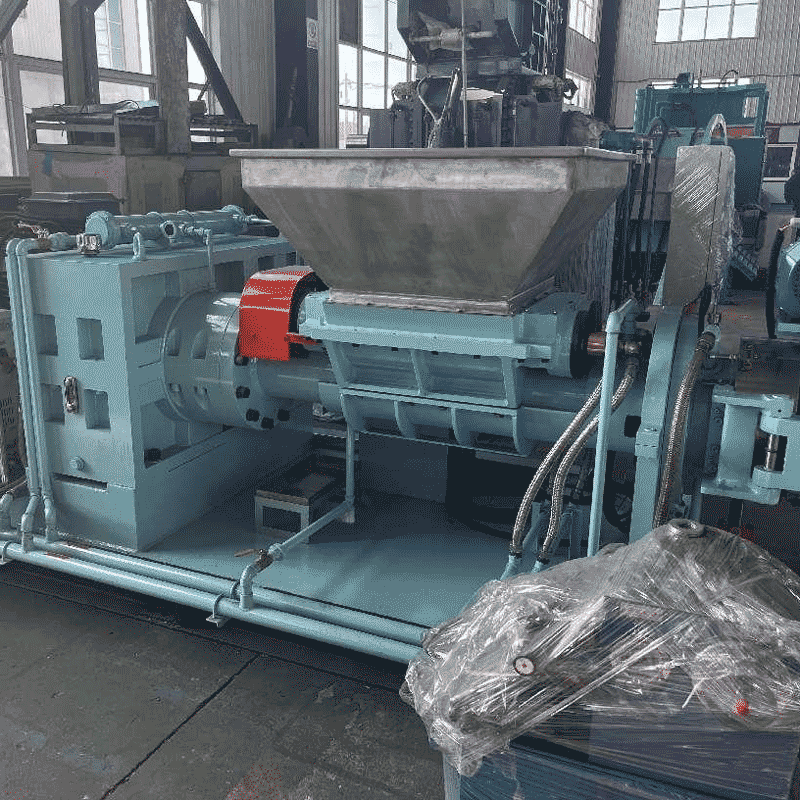

Резиновая фильтровальная машина с двойным ротором XJL-250

Резиновая фильтровальная машина с двойным ротором XJL-250 -

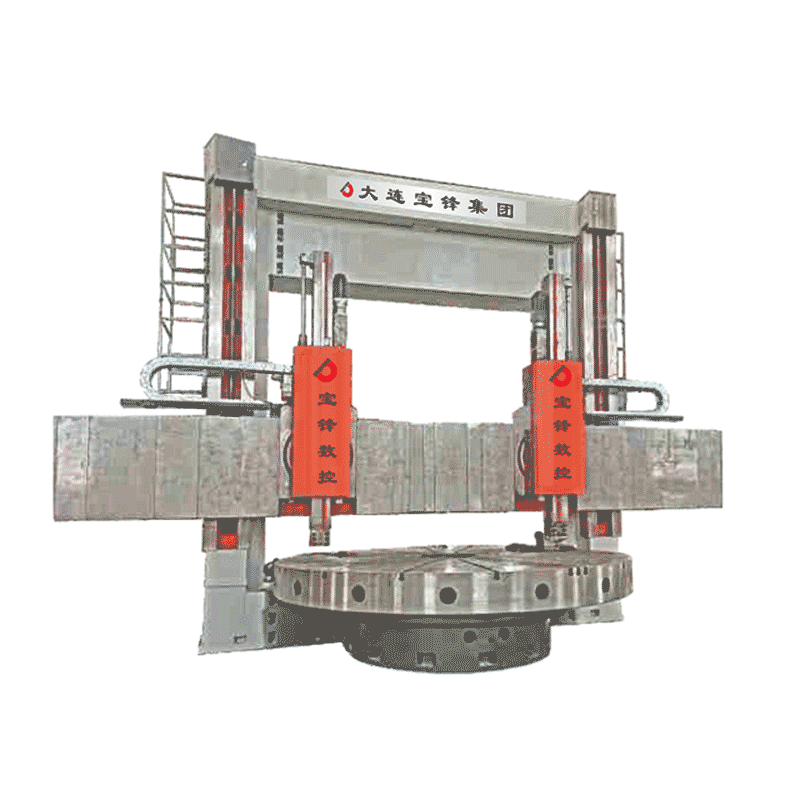

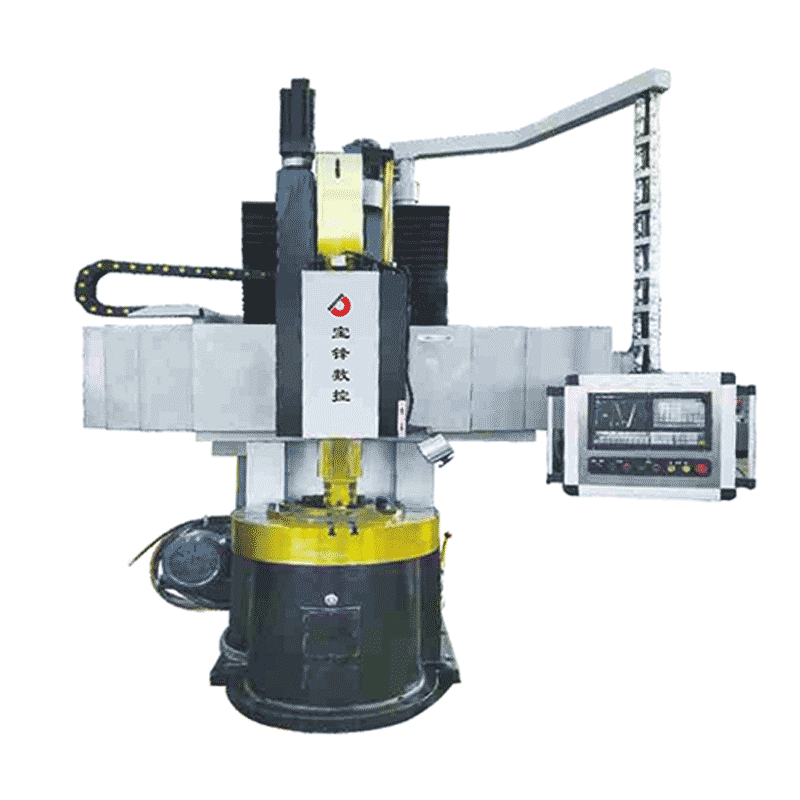

Вертикальный токарный станок с ЧПУ серии CKZ51

Вертикальный токарный станок с ЧПУ серии CKZ51 -

Просверленный ролик + корпус подшипника

Просверленный ролик + корпус подшипника -

Рулон с сердечником

Рулон с сердечником

Связанный поиск

Связанный поиск- Прокатная машина

- Заводы винтовых рафинировочных машин

- Винтовая машина для рафинирования

- OEM ролики для бумагоделательных машин

- Превосходные формованные детали

- Ведущие подшипники для машин

- Поставщики валков отремонтированных и отшлифованных

- Оптовые резиновые смесители

- Механическая обработка Основные покупатели механической обработки

- Производители подшипниковых опор в Китае