Ведущий низкотемпературное замешивание резины

Низкотемпературное замешивание резины – это технология, позволяющая значительно улучшить свойства резиновых смесей, снизить энергозатраты и повысить экологичность производства. Оптимизация этого процесса требует глубоких знаний и использования современного оборудования.

Что такое низкотемпературное замешивание резины?

Традиционное смешивание резины часто происходит при высоких температурах, что может привести к преждевременной вулканизации и ухудшению свойств конечного продукта. Низкотемпературное замешивание резины – это процесс, при котором смешивание компонентов происходит при более низких температурах (обычно ниже 50°C). Это позволяет избежать нежелательных реакций и сохранить свойства полимеров и добавок.

Преимущества низкотемпературного замешивания

Низкотемпературное замешивание резины имеет ряд важных преимуществ:

- Улучшение дисперсии ингредиентов: При низких температурах вязкость резиновой смеси выше, что способствует более равномерному распределению наполнителей и добавок.

- Предотвращение преждевременной вулканизации: Снижение температуры предотвращает активацию вулканизующих агентов до момента формования изделия.

- Улучшение физико-механических свойств: Резиновые смеси, полученные методом низкотемпературного замешивания резины, обладают повышенной прочностью на разрыв, эластичностью и износостойкостью.

- Снижение энергозатрат: Хотя для поддержания низких температур требуются дополнительные усилия, общие энергозатраты на производство часто снижаются за счет сокращения времени смешивания и улучшения технологических свойств смеси.

- Экологичность: Снижение температуры уменьшает выбросы вредных веществ в атмосферу.

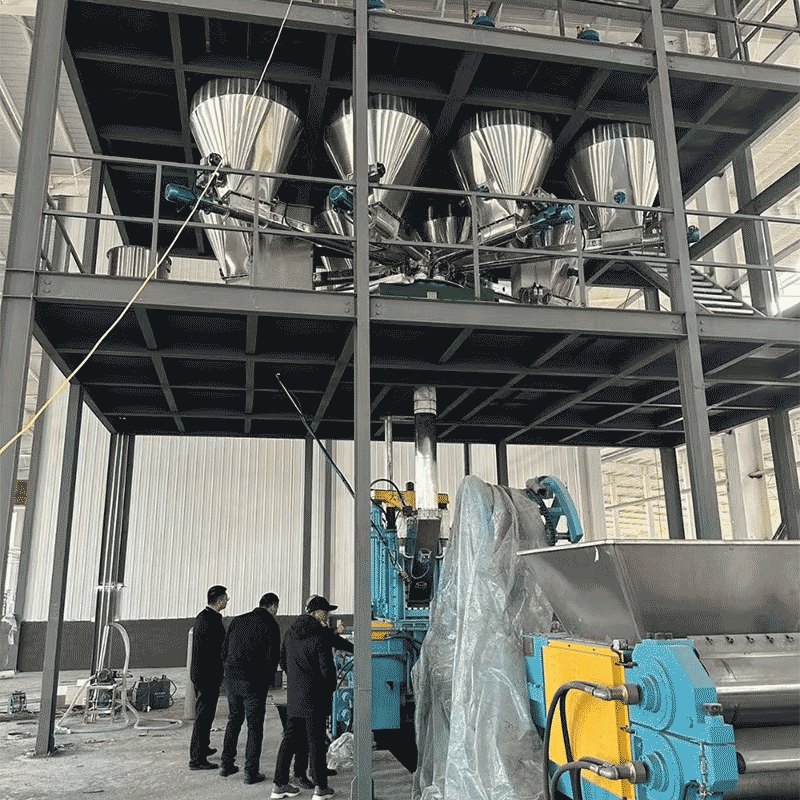

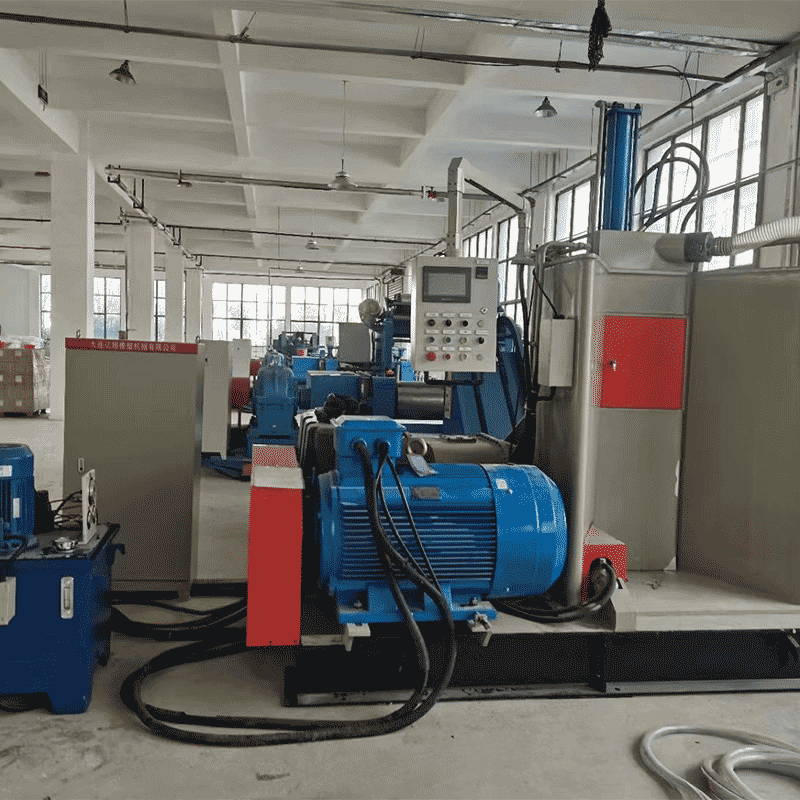

Оборудование для низкотемпературного замешивания резины

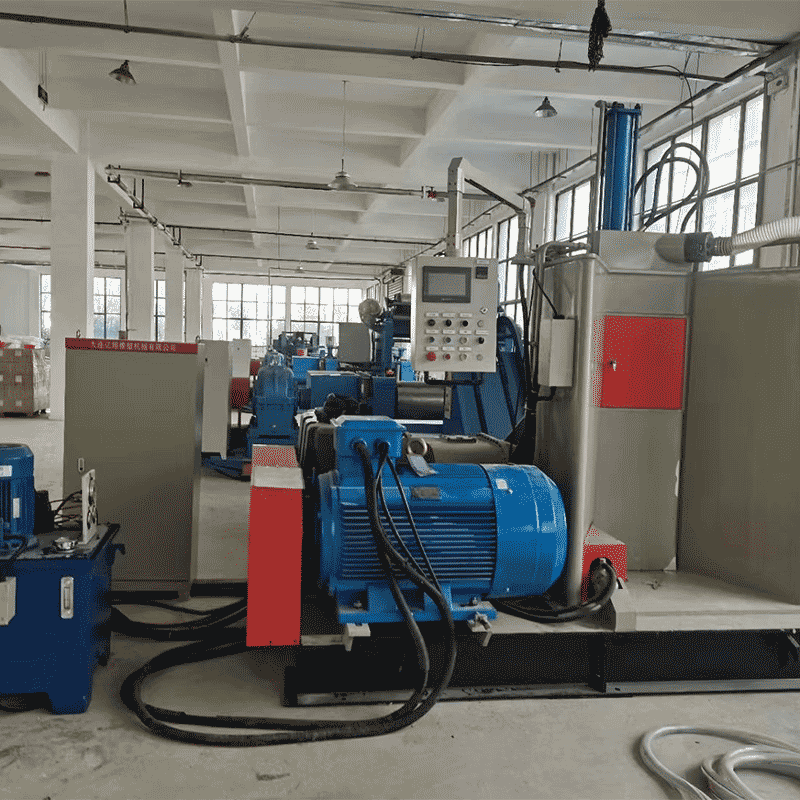

Для низкотемпературного замешивания резины используется специальное оборудование, обеспечивающее эффективное охлаждение и контроль температуры. К основным типам оборудования относятся:

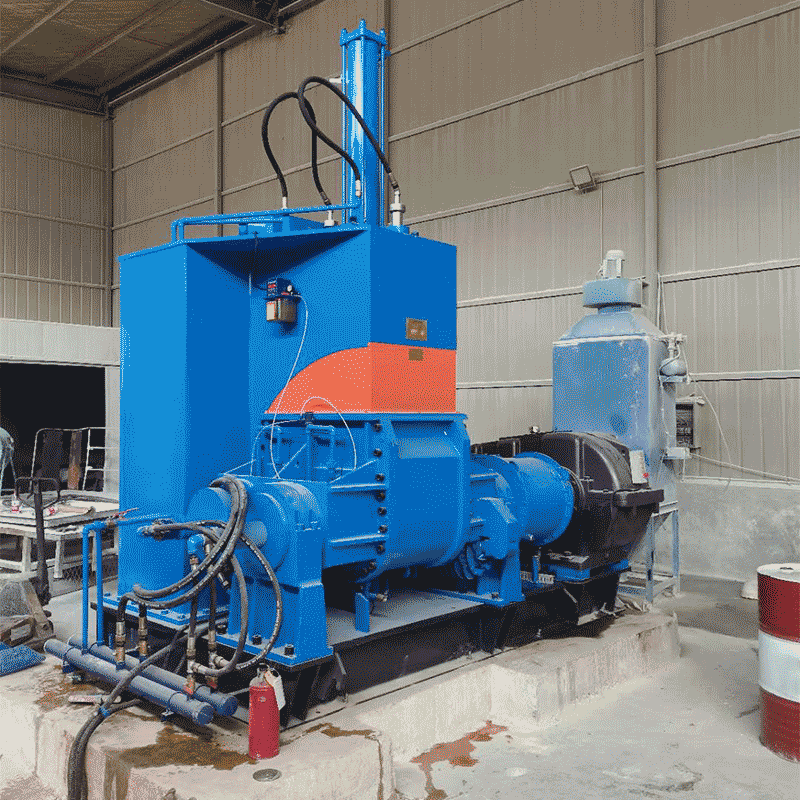

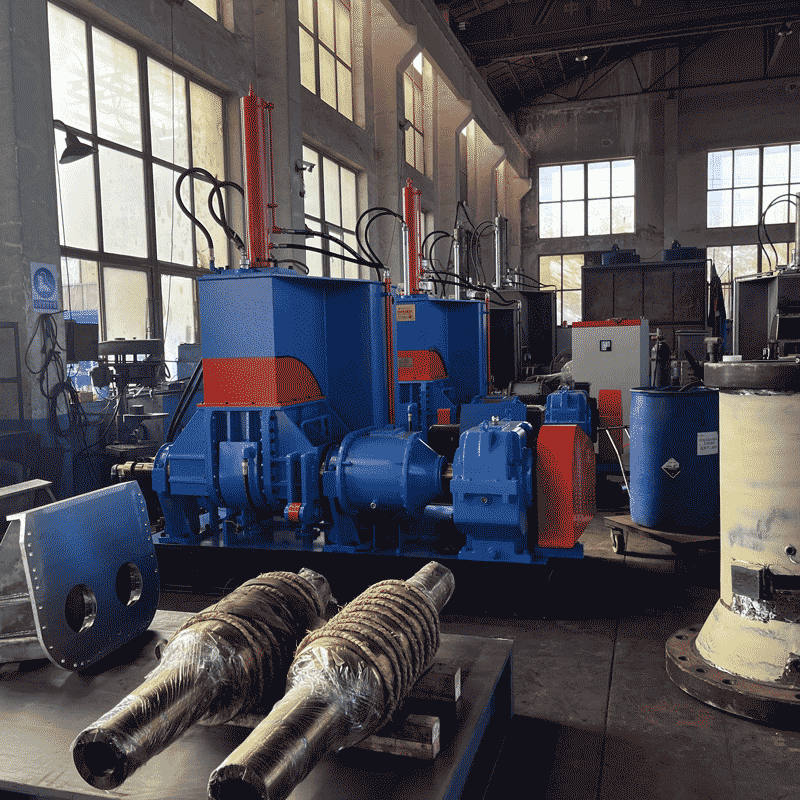

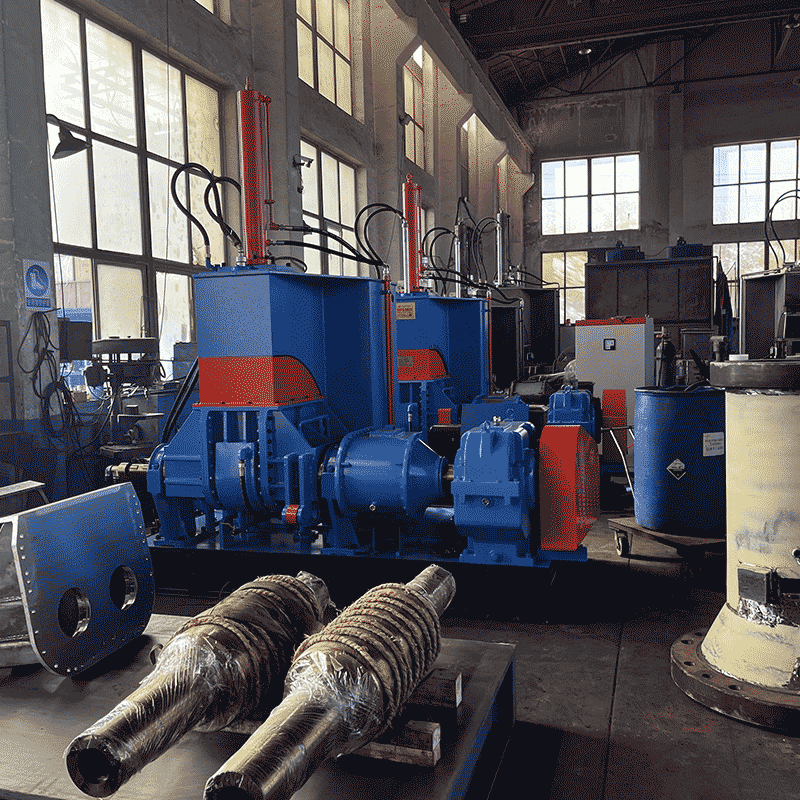

- Охлаждаемые смесители закрытого типа (интенсивные смесители): Эти смесители оснащены системой охлаждения роторов и стенок, позволяющей поддерживать заданную температуру смеси.

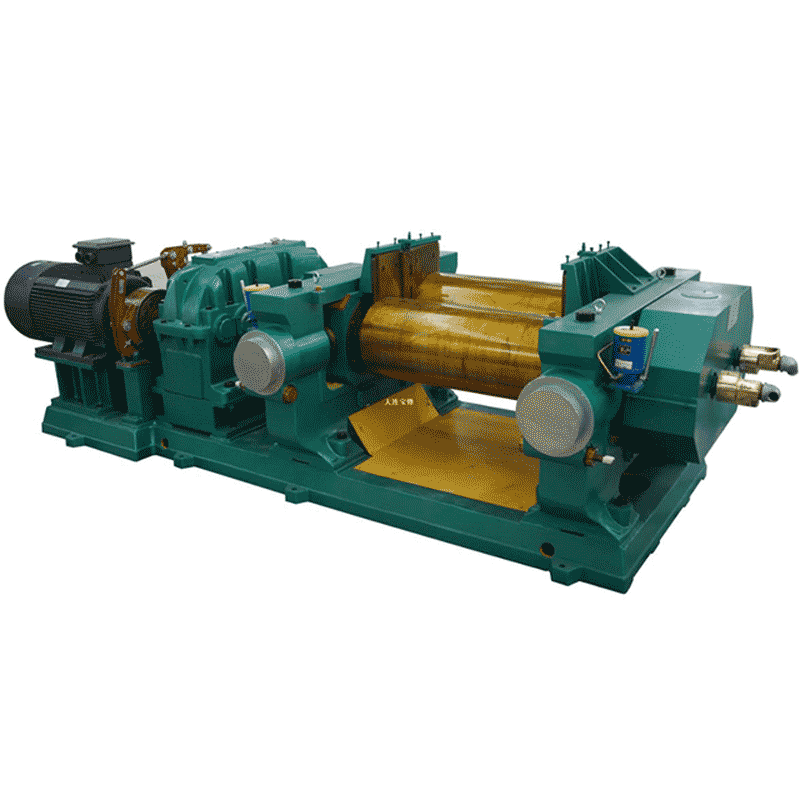

- Охлаждаемые вальцы: Вальцы с системой охлаждения используются для финишной обработки резиновой смеси и придания ей необходимой формы.

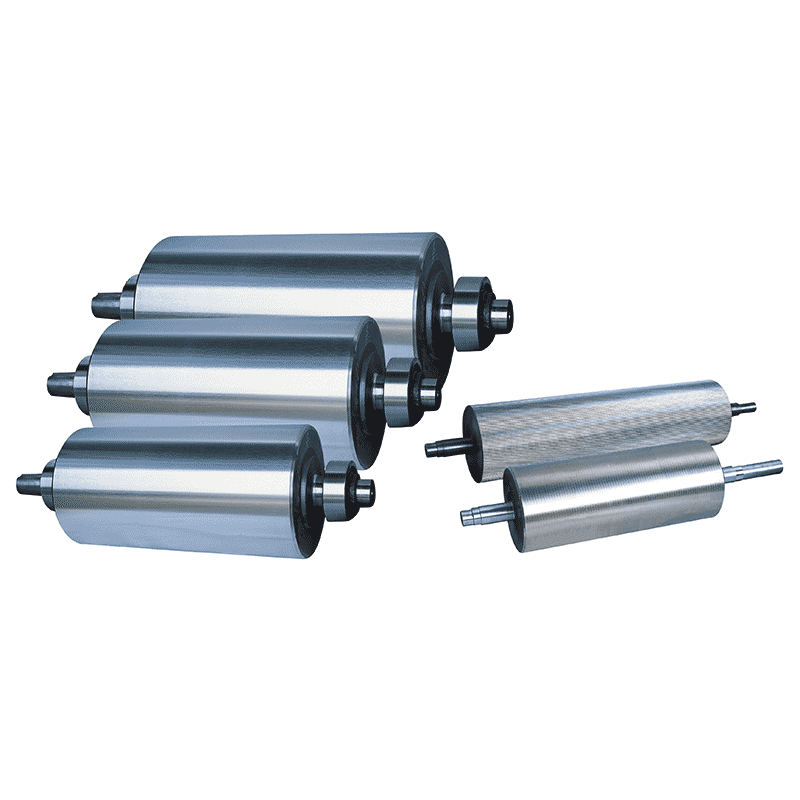

Роль валков в процессе низкотемпературного замешивания

Компания Baofeng Roll специализируется на производстве валков, играющих важную роль в процессе низкотемпературного замешивания резины. Валки, специально разработанные для низкотемпературных режимов, обеспечивают эффективный отвод тепла и поддержание стабильной температуры смеси, что критически важно для достижения оптимальных характеристик резинового компаунда. Валки Baofeng Roll обладают высокой точностью изготовления и надежностью, что гарантирует стабильную работу оборудования и высокое качество конечного продукта.

Технология низкотемпературного замешивания резины: этапы и особенности

Процесс низкотемпературного замешивания резины состоит из нескольких этапов:

- Подготовка ингредиентов: Все компоненты резиновой смеси (полимеры, наполнители, масла, добавки) должны быть предварительно подготовлены и дозированы.

- Смешивание: Ингредиенты загружаются в охлаждаемый смеситель и перемешиваются при низкой температуре. Важно контролировать температуру и время смешивания для достижения оптимальной дисперсии.

- Охлаждение: После смешивания резиновая смесь охлаждается до температуры, необходимой для дальнейшей обработки.

- Формование: Охлажденная смесь формуется в изделия требуемой формы и размера.

- Вулканизация: Изделия подвергаются вулканизации для придания им окончательных свойств.

Влияние добавок на процесс

Выбор добавок играет важную роль в низкотемпературном замешивании резины. Необходимо использовать добавки, которые стабильны при низких температурах и не влияют на процесс вулканизации. К таким добавкам относятся:

- Пластификаторы: Улучшают текучесть резиновой смеси и облегчают смешивание.

- Антиоксиданты: Защищают резину от окисления и старения.

- Наполнители: Улучшают прочность и износостойкость резины. Например, технический углерод.

Применение низкотемпературного замешивания резины

Низкотемпературное замешивание резины широко используется в различных отраслях промышленности, включая:

- Производство автомобильных шин: Для улучшения сцепления с дорогой, снижения сопротивления качению и повышения износостойкости.

- Производство резинотехнических изделий (РТИ): Для изготовления уплотнительных элементов, шлангов, ремней и других изделий, требующих высокой точности и стабильности размеров.

- Производство обуви: Для изготовления подошв и других элементов обуви, обеспечивающих комфорт и долговечность.

Анализ эффективности низкотемпературного замешивания резины

Эффективность низкотемпературного замешивания резины может быть оценена по следующим параметрам:

- Дисперсия ингредиентов: Чем лучше дисперсия, тем выше качество резиновой смеси.

- Физико-механические свойства: Прочность на разрыв, эластичность, износостойкость и другие параметры.

- Технологические свойства: Текучесть, усадка, вулканизационные характеристики.

- Энергозатраты: Затраты на электроэнергию и охлаждение.

Сравнение с традиционными методами

В таблице ниже представлено сравнение низкотемпературного замешивания резины с традиционными методами:

| Параметр | Низкотемпературное замешивание | Традиционное замешивание |

|---|---|---|

| Температура смешивания | Низкая (обычно ниже 50°C) | Высокая (выше 100°C) |

| Дисперсия ингредиентов | Высокая | Средняя |

| Преждевременная вулканизация | Низкая вероятность | Высокая вероятность |

| Физико-механические свойства | Улучшенные | Стандартные |

| Энергозатраты | Сниженные (в перспективе) | Стандартные |

Тенденции развития низкотемпературного замешивания резины

В настоящее время наблюдаются следующие тенденции развития низкотемпературного замешивания резины:

- Разработка новых типов охлаждаемого оборудования: С более высокой эффективностью и точностью контроля температуры.

- Применение новых типов добавок: Специально разработанных для низкотемпературных режимов.

- Автоматизация процесса: Для повышения производительности и снижения человеческого фактора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

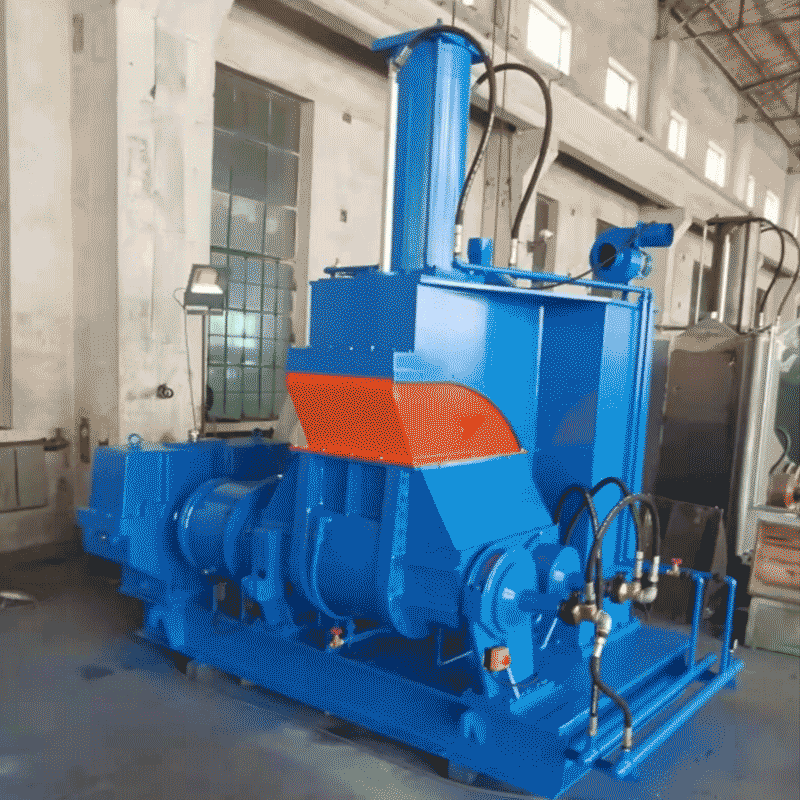

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Ролик для смазки

Ролик для смазки -

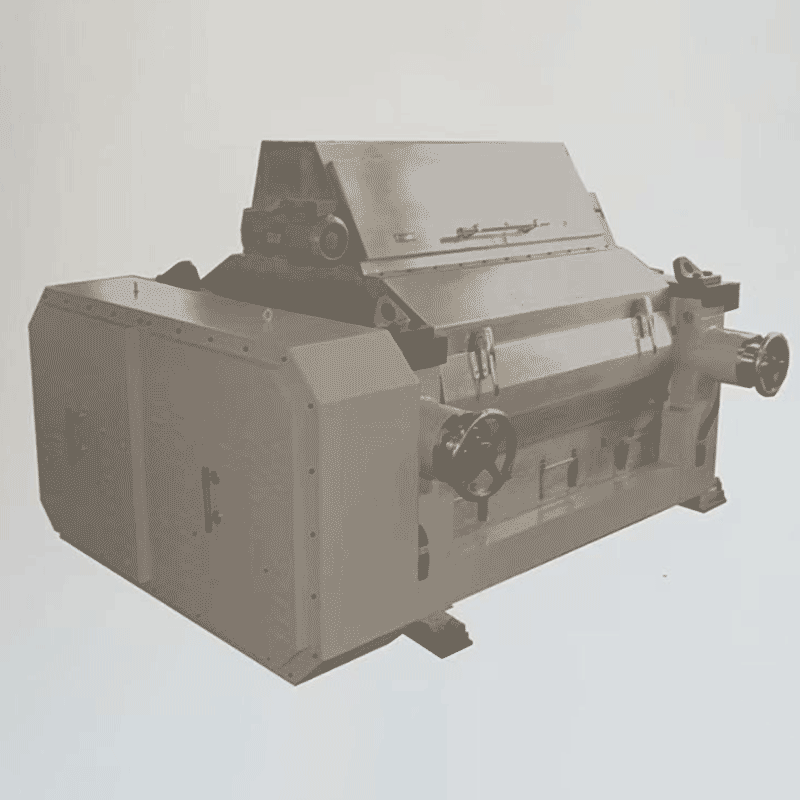

Диспергирующая машина для резины и пластика

Диспергирующая машина для резины и пластика -

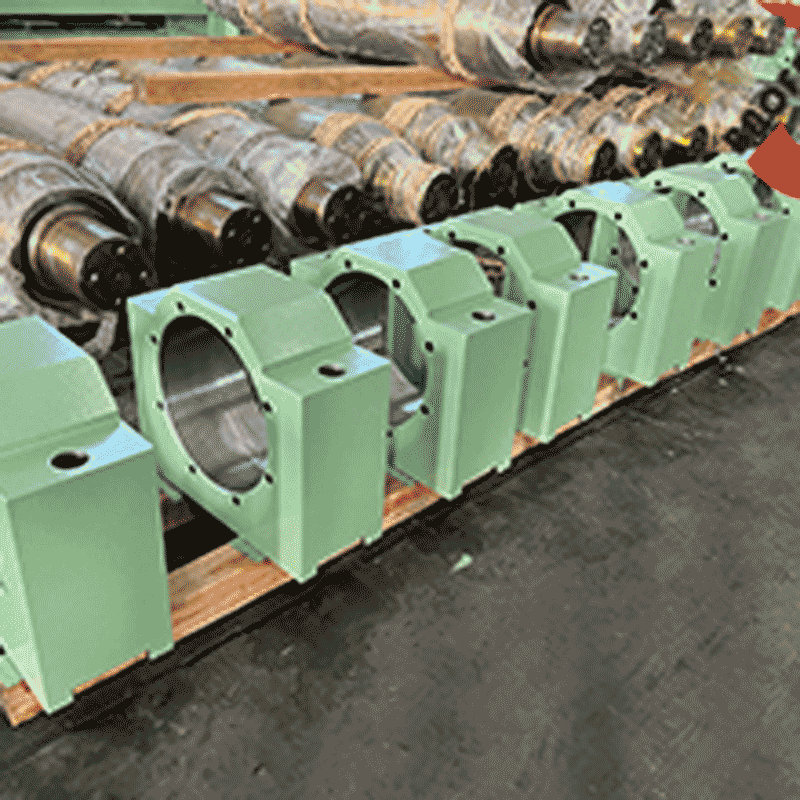

Корпус подшипника

Корпус подшипника -

X(S) N-150×32Y Диспергирующая машина для резины и пластика

X(S) N-150×32Y Диспергирующая машина для резины и пластика -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

Просверленные валки

Просверленные валки -

Раскалывающие рулетики

Раскалывающие рулетики -

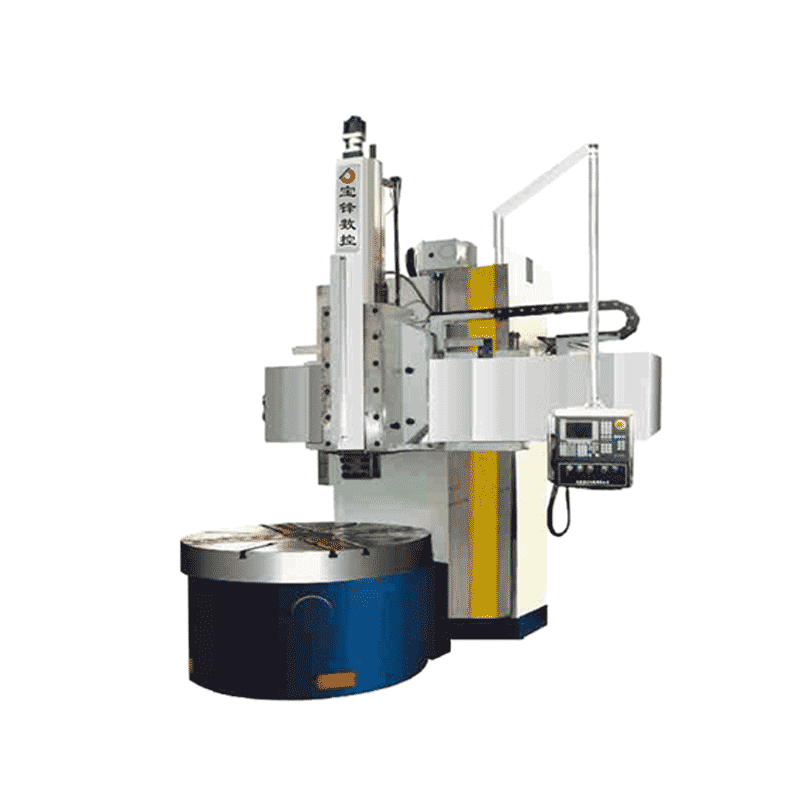

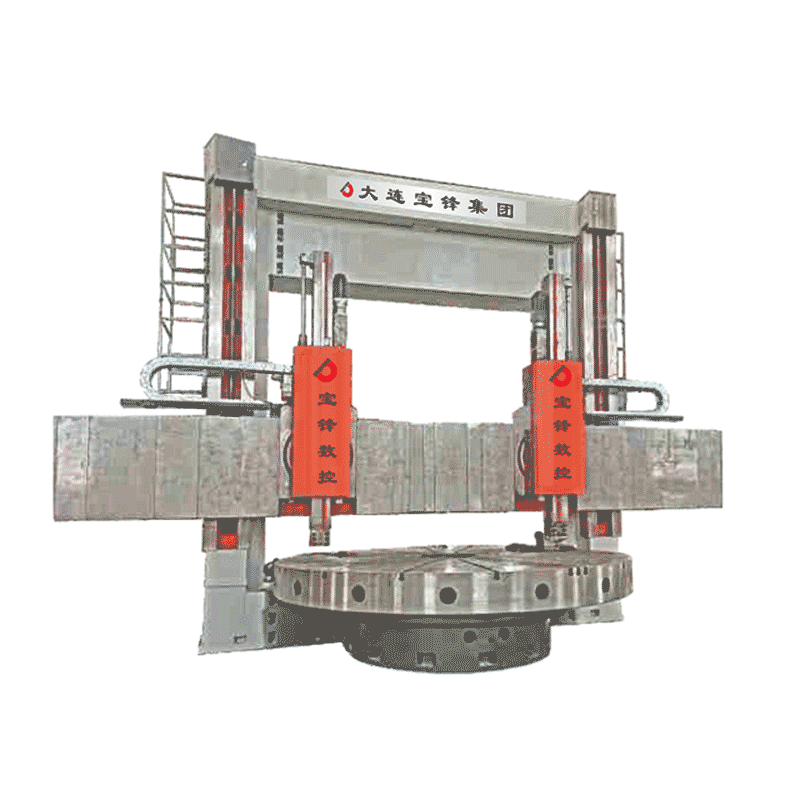

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

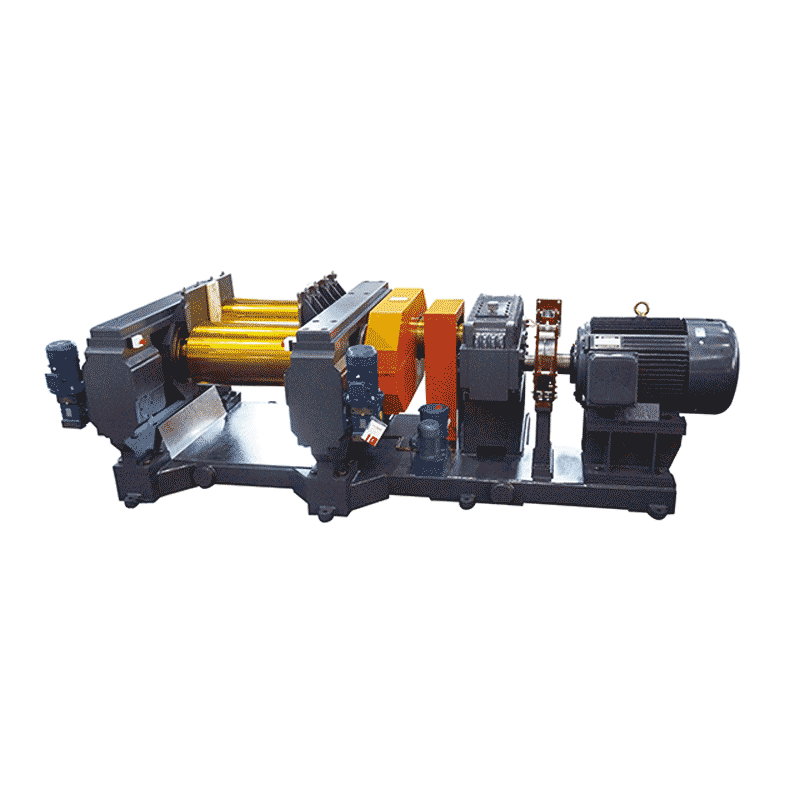

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L -

Капельный тестомес

Капельный тестомес