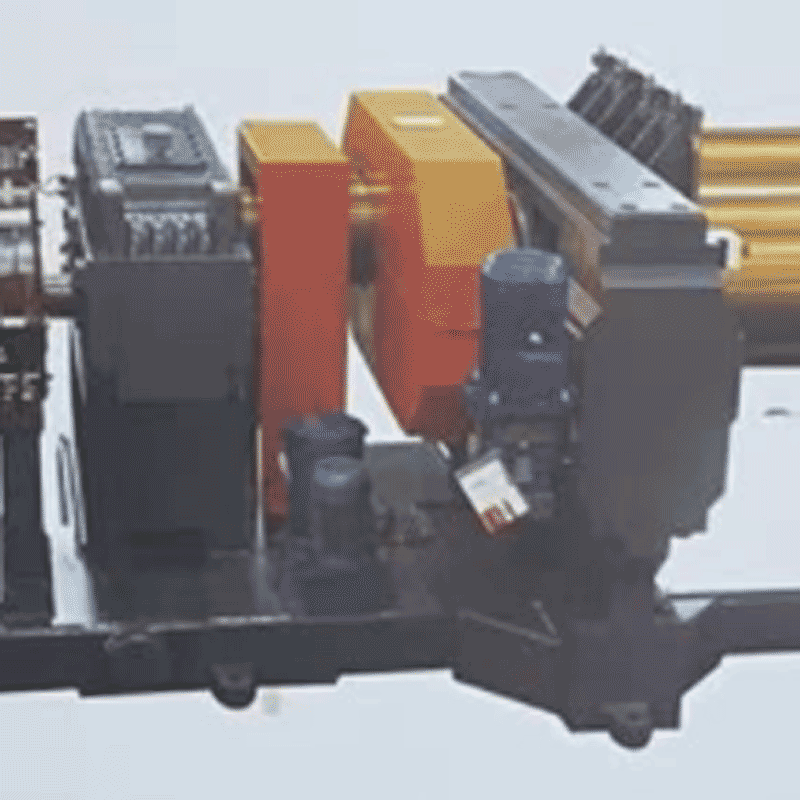

Ведущие четырехвалковые прокатные станы (с подшипниками)

Ведущие четырехвалковые прокатные станы (с подшипниками) – это высокопроизводительное оборудование, используемое для деформации металла давлением, обеспечивающее высокую точность и качество проката. В данной статье рассматриваются ключевые аспекты выбора и эксплуатации этих станов, включая их устройство, принцип работы, преимущества, а также рекомендации по техническому обслуживанию и повышению эффективности.

Что такое ведущий четырехвалковый прокатный стан (с подшипниками)?

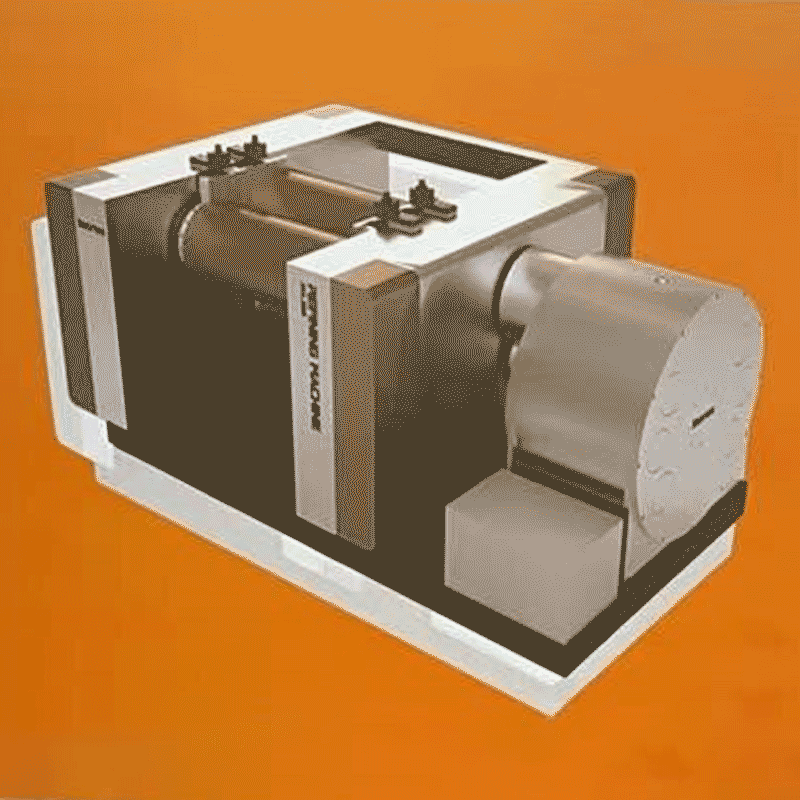

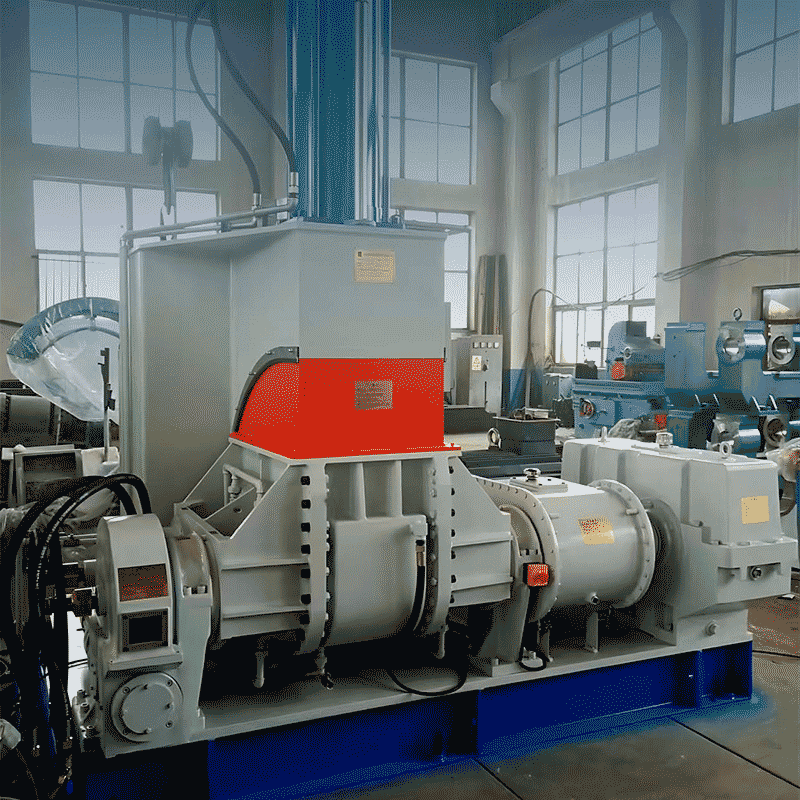

Ведущий четырехвалковый прокатный стан (с подшипниками) - это тип прокатного стана, в котором для деформации металла используются четыре валка. Два верхних и два нижних валка вращаются навстречу друг другу, протягивая и обжимая заготовку между собой. Подшипники играют важную роль в обеспечении плавного и эффективного вращения валков, снижая трение и увеличивая срок службы оборудования.

Принцип работы

Заготовка подается в стан между вращающимися валками. Валки, двигаясь навстречу друг другу, деформируют металл, уменьшая его толщину и изменяя форму поперечного сечения. Подшипники обеспечивают стабильное и плавное вращение валков, что критически важно для достижения высокой точности и качества проката.

Основные компоненты

К основным компонентам ведущего четырехвалкового прокатного стана (с подшипниками) относятся:

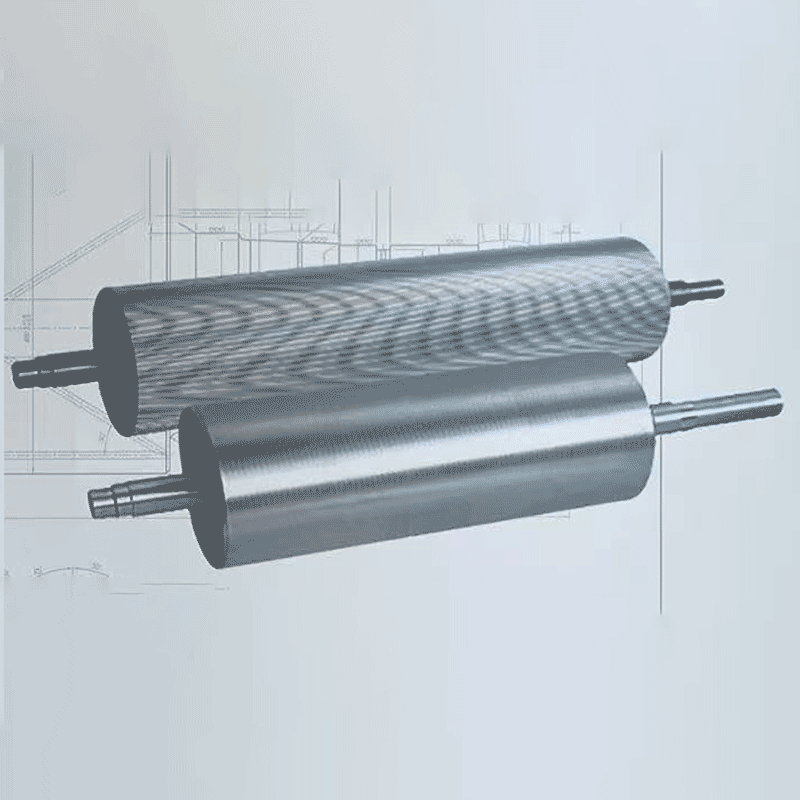

- Валки: Рабочие органы стана, непосредственно контактирующие с заготовкой.

- Подшипники: Обеспечивают вращение валков с минимальным трением.

- Станина: Несущая конструкция стана, обеспечивающая его жесткость и устойчивость.

- Привод: Система, обеспечивающая вращение валков.

- Система управления: Обеспечивает контроль и регулировку параметров прокатки.

Преимущества использования ведущих четырехвалковых прокатных станов (с подшипниками)

Использование ведущих четырехвалковых прокатных станов (с подшипниками) предоставляет ряд преимуществ:

- Высокая точность проката: Обеспечивается благодаря жесткой конструкции и точному вращению валков.

- Высокая производительность: Возможность работы с высокими скоростями прокатки.

- Улучшенное качество поверхности: Минимальное трение и плавное вращение валков предотвращают образование дефектов.

- Увеличенный срок службы оборудования: Благодаря использованию подшипников снижается износ валков и других компонентов.

Выбор ведущего четырехвалкового прокатного стана (с подшипниками)

При выборе ведущего четырехвалкового прокатного стана (с подшипниками) необходимо учитывать следующие факторы:

- Тип и размеры обрабатываемого материала: Определите, какие материалы и размеры заготовок вы планируете обрабатывать.

- Требуемая производительность: Оцените необходимую скорость и объем производства.

- Требования к точности и качеству проката: Определите допустимые отклонения по размерам и качеству поверхности.

- Бюджет: Установите финансовые рамки для приобретения оборудования.

- Производитель: Выбирайте надежных и проверенных производителей с хорошей репутацией, например, Baofeng Roll Group.

Сравнение характеристик:

| Характеристика | Стан 1 | Стан 2 | Стан 3 |

|---|---|---|---|

| Максимальная ширина полосы, мм | 1250 | 1500 | 2000 |

| Толщина полосы на входе, мм | 2-10 | 3-12 | 4-15 |

| Скорость прокатки, м/мин | 60 | 80 | 100 |

Эксплуатация и техническое обслуживание

Правильная эксплуатация и регулярное техническое обслуживание ведущего четырехвалкового прокатного стана (с подшипниками) являются ключевыми факторами для обеспечения его надежной и долговечной работы.

Основные рекомендации

- Регулярная смазка подшипников: Использование качественных смазочных материалов и соблюдение графика смазки.

- Контроль износа валков: Своевременная замена или шлифовка изношенных валков.

- Проверка и регулировка системы управления: Обеспечение точной и стабильной работы системы управления.

- Очистка и обслуживание гидравлической системы: Поддержание чистоты рабочей жидкости и своевременная замена фильтров.

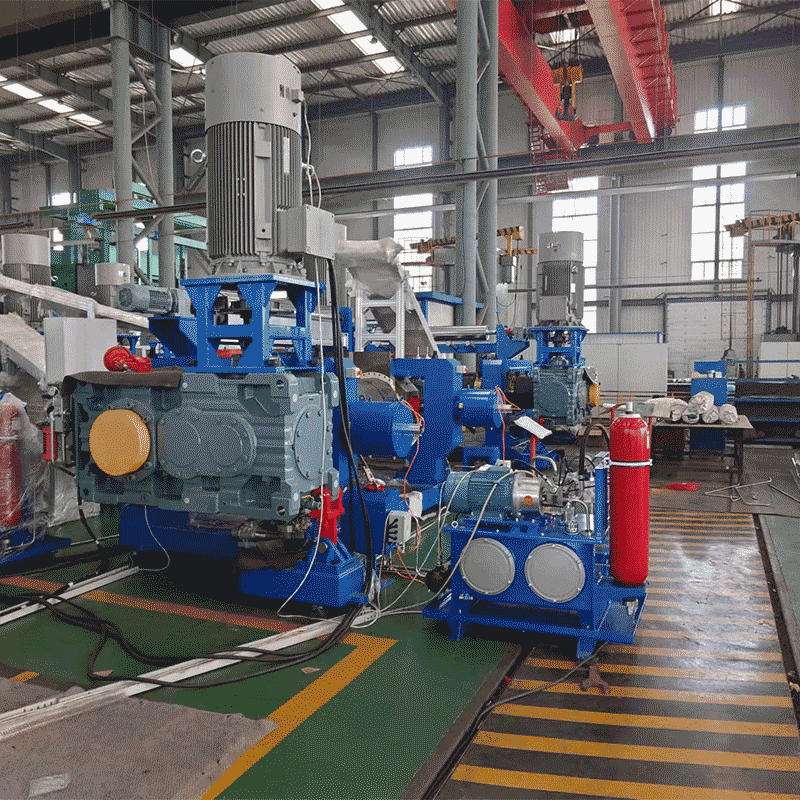

Повышение эффективности работы ведущих четырехвалковых прокатных станов (с подшипниками)

Для повышения эффективности работы ведущих четырехвалковых прокатных станов (с подшипниками) можно использовать следующие методы:

- Оптимизация режимов прокатки: Подбор оптимальных параметров прокатки для каждого типа материала и размеров заготовок.

- Внедрение автоматизированных систем управления: Использование современных систем управления для автоматической регулировки параметров прокатки и контроля качества продукции.

- Модернизация оборудования: Замена устаревших компонентов на более современные и эффективные.

- Обучение персонала: Повышение квалификации операторов и обслуживающего персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

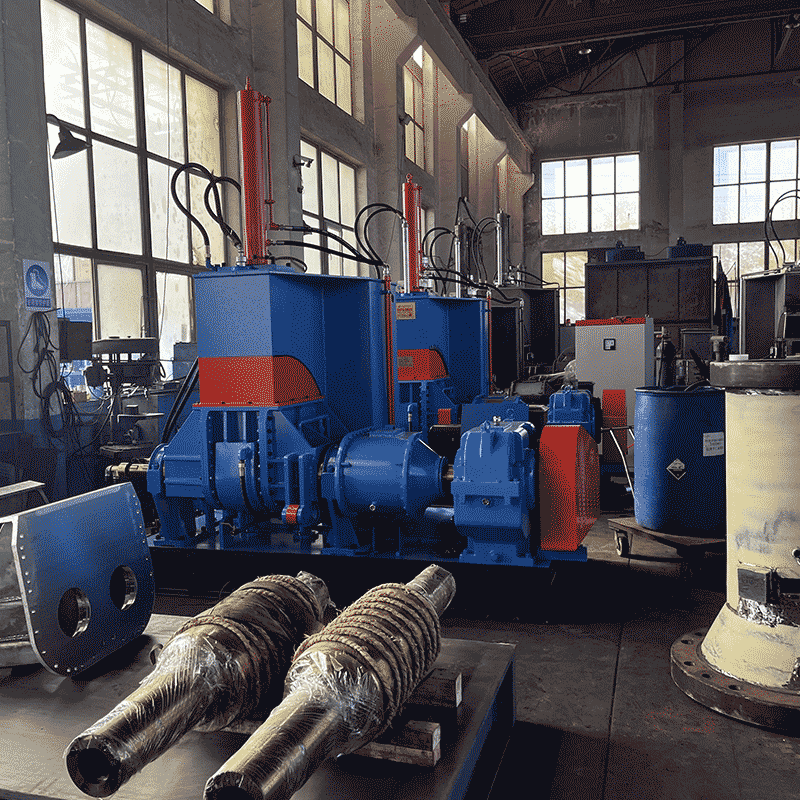

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

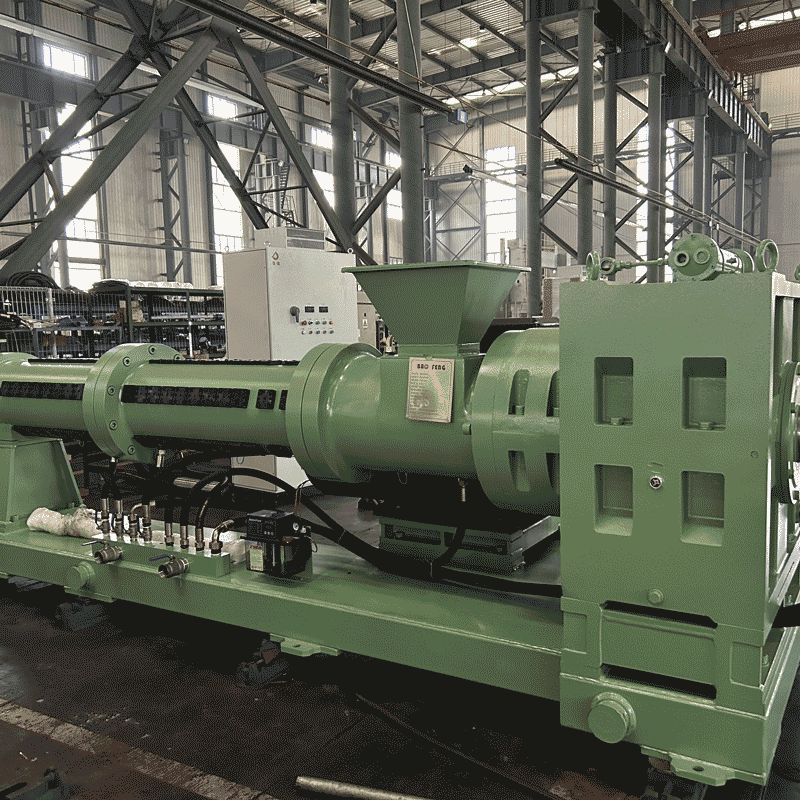

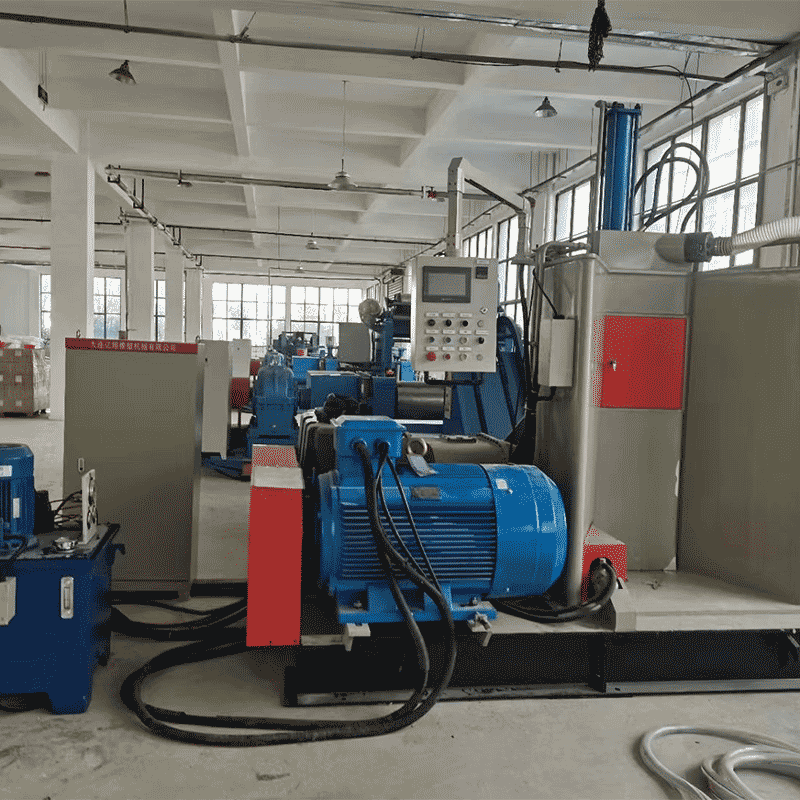

Недавно добавленная модель XJL300x10D Шнековая рафинировочная машина

Недавно добавленная модель XJL300x10D Шнековая рафинировочная машина -

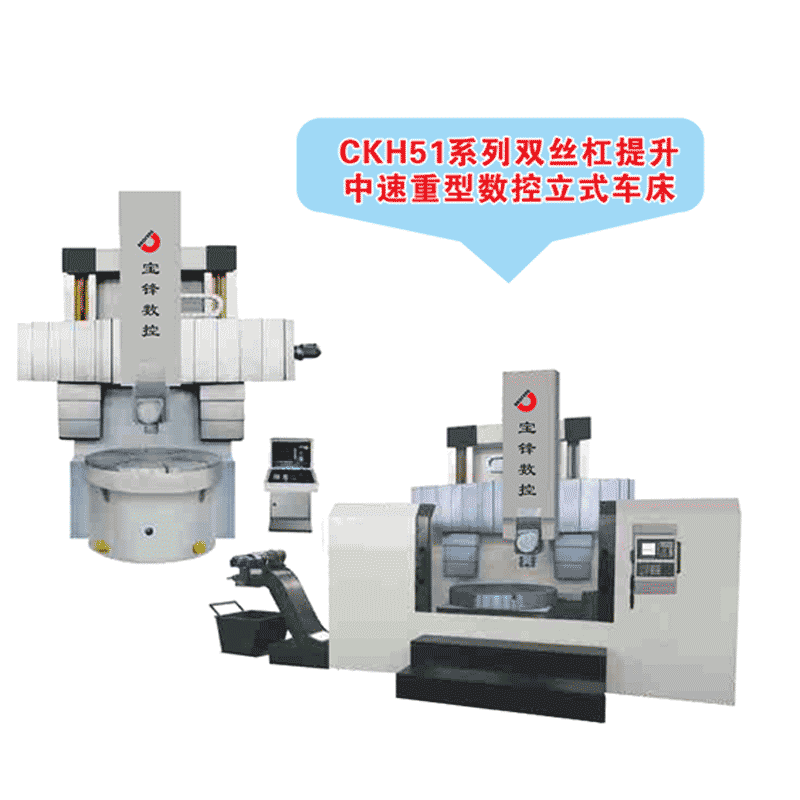

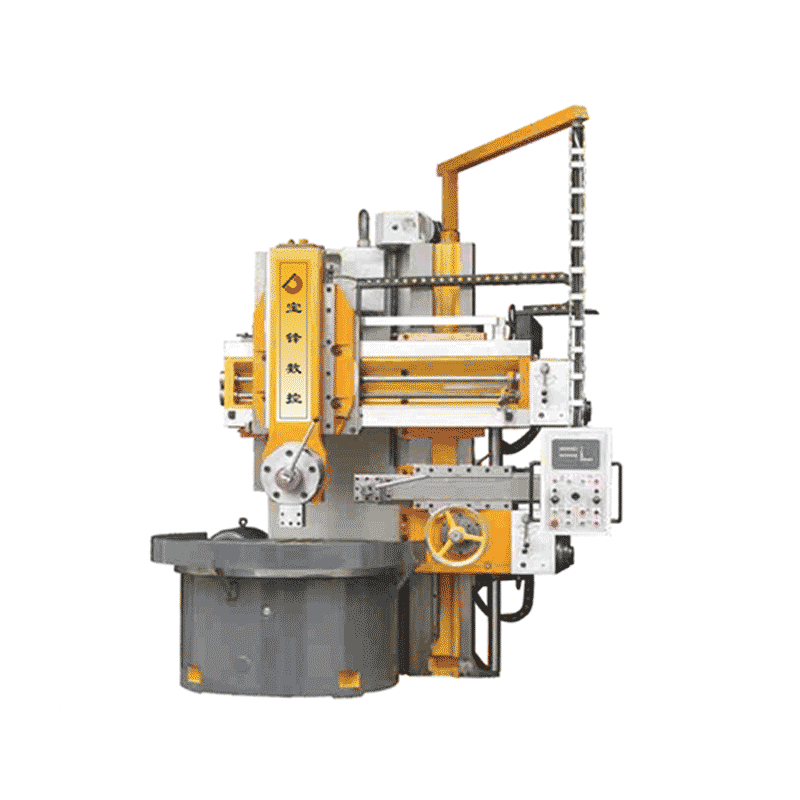

Цифровой одностоечный вертикальный токарный станок серии C51

Цифровой одностоечный вертикальный токарный станок серии C51 -

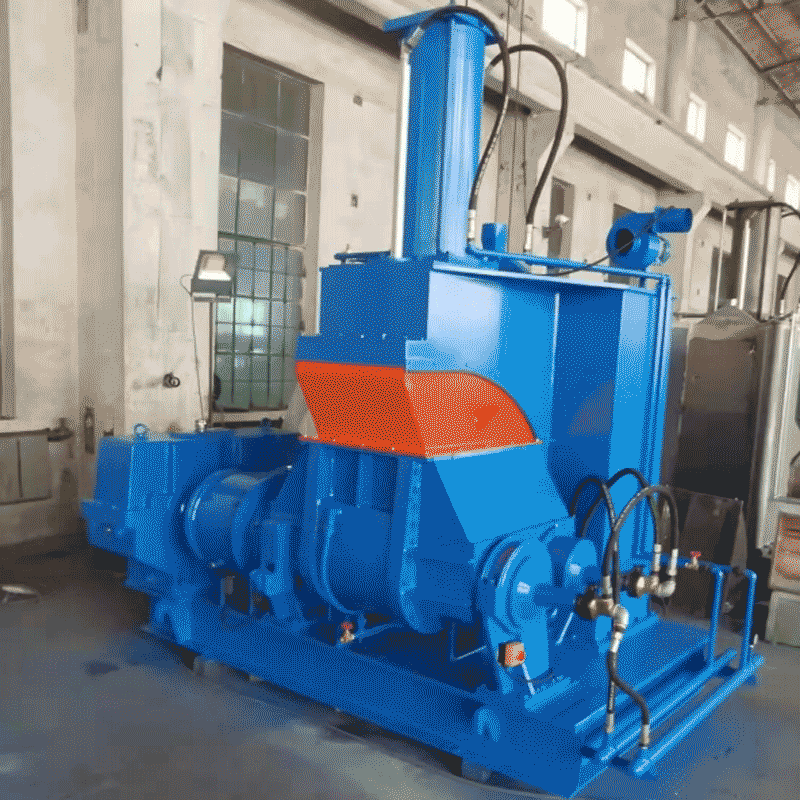

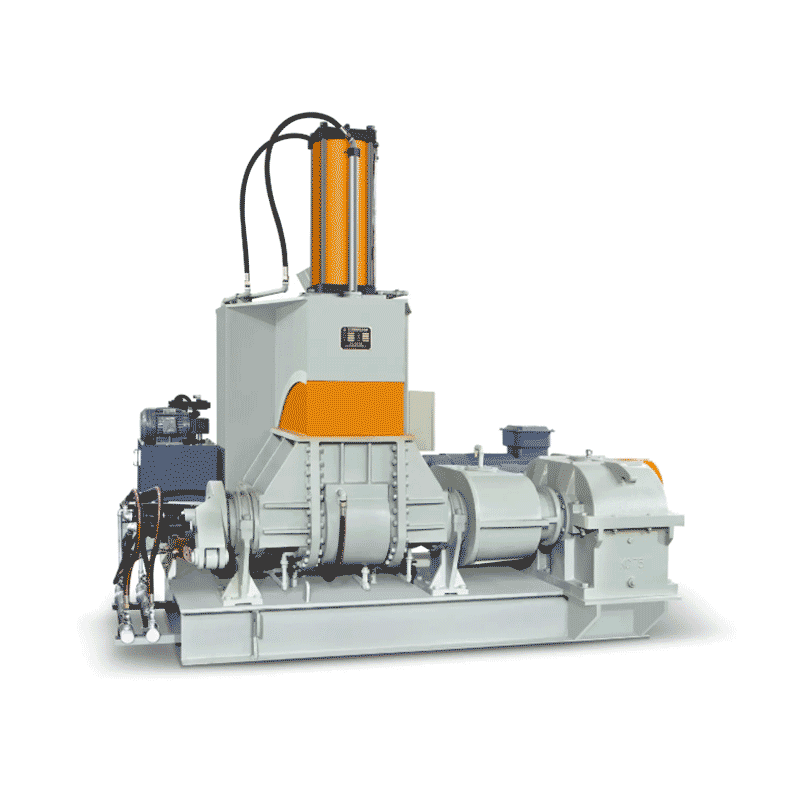

Смеситель

Смеситель -

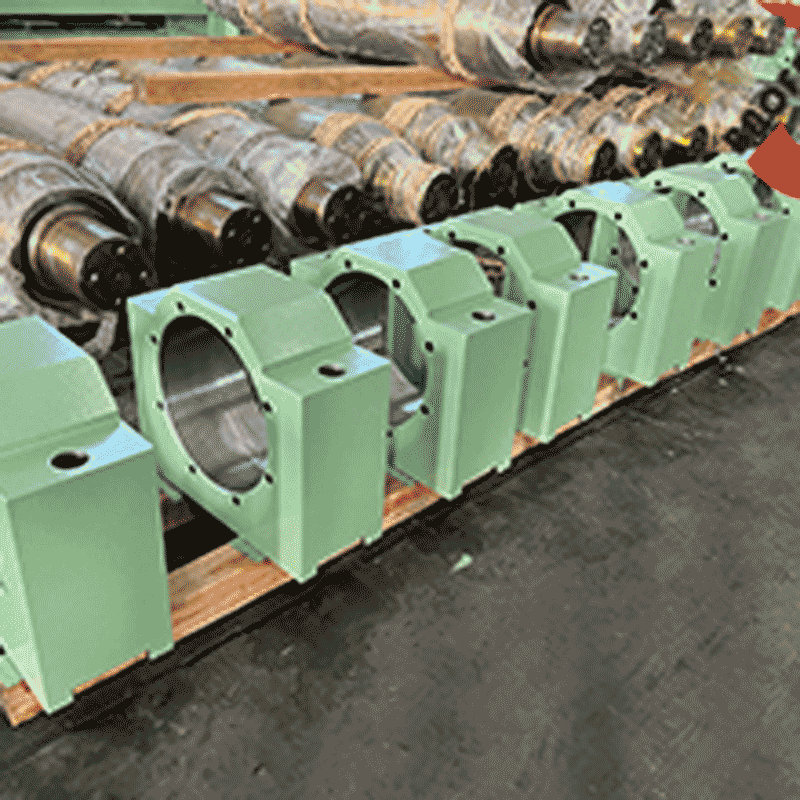

Корпус подшипника

Корпус подшипника -

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

Тестомес под давлением X(S)N-75

Тестомес под давлением X(S)N-75 -

Тестомесильная машина на 75 литров

Тестомесильная машина на 75 литров -

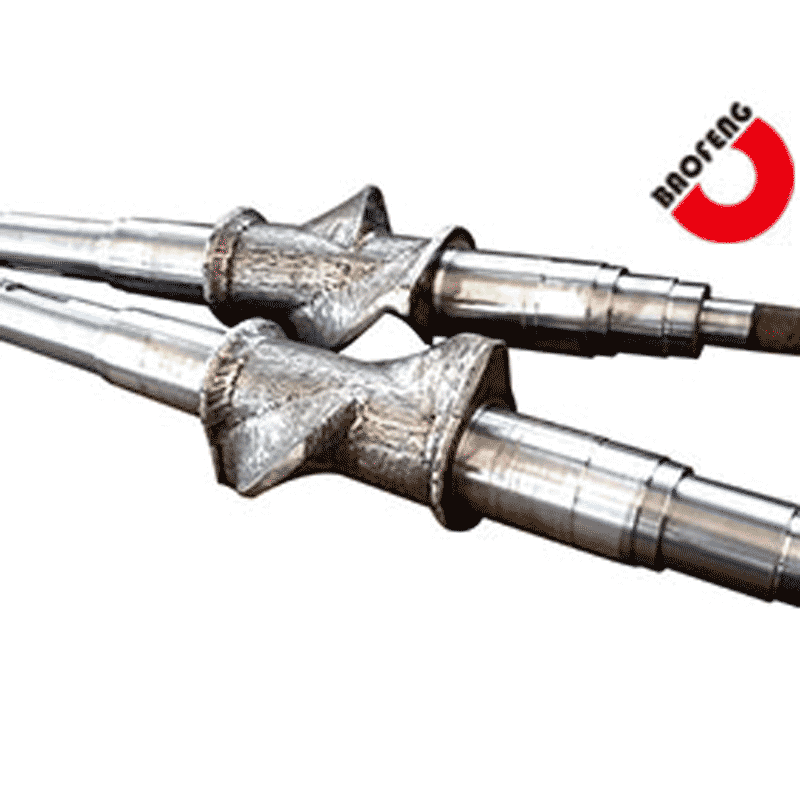

Просверленный ролик + корпус подшипника

Просверленный ролик + корпус подшипника -

Тестомесильная машина на 55 литров

Тестомесильная машина на 55 литров -

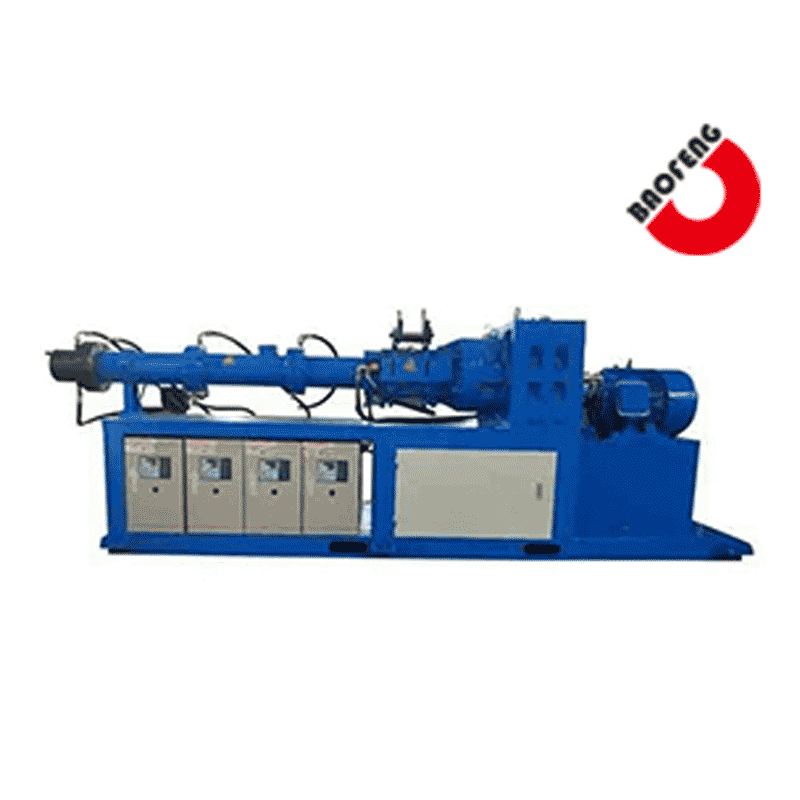

Штифт холодной подачи вентилируемого экструдера

Штифт холодной подачи вентилируемого экструдера -

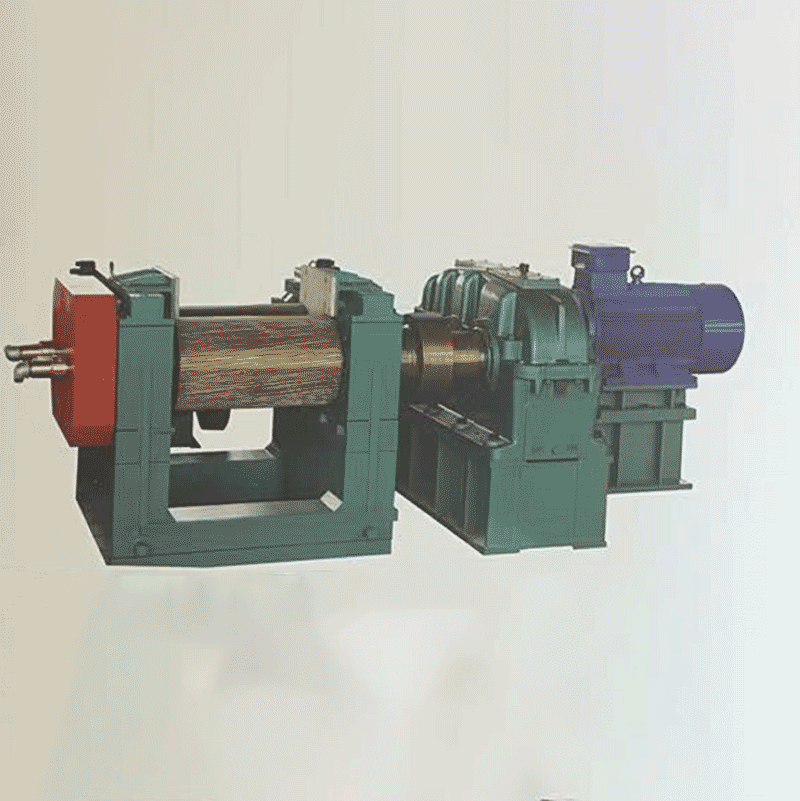

XKJ480×1200 рафинировочная машина

XKJ480×1200 рафинировочная машина

Связанный поиск

Связанный поиск- Ведущие каландровые валки

- Подшипниковые опоры из Китая

- металлургические валки цена в Китае

- Знаменитые четырехвалковые прокатные станы (с подшипниками)

- Седло подшипника OEM

- Производство по обслуживанию и шлифованию валков

- Кузнечные заводы Китая

- Вальцы для резинового оборудования из Китая

- Цены на радиально-упорные шарикоподшипники в Китае

- Основные страны-покупатели сферических роликовых подшипников