Ведущие резиносмесители

Ведущие резиносмесители играют ключевую роль в производстве резиновых смесей, определяя качество и эффективность всего процесса. В этой статье мы рассмотрим различные типы смесителей, критерии их выбора, особенности эксплуатации и обслуживания, а также дадим практические советы по оптимизации процесса смешивания для достижения наилучших результатов.

Типы резиносмесителей и их применение

Существует несколько основных типов резиносмесителей, каждый из которых имеет свои преимущества и недостатки. Выбор конкретного типа зависит от требуемой производительности, свойств смешиваемых материалов и специфики производственного процесса.

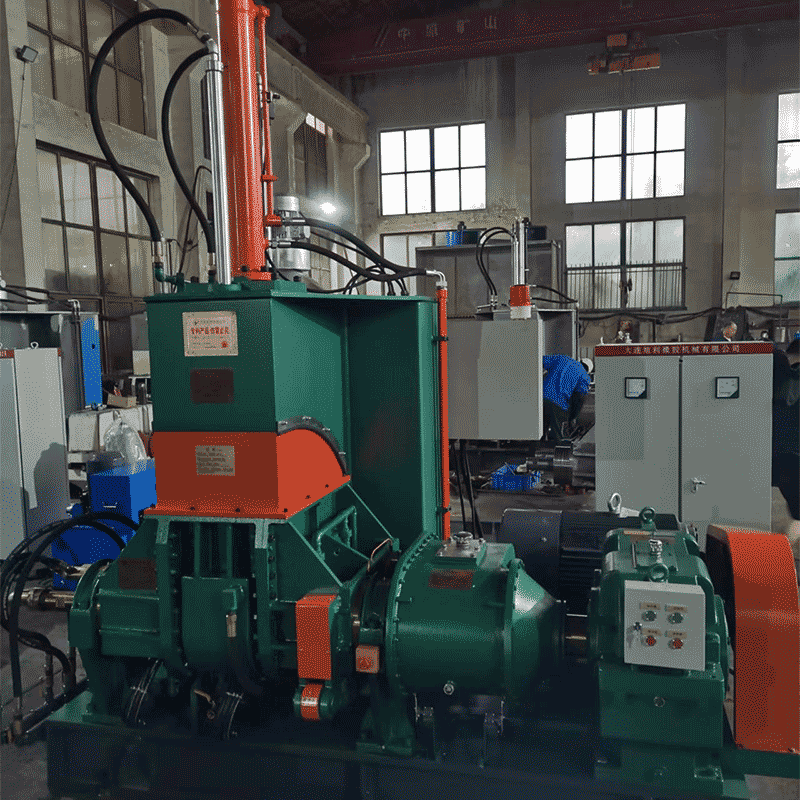

Роторные резиносмесители

Роторные смесители являются наиболее распространенным типом резиносмесителей. Они состоят из двух или более вращающихся роторов, которые перемешивают и разминают резиновую смесь. Роторные смесители отличаются высокой производительностью и эффективностью смешивания.

Преимущества:

- Высокая производительность

- Эффективное смешивание

- Универсальность (подходят для различных типов резиновых смесей)

Недостатки:

- Высокая стоимость

- Сложное обслуживание

- Требуют квалифицированного персонала

Шнековые резиносмесители

Шнековые смесители используют один или несколько вращающихся шнеков для перемешивания и транспортировки резиновой смеси. Они обычно применяются для непрерывного смешивания и экструзии резиновых смесей.

Преимущества:

- Непрерывный процесс смешивания

- Автоматизация процесса

- Хорошая гомогенизация смеси

Недостатки:

- Ограниченная область применения (в основном для экструзии)

- Более низкая производительность по сравнению с роторными смесителями

Другие типы резиносмесителей

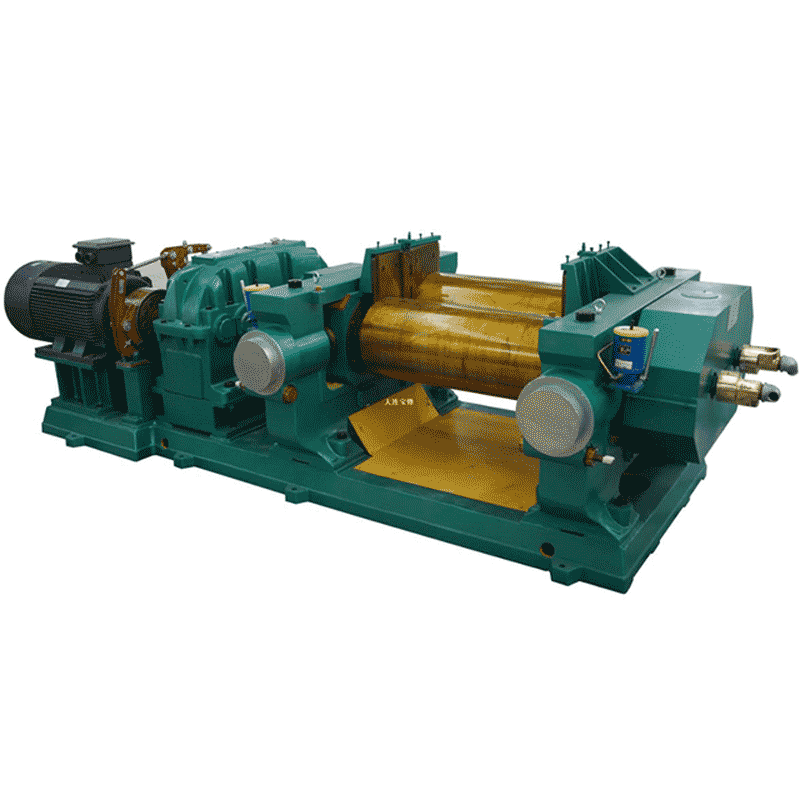

Существуют также другие типы резиносмесителей, такие как вальцовые смесители и планетарные смесители. Вальцовые смесители используются для предварительного смешивания и размягчения резины, а планетарные смесители применяются для смешивания небольших объемов специальных резиновых смесей.

Критерии выбора ведущего резиносмесителя

При выборе ведущего резиносмесителя необходимо учитывать ряд факторов, которые определят его эффективность и соответствие требованиям производства.

Производительность

Производительность резиносмесителя должна соответствовать планируемому объему производства. Необходимо учитывать как разовую загрузку смесителя, так и время цикла смешивания. Оптимальный выбор – это смеситель, который может обеспечить необходимую производительность без перегрузки и простоя.

Тип смешиваемых материалов

Разные типы резиновых смесей требуют разных типов резиносмесителей. Например, для смешивания смесей с высокой вязкостью лучше подходят роторные смесители, а для смешивания смесей с добавлением волокнистых материалов – шнековые смесители.

Степень автоматизации

Степень автоматизации резиносмесителя влияет на трудоемкость процесса смешивания и точность дозирования компонентов. Автоматизированные смесители позволяют снизить затраты на оплату труда и повысить качество смешивания.

Бюджет

Стоимость резиносмесителя является важным фактором при выборе. Необходимо учитывать не только первоначальную стоимость, но и затраты на эксплуатацию и обслуживание. Важно найти баланс между стоимостью и производительностью смесителя.

Примеры выбора резиносмесителя в зависимости от задач

| Задача | Рекомендуемый тип резиносмесителя | Обоснование |

|---|---|---|

| Производство шин | Роторный резиносмеситель | Высокая производительность, эффективное смешивание различных компонентов. |

| Производство РТИ (резинотехнических изделий) | Роторный или шнековый резиносмеситель | Зависит от типа изделия и требований к однородности смеси. |

| Экструзия резиновых профилей | Шнековый резиносмеситель | Непрерывное смешивание и подача материала на экструдер. |

Эксплуатация и обслуживание ведущих резиносмесителей

Правильная эксплуатация и регулярное обслуживание ведущего резиносмесителя являются важными факторами для обеспечения его надежной и долговечной работы.

Подготовка к работе

Перед началом работы необходимо убедиться в исправности всех узлов и агрегатов резиносмесителя. Проверьте состояние роторов, камер смешивания, системы охлаждения и смазки. Убедитесь в наличии достаточного количества смазочных материалов и охлаждающей жидкости. Также необходимо проверить работоспособность системы безопасности и аварийной остановки.

Процесс смешивания

Во время процесса смешивания необходимо строго соблюдать технологические параметры, такие как температура, давление и время смешивания. Не допускайте перегрузки смесителя и следите за равномерным распределением компонентов в смеси. В случае возникновения нештатных ситуаций немедленно остановите смеситель и устраните причины неисправности.

Обслуживание

Регулярное обслуживание резиносмесителя включает в себя очистку камер смешивания, проверку состояния роторов и подшипников, замену изношенных деталей, проверку и регулировку системы смазки и охлаждения. Соблюдайте график технического обслуживания, рекомендованный производителем оборудования.

Ремонт

В случае поломки резиносмесителя необходимо обратиться к квалифицированным специалистам для проведения ремонта. Не пытайтесь самостоятельно ремонтировать сложное оборудование, так как это может привести к серьезным последствиям. Используйте только оригинальные запасные части и расходные материалы.

Оптимизация процесса смешивания

Оптимизация процесса смешивания позволяет повысить качество резиновых смесей, снизить затраты на производство и увеличить производительность резиносмесителя.

Подбор оптимальных параметров смешивания

Для каждой конкретной резиновой смеси необходимо подобрать оптимальные параметры смешивания, такие как температура, давление, скорость вращения роторов и время смешивания. Эти параметры зависят от типа смешиваемых материалов, их пропорций и требуемых свойств конечной смеси.

Использование современных технологий смешивания

Современные технологии смешивания, такие как смешивание с использованием ультразвука или микроволнового излучения, позволяют улучшить гомогенизацию смеси и сократить время смешивания. Эти технологии требуют использования специального оборудования и квалифицированного персонала, но могут значительно повысить эффективность процесса смешивания.

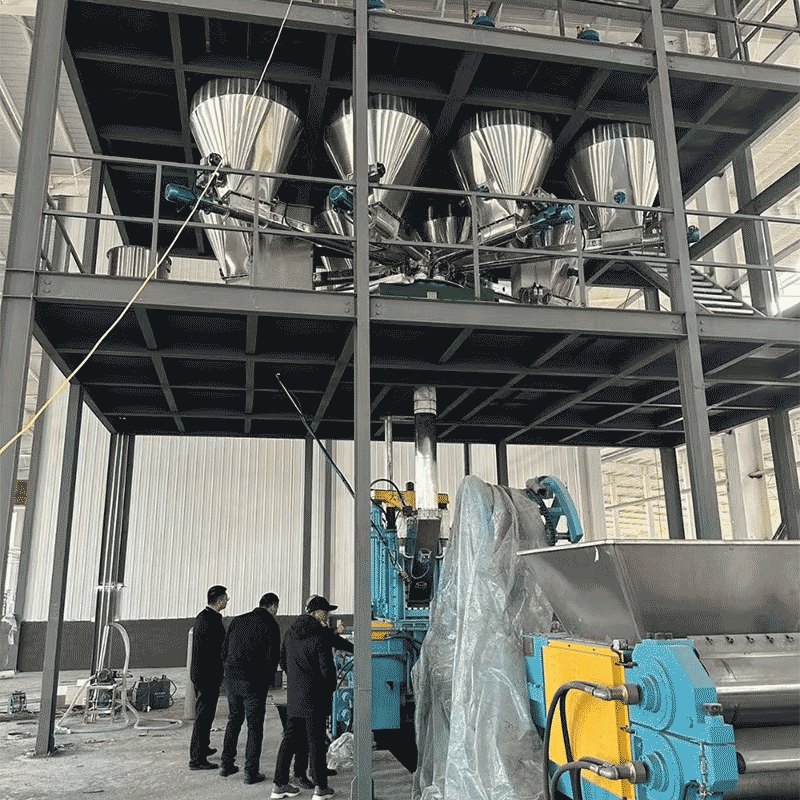

Автоматизация процесса дозирования компонентов

Автоматизация процесса дозирования компонентов позволяет повысить точность дозирования и снизить вероятность ошибок. Автоматизированные системы дозирования обеспечивают равномерное распределение компонентов в смеси и улучшают качество конечного продукта.

Рекомендации по выбору поставщика резиносмесителей

Выбор надежного поставщика резиносмесителей является важным фактором для обеспечения бесперебойной работы производства. Компания Baofeng Roll специализируется на поставке оборудования для резинотехнической промышленности. При выборе поставщика рекомендуется обратить внимание на следующие факторы:

- Опыт работы на рынке

- Наличие квалифицированного персонала

- Гарантийное и сервисное обслуживание

- Отзывы клиентов

- Соответствие оборудования требованиям безопасности

Заключение

Выбор и эксплуатация ведущего резиносмесителя – это сложный и ответственный процесс, требующий профессионального подхода. Правильный выбор оборудования, соблюдение правил эксплуатации и регулярное обслуживание позволяют обеспечить надежную и долговечную работу резиносмесителя и повысить качество резиновых смесей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Втулка ролика центробежного литья

Втулка ролика центробежного литья -

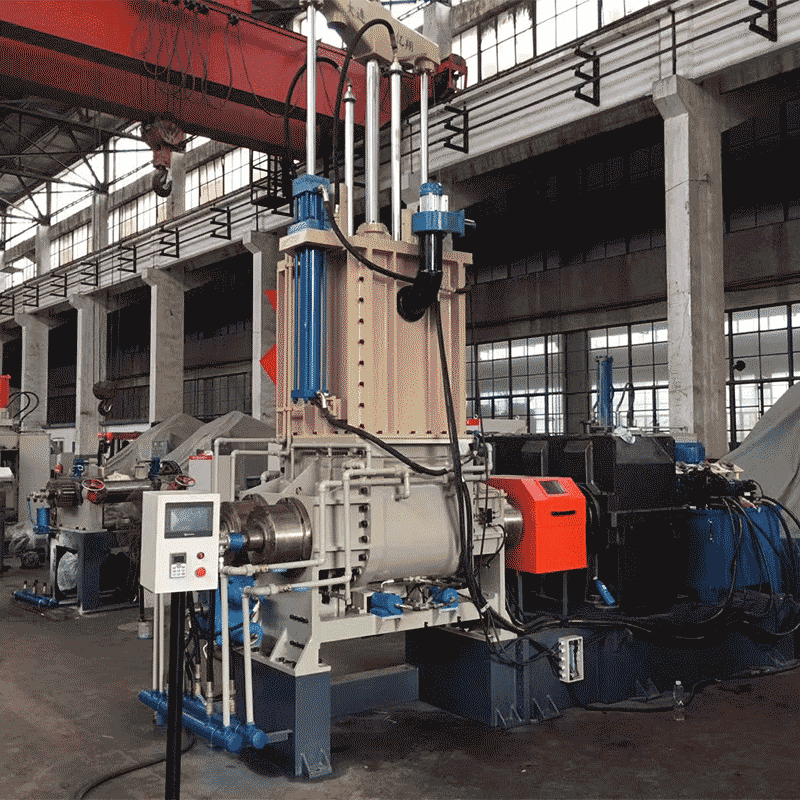

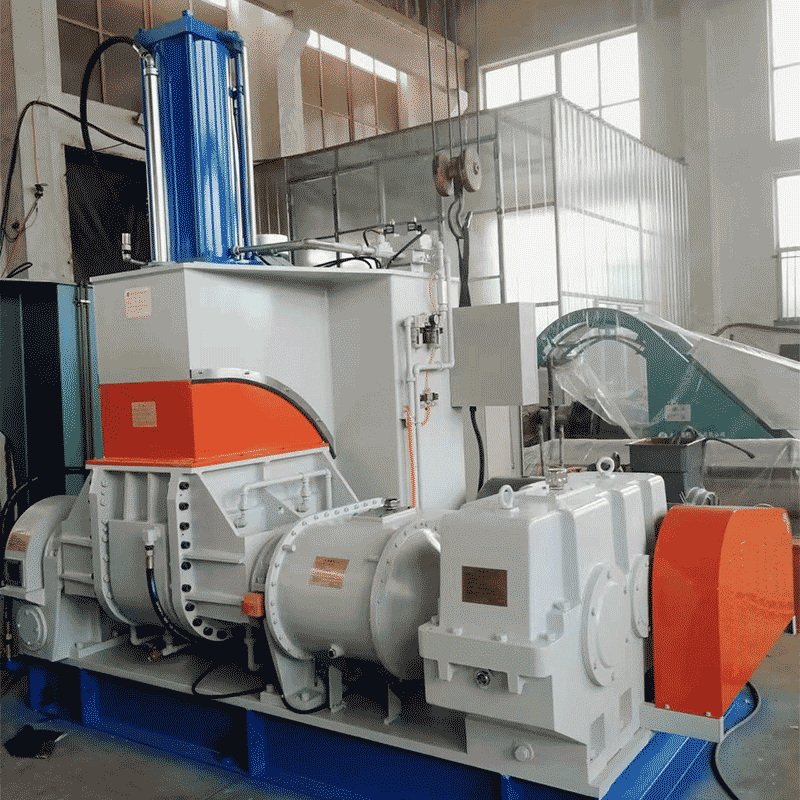

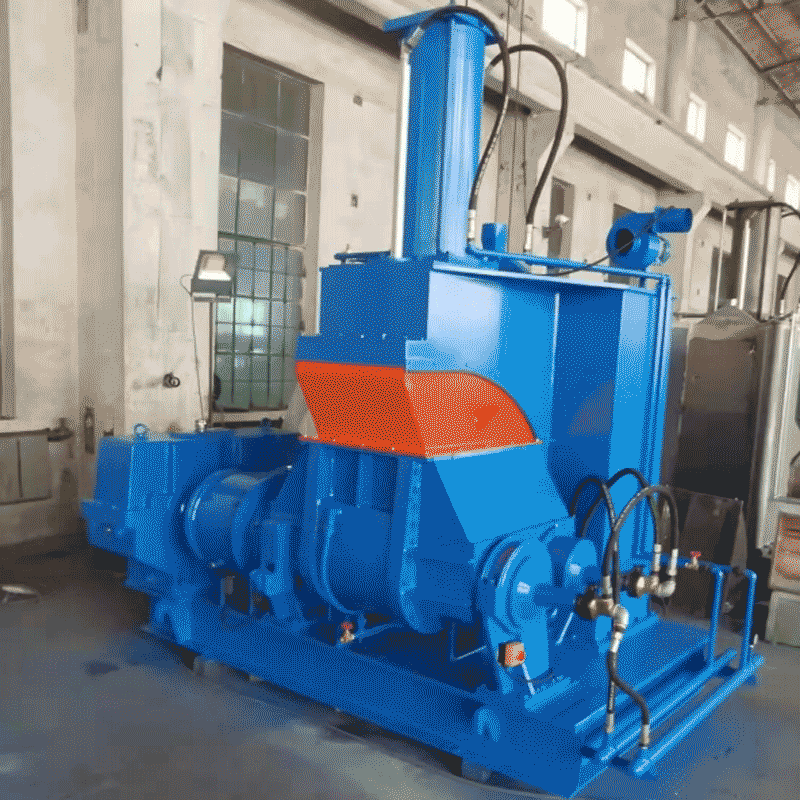

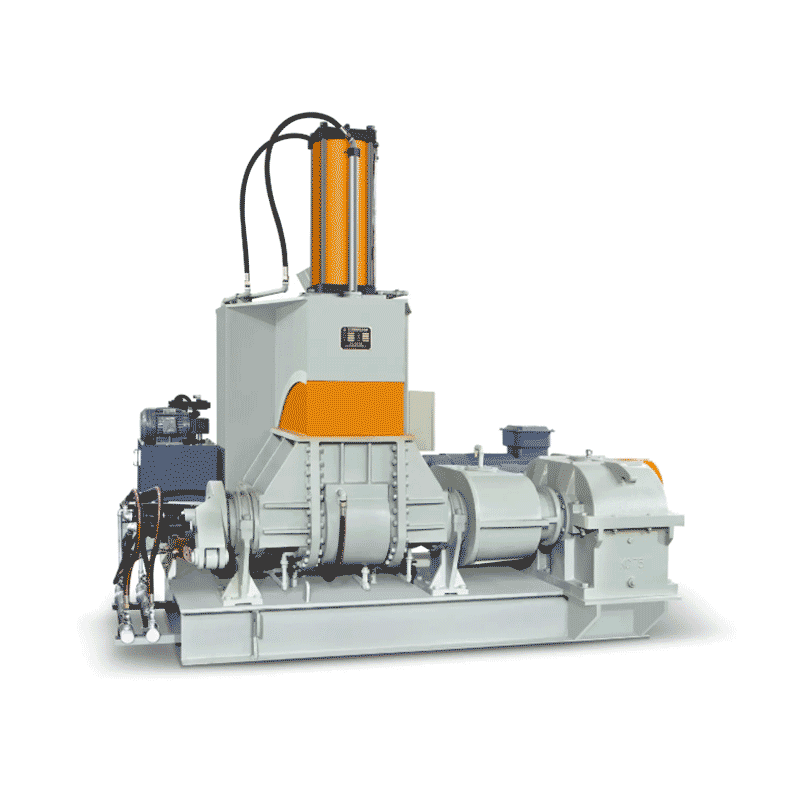

Резиновый (пластиковый) напорный внутренний смеситель

Резиновый (пластиковый) напорный внутренний смеситель -

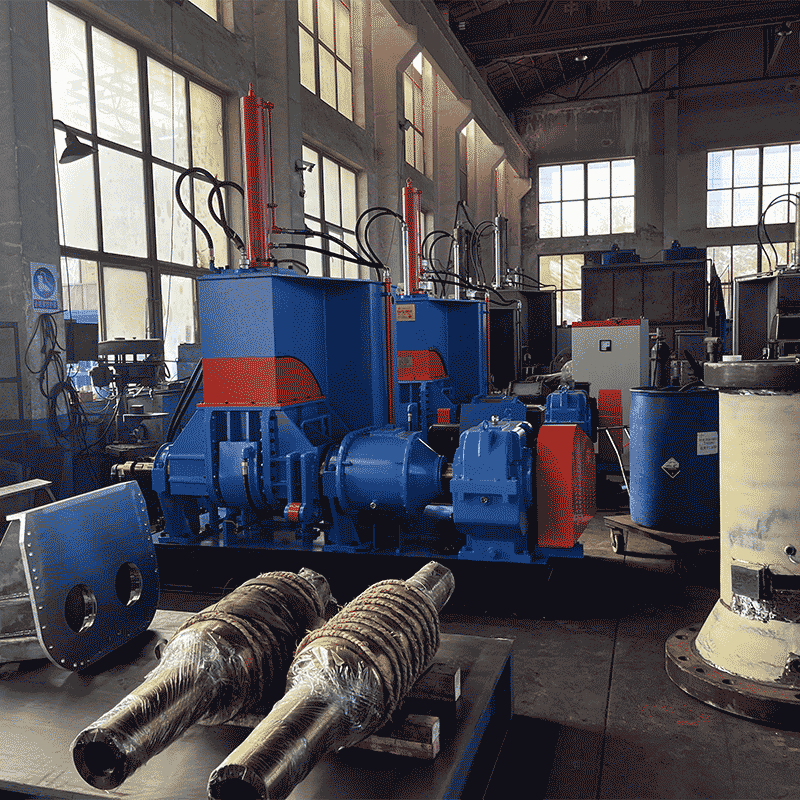

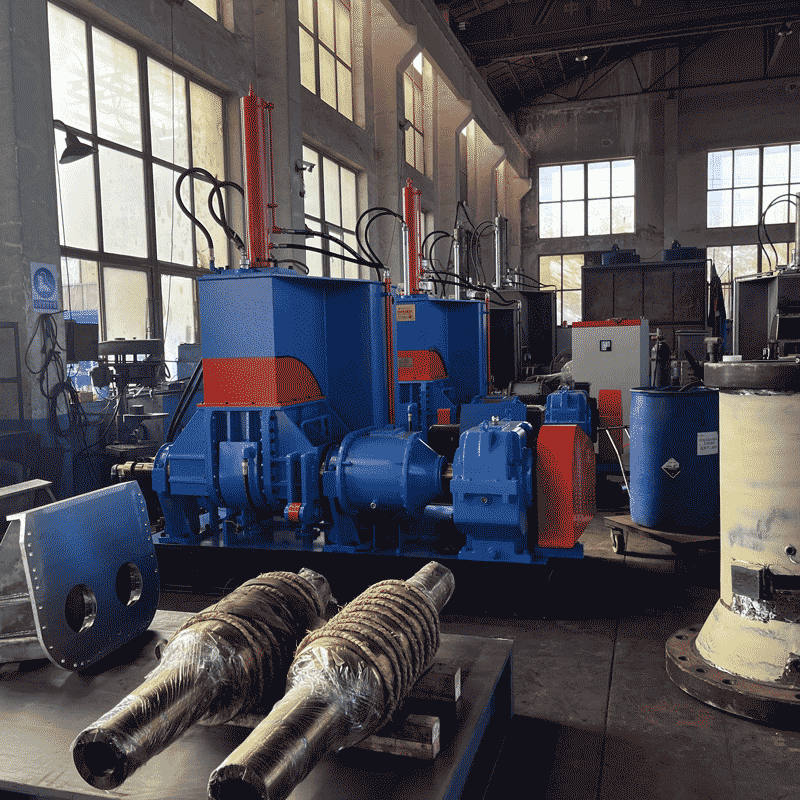

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L -

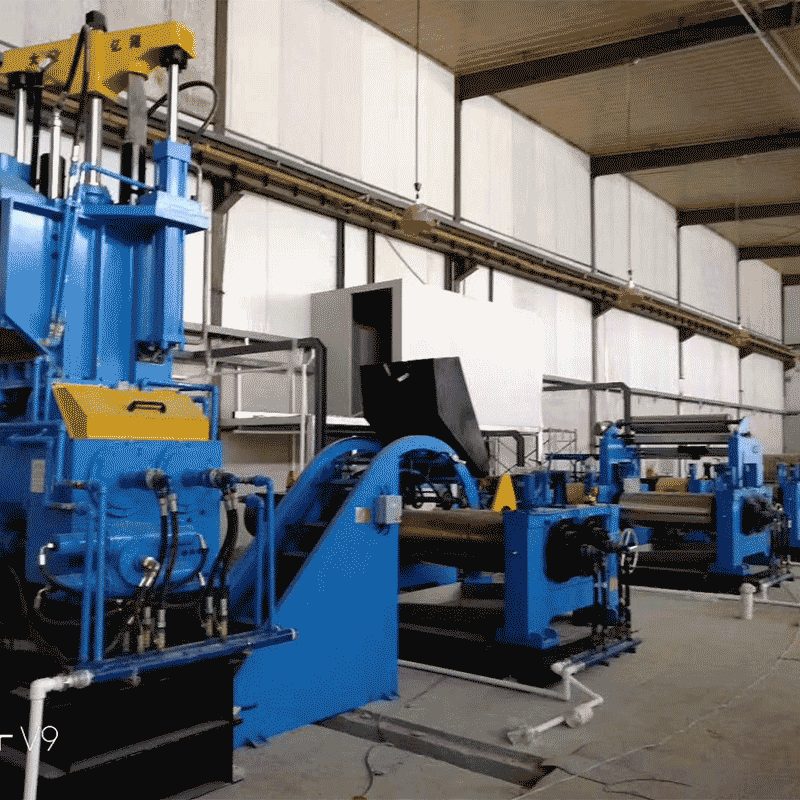

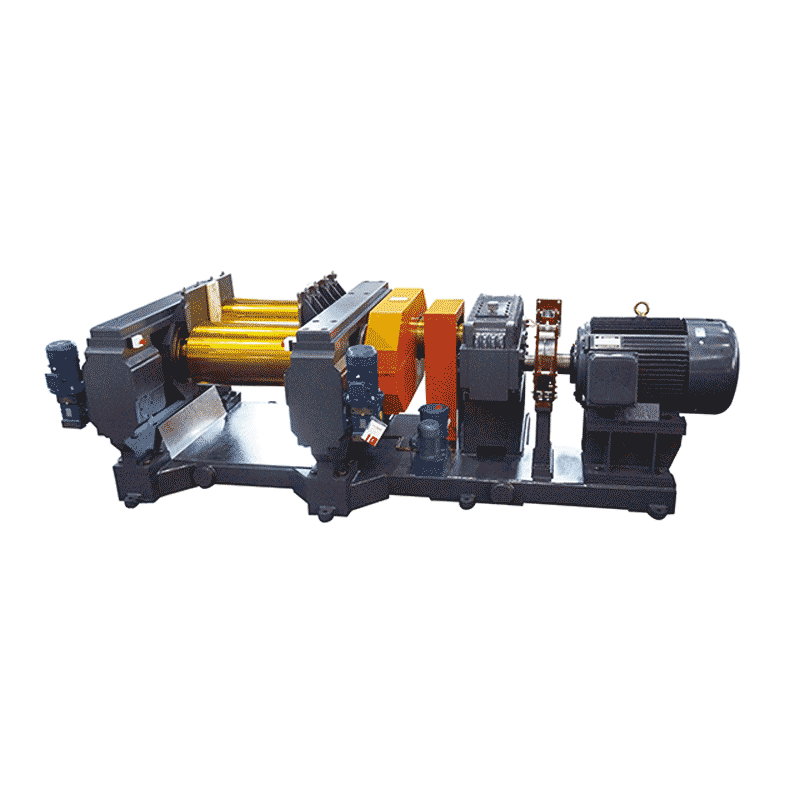

XKJ480×1000 рафинировочная машина

XKJ480×1000 рафинировочная машина -

Тестомесильная машина на 150 литров

Тестомесильная машина на 150 литров -

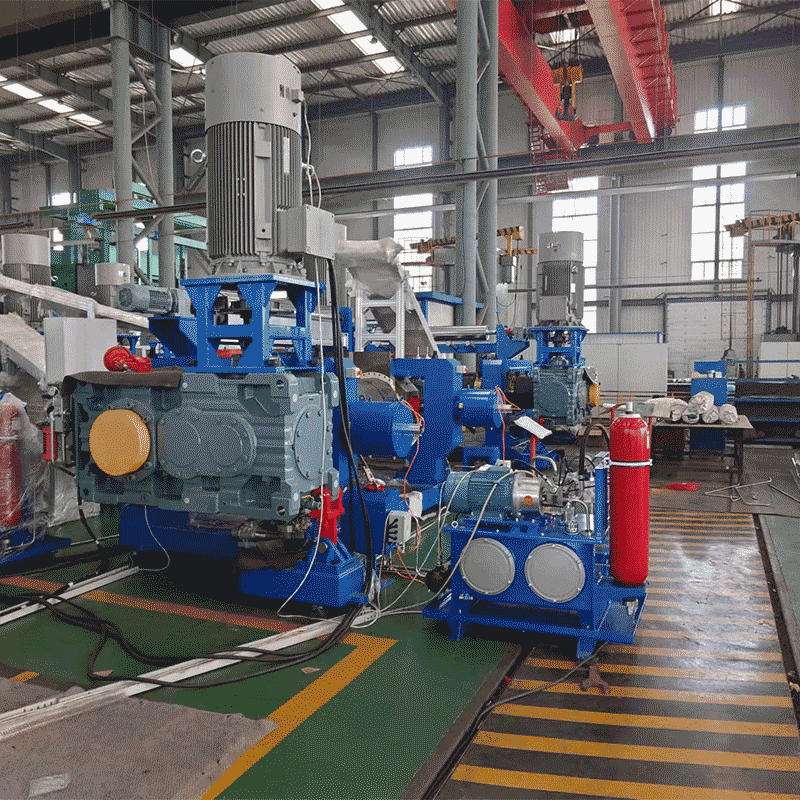

Тестомесильная машина X(S)N- 3×32

Тестомесильная машина X(S)N- 3×32 -

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

Тестомесильная машина на 110 литров

Тестомесильная машина на 110 литров -

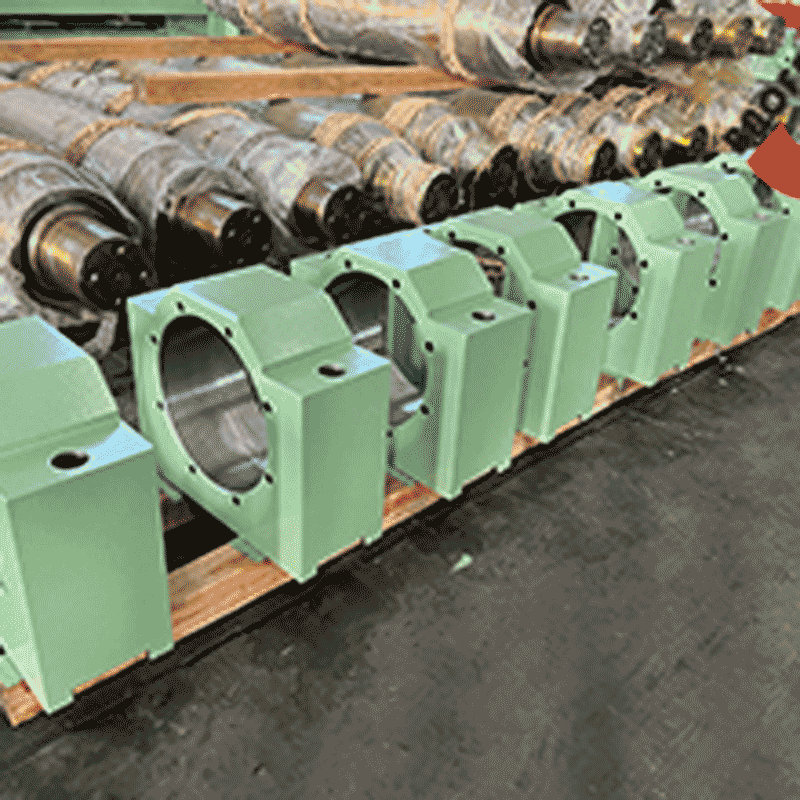

Просверленные валки

Просверленные валки -

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Раскалывающие рулетики

Раскалывающие рулетики -

Смеситель

Смеситель

Связанный поиск

Связанный поиск- Производители сферических роликовых подшипников

- Сталь в Китае

- Поставщики резиновых каландров

- Дешевые формованные отливки

- Крупнейшие покупатели валков для резинотехнического оборудования

- Поставщики сбора из Китая

- Поставщики вертикального токарного оборудования из Китая

- Поставщики литья

- Цена восстановления валков с помощью шлифования

- Купить винтовой рафинировочный станок