Ведущее производство стали

Производство стали – ключевая отрасль мировой экономики. В данной статье рассматриваются основные этапы ведущего производства стали, современные технологии, факторы, влияющие на качество продукции, а также тенденции развития сталелитейной промышленности. Мы рассмотрим роль передовых технологий и инноваций в повышении эффективности и экологичности производства стали, а также важные аспекты выбора надежного производителя для различных отраслей промышленности.

Основные этапы ведущего производства стали

Процесс ведущего производства стали включает в себя несколько ключевых этапов, каждый из которых играет важную роль в формировании конечных характеристик материала:

Подготовка сырья

Первый этап – это подготовка сырья, включающая добычу и обогащение железной руды, а также подготовку коксующегося угля. Качество сырья напрямую влияет на качество и стоимость конечной продукции. Важно использовать высококачественное сырье с минимальным содержанием примесей.

Производство чугуна

Следующий этап – производство чугуна в доменных печах. В доменной печи железная руда, кокс и флюс (известняк) подвергаются воздействию высоких температур (до 2000°C). В результате происходит восстановление железа из руды, и образуется жидкий чугун. Чугун – это сплав железа с углеродом (более 2%) и другими элементами.

Производство стали

Далее следует этап производства стали из чугуна. Существуют различные методы производства стали, включая кислородно-конвертерный, электросталеплавильный и мартеновский. Кислородно-конвертерный метод является наиболее распространенным и заключается в продувке жидкого чугуна кислородом для окисления избыточного углерода и других примесей. Электросталеплавильный метод использует электрическую дугу для нагрева и плавки металла. Мартеновский метод, хотя и менее распространенный сегодня, использует открытую печь для переплавки чугуна и стального лома.

Разливка и прокатка стали

Завершающий этап – разливка стали в слитки или непрерывная разливка, а также прокатка для получения готовой продукции, такой как листы, сортовой прокат, трубы и другие изделия. Разливка определяет форму и размеры заготовки, а прокатка придает стали требуемые механические свойства и размеры.

Современные технологии в ведущем производстве стали

Современное ведущее производство стали активно внедряет передовые технологии для повышения эффективности, снижения затрат и минимизации воздействия на окружающую среду:

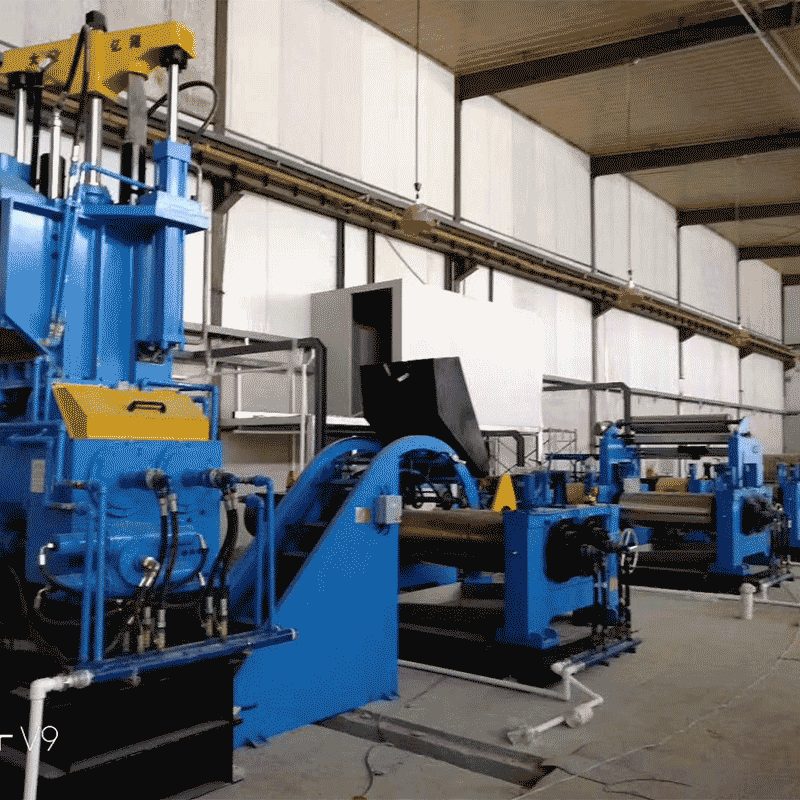

Автоматизация и роботизация

Автоматизация и роботизация позволяют значительно повысить производительность и точность операций на всех этапах производства. Роботы используются для выполнения тяжелых и опасных работ, таких как загрузка сырья, обслуживание печей и транспортировка продукции. Автоматизированные системы управления контролируют технологические параметры и обеспечивают стабильность процесса.

Энергосберегающие технологии

Энергосберегающие технологии, такие как утилизация тепла отходящих газов и использование рекуперативных горелок, позволяют значительно снизить потребление энергии и сократить выбросы парниковых газов. По данным World Steel Association, внедрение энергосберегающих технологий позволяет снизить энергоемкость производства стали на 10-20%.

Экологически чистые технологии

Экологически чистые технологии, такие как установка фильтров и газоочистных систем, позволяют минимизировать выбросы вредных веществ в атмосферу и воду. Современные газоочистные системы способны улавливать до 99% пыли и других загрязняющих веществ.

Цифровизация и искусственный интеллект

Цифровизация и использование искусственного интеллекта (ИИ) позволяют оптимизировать производственные процессы, прогнозировать поломки оборудования и улучшать качество продукции. ИИ может использоваться для анализа больших объемов данных, выявления скрытых закономерностей и принятия оптимальных решений в режиме реального времени.

Факторы, влияющие на качество ведущего производства стали

Качество стали зависит от множества факторов, включая:

Качество сырья

Как уже упоминалось, качество сырья играет ключевую роль. Высокое содержание примесей в руде и угле может негативно сказаться на механических свойствах стали и увеличить затраты на очистку металла.

Соблюдение технологических режимов

Строгое соблюдение технологических режимов на всех этапах производства, включая температуру, давление, скорость подачи реагентов и время выдержки, необходимо для обеспечения стабильного качества стали.

Современное оборудование

Использование современного и надежного оборудования, а также своевременное техническое обслуживание, позволяют минимизировать риск поломок и сбоев в производственном процессе, что, в свою очередь, обеспечивает стабильное качество продукции.

Квалификация персонала

Высокая квалификация персонала, а также постоянное обучение и повышение квалификации, необходимы для эффективного управления сложными технологическими процессами и контроля качества продукции.

Тенденции развития сталелитейной промышленности

Сталелитейная промышленность постоянно развивается, и в последние годы наблюдаются следующие основные тенденции:

Устойчивое развитие

Все больше компаний уделяют внимание устойчивому развитию и внедрению экологически чистых технологий. Это связано с растущими требованиями со стороны потребителей, инвесторов и регулирующих органов. Целью является снижение воздействия на окружающую среду и переход к более экологичному производству.

Производство высокопрочных и специальных сталей

Растет спрос на высокопрочные и специальные стали, обладающие улучшенными механическими свойствами, коррозионной стойкостью и другими характеристиками. Такие стали используются в авиационной, автомобильной, машиностроительной и других отраслях промышленности, где требуются материалы с высокими эксплуатационными характеристиками.

Развитие аддитивных технологий

Аддитивные технологии (3D-печать) позволяют производить стальные детали сложной формы с высокой точностью и минимальными отходами материала. Эта технология находит все большее применение в различных отраслях промышленности, включая авиацию, медицину и машиностроение.

Переход к цифровому производству

Переход к цифровому производству, основанному на использовании больших данных, искусственного интеллекта и интернета вещей, позволяет оптимизировать производственные процессы, повысить эффективность и снизить затраты. Цифровое производство также обеспечивает большую гибкость и возможность быстро адаптироваться к изменяющимся требованиям рынка.

Для успешного поиска надежного поставщика металлопроката, изготовленного в процессе ведущего производства стали, стоит обратить внимание на компанию Баофэн. Они специализируются на поставках качественной продукции, соответствующей современным стандартам.

Выбор надежного производителя стали

При выборе надежного производителя стали необходимо учитывать следующие факторы:

Репутация и опыт работы

Важно выбирать производителя с хорошей репутацией и многолетним опытом работы на рынке. Положительные отзывы клиентов и наличие сертификатов качества являются важными показателями надежности производителя.

Качество продукции

Необходимо убедиться, что производитель предлагает продукцию высокого качества, соответствующую международным стандартам. Важно запросить сертификаты качества и результаты испытаний металла.

Наличие современного оборудования

Наличие современного оборудования и использование передовых технологий являются гарантией стабильного качества продукции и высокой производительности.

Цена и условия поставки

Важно сравнить цены и условия поставки у различных производителей, чтобы выбрать наиболее выгодное предложение. Не всегда самая низкая цена является лучшим вариантом, так как она может свидетельствовать о низком качестве продукции.

Сервис и техническая поддержка

Наличие квалифицированного сервиса и технической поддержки является важным фактором, особенно при работе с крупными заказами и сложными проектами. Производитель должен предоставлять консультации по выбору металла, помощь в проектировании и техническую поддержку при эксплуатации.

Заключение

Ведущее производство стали – сложный и многогранный процесс, требующий использования передовых технологий, высокого качества сырья и квалифицированного персонала. Выбор надежного производителя стали – важный шаг для обеспечения успеха в различных отраслях промышленности. Учитывая все вышеперечисленные факторы, можно сделать правильный выбор и получить качественную продукцию, соответствующую всем требованиям и стандартам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

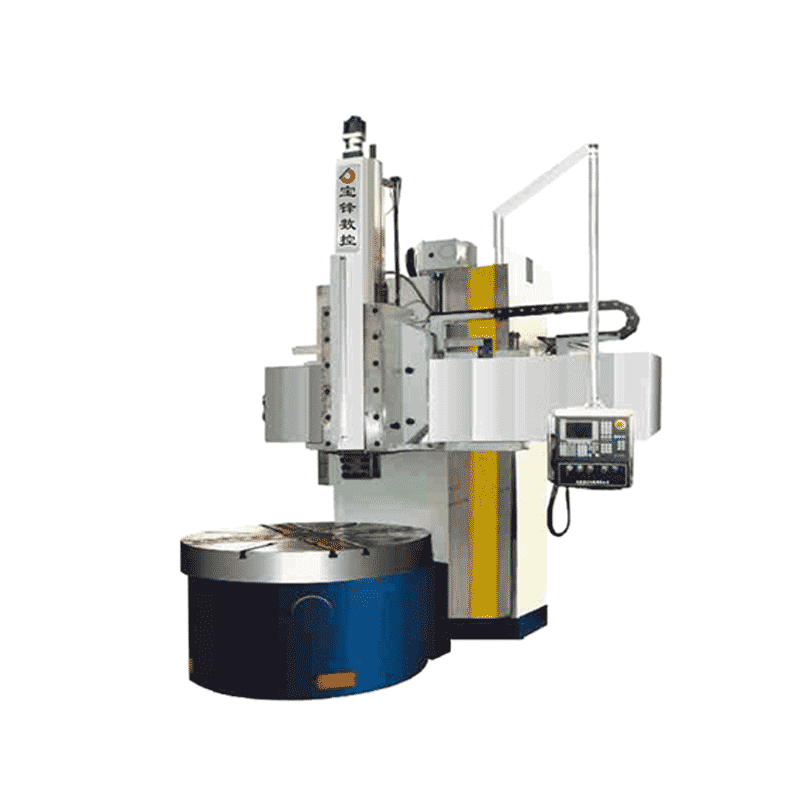

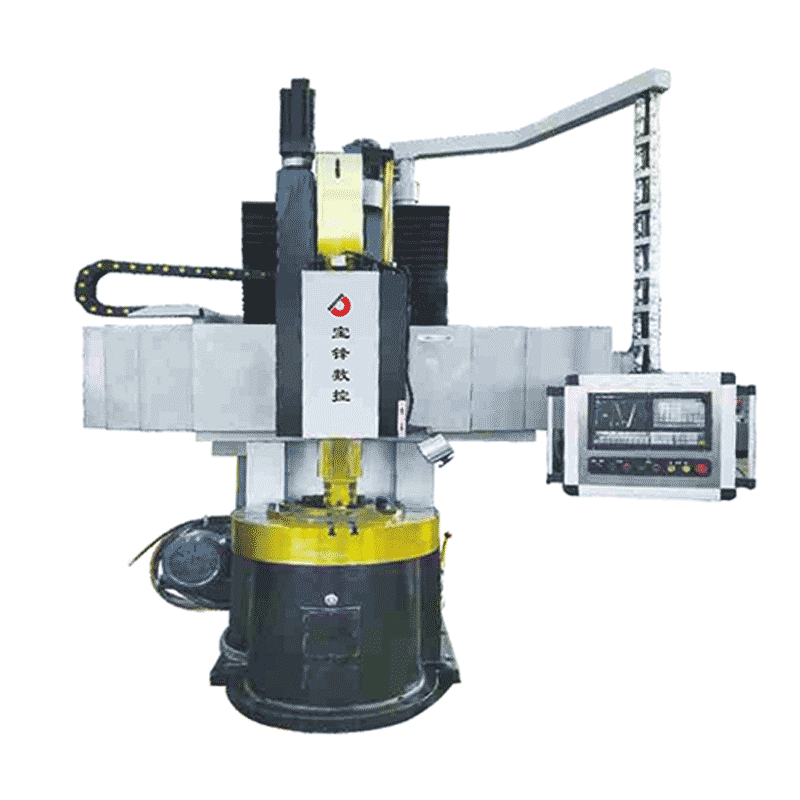

Вертикальный токарный станок с ЧПУ серии CKZ51

Вертикальный токарный станок с ЧПУ серии CKZ51 -

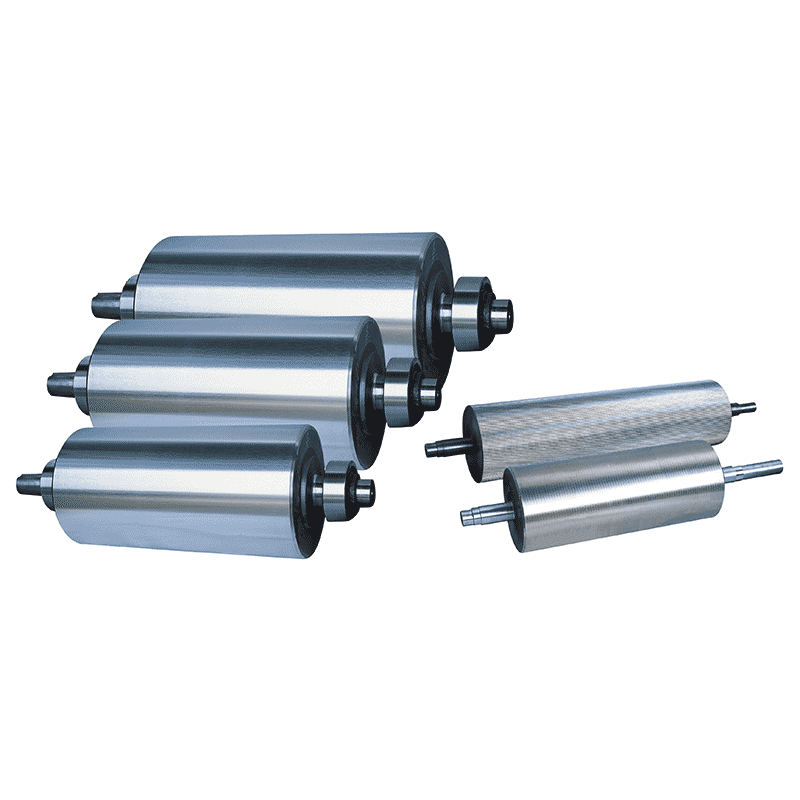

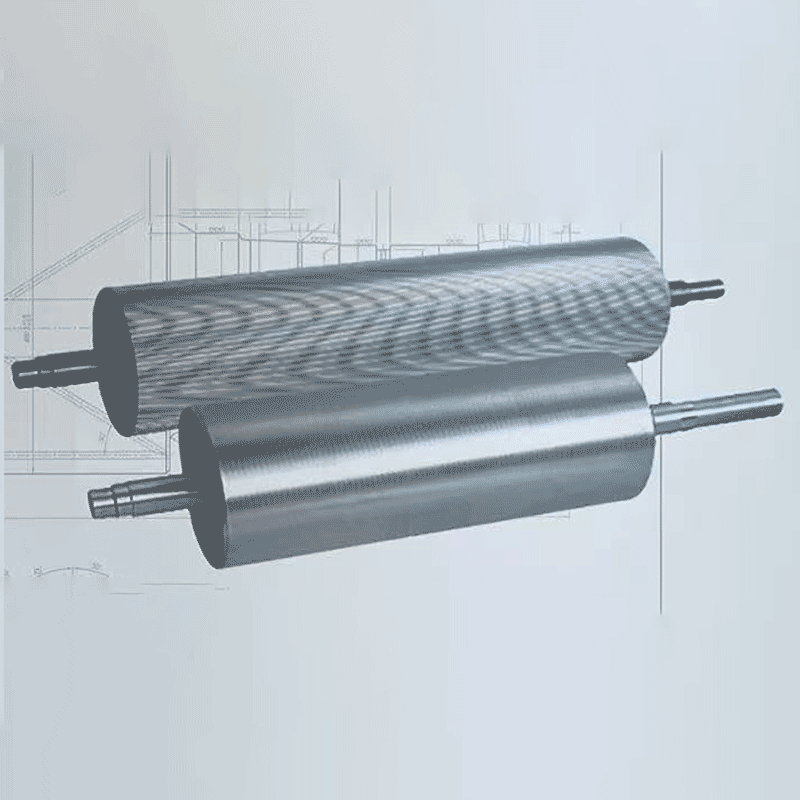

Ролик для смазки

Ролик для смазки -

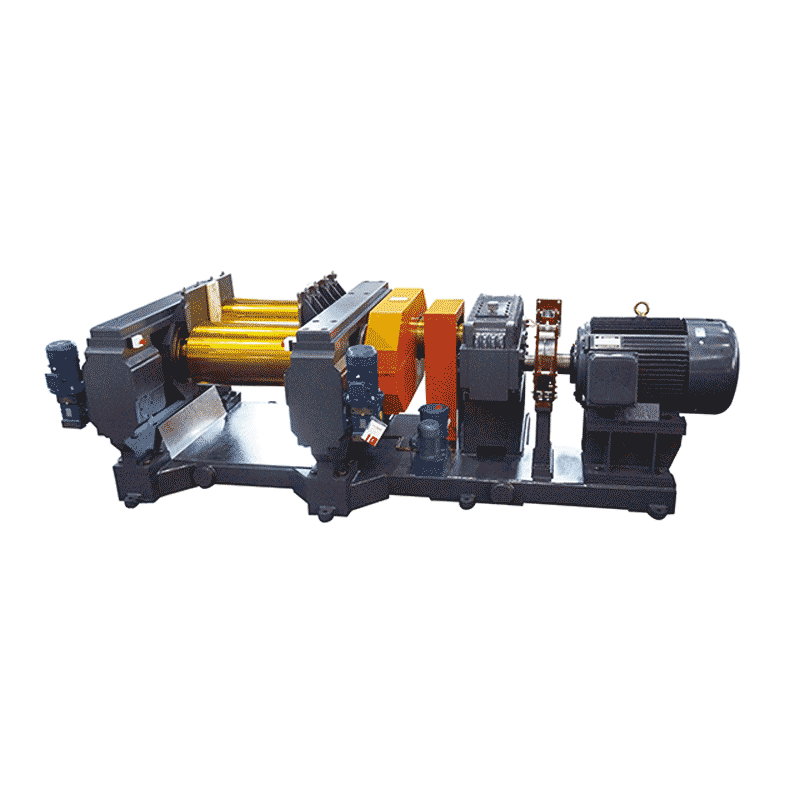

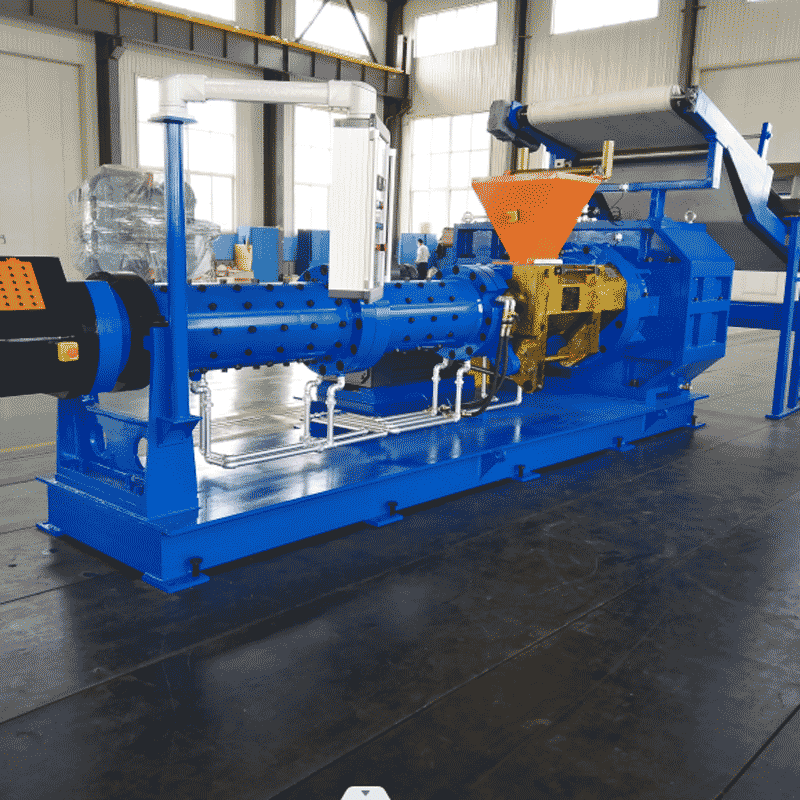

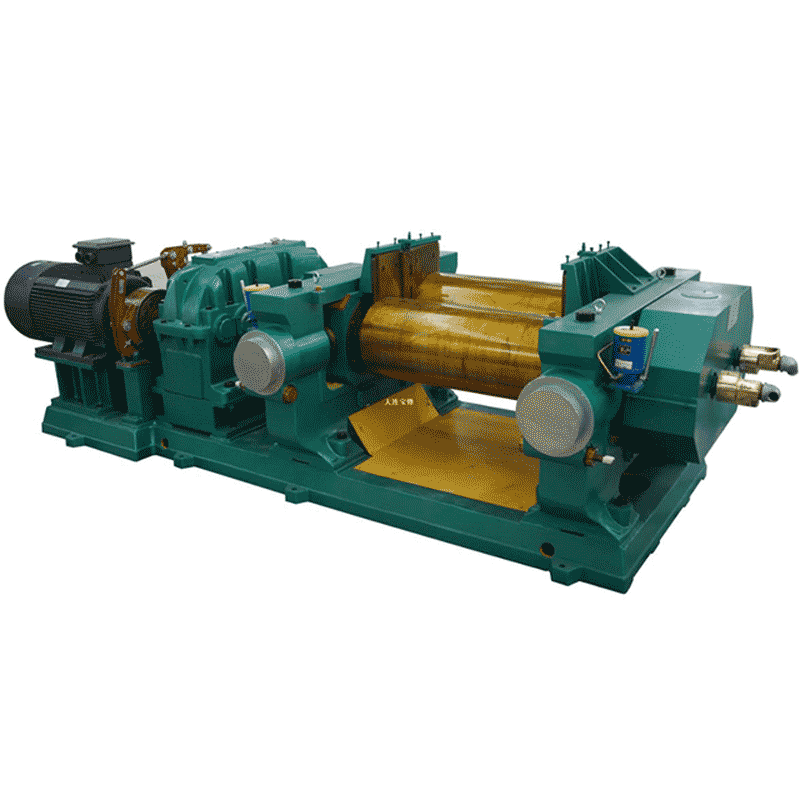

XKJ480×870 рафинировочная машина

XKJ480×870 рафинировочная машина -

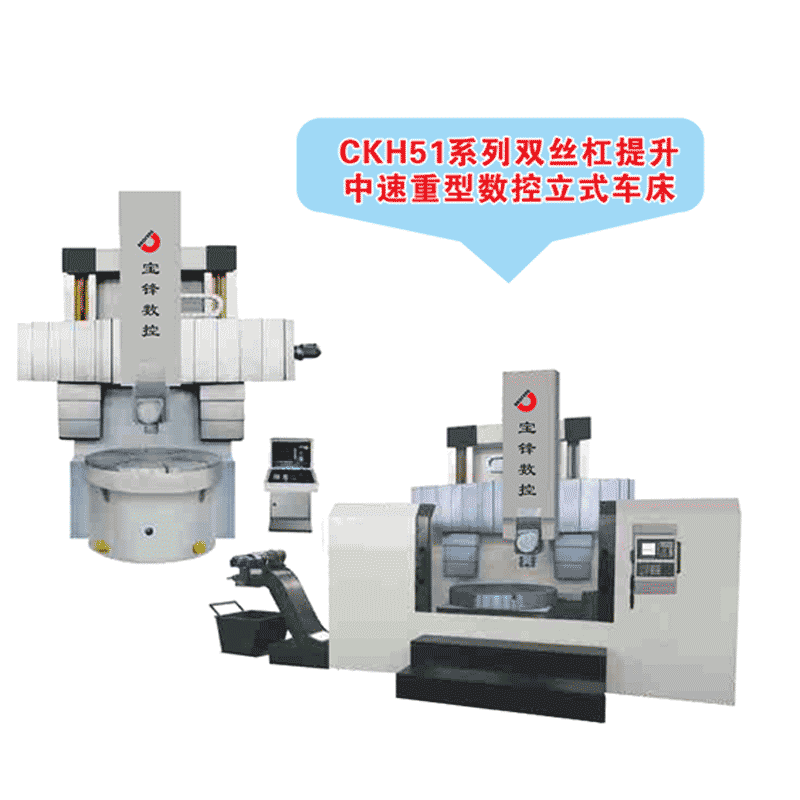

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ

Серия CKH51 Двухвинтовой подъемный среднескоростной сверхмощный вертикальный токарный станок с ЧПУ -

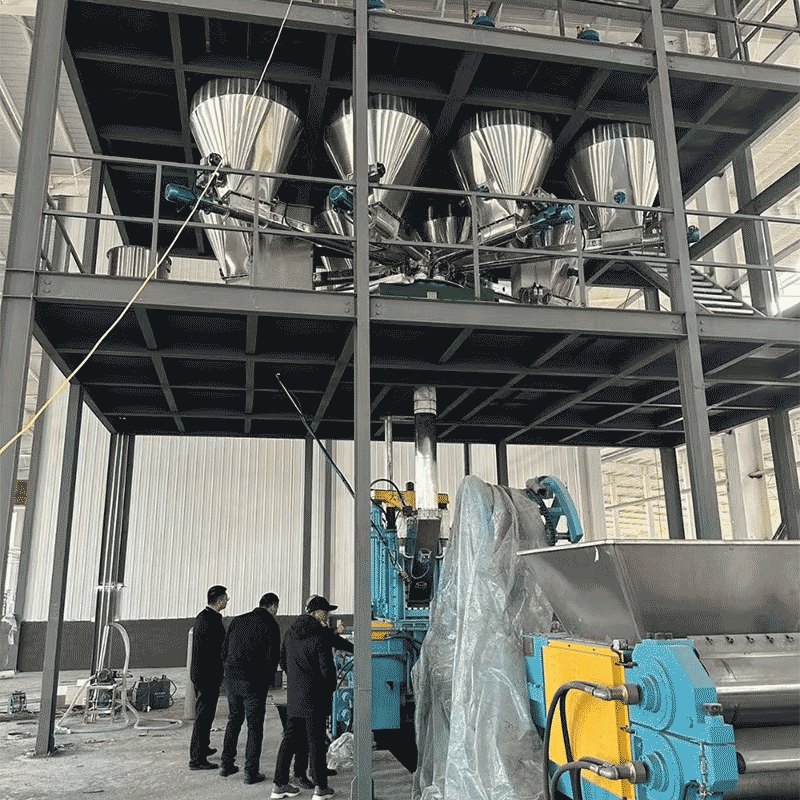

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ -

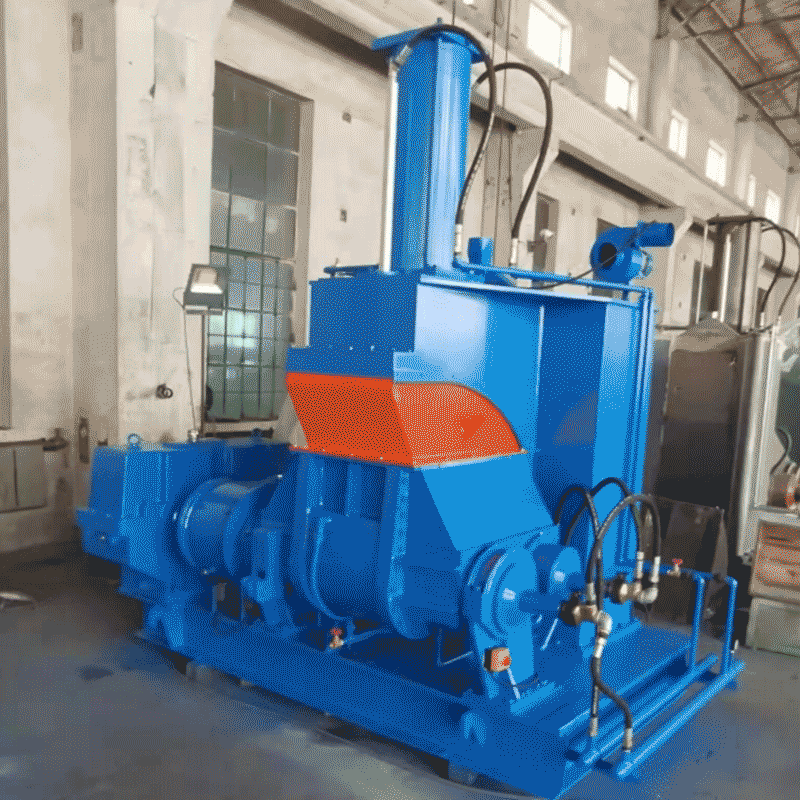

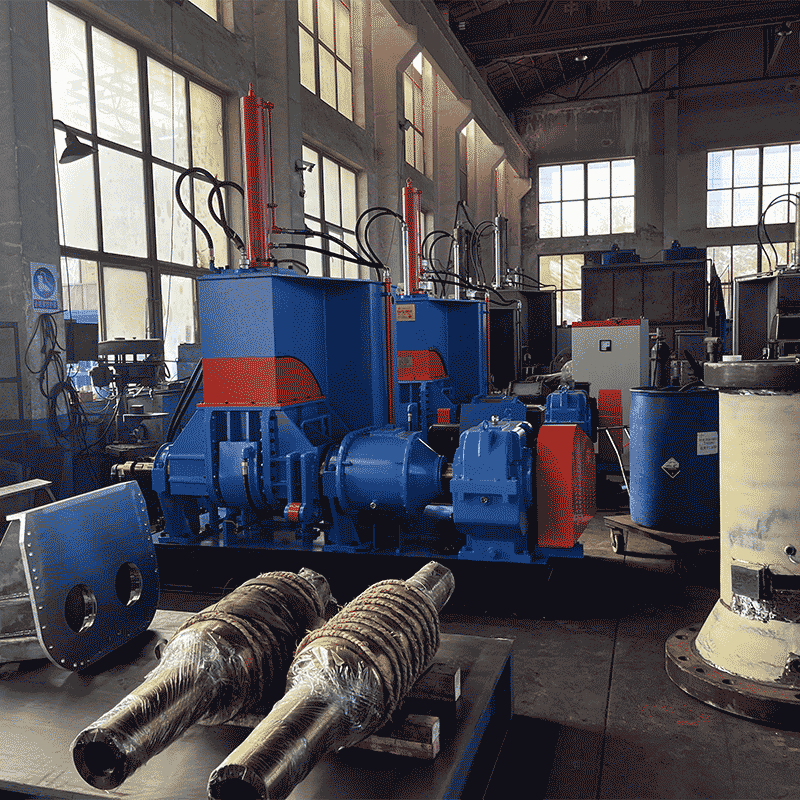

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L -

XKJ560-660-1200

XKJ560-660-1200 -

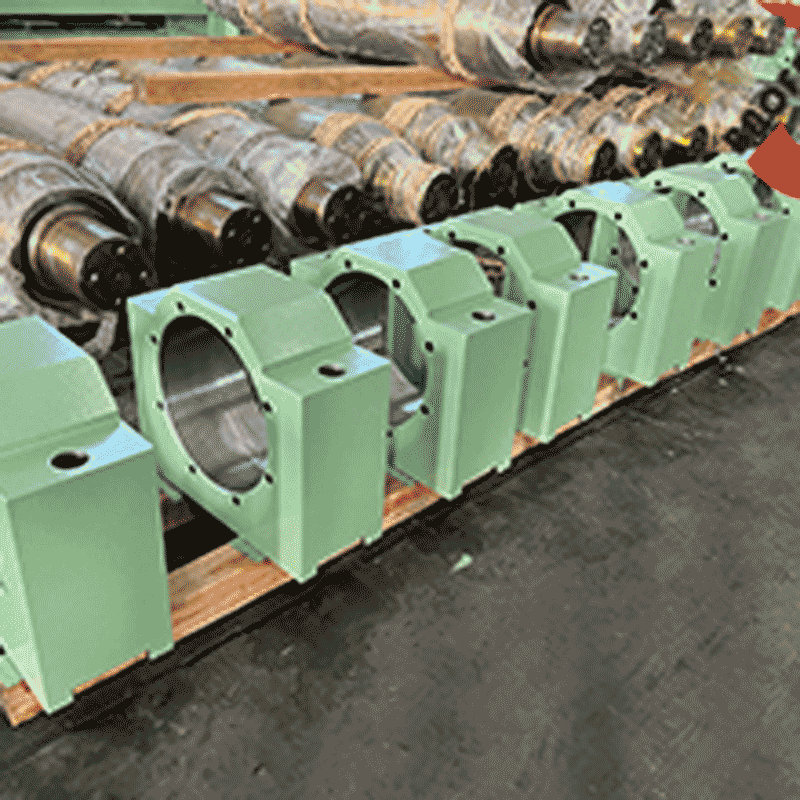

Корпус подшипника

Корпус подшипника -

Рулон с сердечником

Рулон с сердечником -

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

X(S)N-110 30 Гидравлический тестомес

X(S)N-110 30 Гидравлический тестомес -

Дробильные валки

Дробильные валки

Связанный поиск

Связанный поиск- Цена на высокоточные подшипники в Китае

- Цены на роликовые втулки

- Китай заводы валков для зерновых мельниц

- OEM четырехвалковый прокатный стан (с подшипником)

- Дешевые формованные отливки

- Крупнейшие покупатели шариковых подшипников

- Знаменитый двигатель с постоянным магнитом

- Низкотемпературное замешивание резины в Китае

- Купить механические подшипники

- Превосходные подшипники для машин