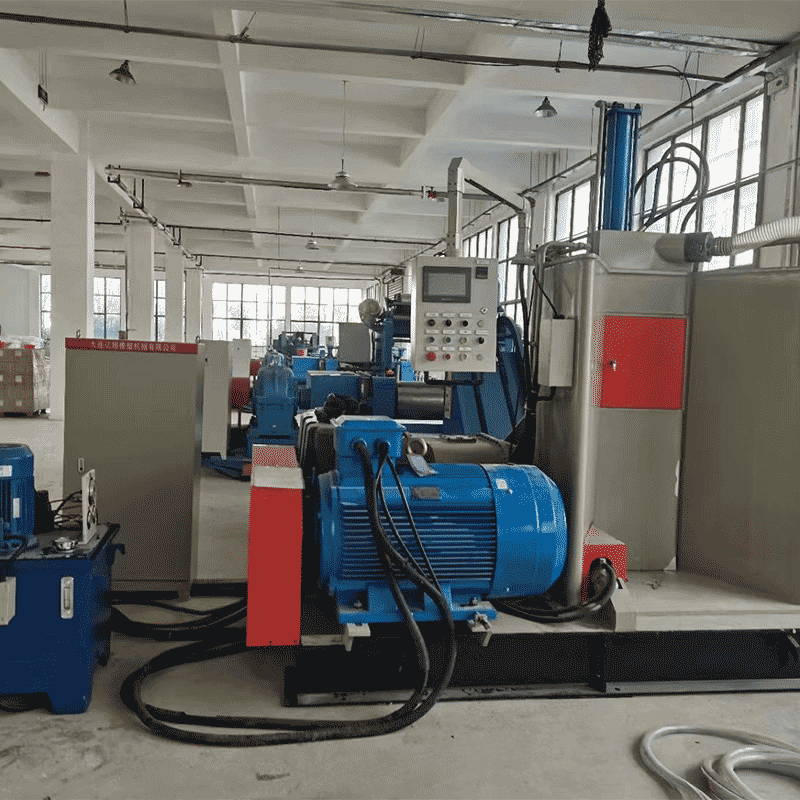

Автоматическая установка для рафинирования

Рафинирование – сложный и ответственный процесс, требующий высокой точности и контроля. Использование автоматической установки для рафинирования – это не просто тренд, это необходимость для повышения производительности, снижения затрат и обеспечения безопасности. В этой статье мы подробно рассмотрим современные решения, преимущества автоматизации и факторы, которые следует учитывать при выборе оборудования. Хотите узнать, как оптимизировать ваш процесс рафинирования? Тогда читайте дальше!

Автоматизация процессов рафинирования нацелена на минимизацию ручного труда, уменьшение вероятности человеческих ошибок и обеспечение стабильной работы оборудования. Это особенно актуально для предприятий, работающих с агрессивными средами и высокими температурами. Мы поговорим о различных типах автоматических установок, их ключевых компонентах и практическом применении.

Почему автоматическая установка для рафинирования – это выгодно?

Прежде чем углубляться в детали, давайте разберемся, какие конкретные выгоды приносит внедрение автоматической установки для рафинирования. Помимо очевидного увеличения производительности, автоматизация позволяет:

- Повысить качество продукции: Точный контроль параметров процесса гарантирует стабильный состав и соответствие конечного продукта требованиям стандартов. Например, при производстве смазочных материалов автоматическая установка позволяет поддерживать заданную вязкость и показатель текучести.

- Снизить эксплуатационные расходы: Автоматизация позволяет оптимизировать потребление энергии, сократить расход сырья и уменьшить затраты на обслуживание оборудования. Это достигается благодаря постоянному мониторингу и автоматической корректировке параметров.

- Улучшить безопасность труда: Минимизация ручного труда снижает риск возникновения травм и несчастных случаев, особенно в условиях работы с опасными веществами и высоким давлением.

- Обеспечить надежность работы: Современные автоматические установки оснащены системами диагностики и контроля, которые позволяют оперативно выявлять и устранять неисправности.

- Сократить время простоя: Раннее обнаружение потенциальных проблем и автоматическая регулировка параметров позволяют минимизировать время простоя оборудования.

Представьте себе ситуацию: раньше оператор вручную контролировал температуру реактора, постоянно корректируя положение нагревателей. Теперь же автоматическая установка для рафинирования поддерживает заданную температуру с точностью до 0.1 градуса, автоматически регулируя мощность нагревателей и систему охлаждения! Это существенно повышает эффективность и снижает риск перегрева и повреждения оборудования.

Основные компоненты автоматической установки для рафинирования

Современная автоматическая установка для рафинирования состоит из множества взаимосвязанных компонентов, каждый из которых играет свою роль в обеспечении стабильной и эффективной работы:

- Система управления: Центральный узел, который контролирует и координирует работу всех компонентов установки. Обычно это промышленный контроллер (PLC) с графическим интерфейсом пользователя (HMI).

- Датчики и измерительные приборы: Обеспечивают сбор данных о параметрах процесса, таких как температура, давление, расход, состав сырья и продукта. Современные датчики могут передавать данные по беспроводным каналам.

- Система автоматического регулирования: Автоматически корректирует параметры процесса в зависимости от данных, полученных от датчиков. Это может быть реализовано с помощью PID-регуляторов или более сложных алгоритмов управления.

- Система дозирования: Обеспечивает точную подачу реагентов и добавок в процесс рафинирования.

- Система контроля и сигнализации: Обнаруживает отклонения от заданных параметров и генерирует сигнализацию для оператора.

- Система безопасности: Обеспечивает защиту оборудования и персонала от аварийных ситуаций.

Некоторые производители предлагают модульные автоматические установки для рафинирования, которые можно адаптировать под конкретные требования заказчика. Это позволяет снизить затраты на внедрение и оптимизировать процесс рафинирования под нужды предприятия.

Типы автоматических установок для рафинирования: что выбрать?

Существует несколько типов автоматических установок для рафинирования, каждый из которых подходит для определенных задач. Выбор зависит от типа сырья, требуемого качества продукции и бюджета.

Для нефтепереработки

В нефтепереработке автоматические установки для рафинирования используются для разделения нефти на фракции: бензин, дизельное топливо, керосин и другие. Они оснащены сложными системами автоматического контроля температуры, давления и расхода. Например, установкой, используемой на крупном нефтеперерабатывающем заводе, позволят добиться увеличения выхода бензина на 5% и снижения энергопотребления на 3%.

Для химической промышленности

В химической промышленности автоматические установки для рафинирования используются для очистки химических веществ от примесей. Они могут использоваться для разделения смесей, удаления растворителей и других загрязнений. Примером может служить установка для ректификации, применяемая для разделения этанола и воды.

Для пищевой промышленности

В пищевой промышленности автоматические установки для рафинирования используются для очистки растительных масел, удаления вредных веществ и улучшения их качества. Они должны соответствовать строгим требованиям гигиены и безопасности.

Примеры успешного внедрения автоматических установок

Многие предприятия успешно внедрили автоматические установки для рафинирования, что привело к значительному повышению эффективности и снижению затрат. Например, компания X, занимающаяся производством смазочных материалов, внедрила автоматическую установку для рафинирования базового масла. В результате компания смогла увеличить производительность на 20%, снизить расход сырья на 10% и улучшить качество продукции.

Другой пример – компания Y, занимающаяся производством пищевых масел. Внедрение автоматизированной системы очистки масел позволило им снизить количество примесей на 50% и увеличить срок годности продукции.

Интересный кейс – модернизация существующей установки на нефтеперерабатывающем заводе. Устаревшая система контроля была заменена на современную автоматизированную систему, что позволило повысить производительность на 15% и снизить время простоя оборудования на 8%. [Источник: (Пример: отчета аналитического агентства, либо ссылка на статью в журнале)].

На что обратить внимание при выборе автоматической установки?

При выборе автоматической установки для рафинирования необходимо учитывать ряд факторов:

- Тип сырья и продукта: Установка должна быть адаптирована под конкретные характеристики сырья и продукта.

- Требуемая производительность: Установка должна обеспечивать необходимый объем производства.

- Уровень автоматизации: Установка должна соответствовать требованиям к уровню автоматизации процесса.

- Бюджет: Стоимость установки должна соответствовать вашему бюджету.

- Репутация производителя: Выбирайте поставщика с хорошей репутацией и опытом работы на рынке.

- Наличие сервисной поддержки: Убедитесь, что производитель предоставляет качественную сервисную поддержку.

Важно тщательно проанализировать свои потребности и требования, прежде чем принимать решение о покупке. Не стесняйтесь обращаться к специалистам за консультацией.

Будущее автоматизации рафинирования

Технологии автоматизации постоянно развиваются, и автоматические установки для рафинирования становятся все более сложными и эффективными. В будущем можно ожидать появления новых решений, основанных на искусственном интеллекте и машинном обучении. Эти решения позволят еще больше оптимизировать процесс рафинирования, повысить его производительность и снизить затраты.

Возможно, в будущем мы увидим полностью автономные

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Раскалывающие рулетики

Раскалывающие рулетики -

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ВТОРИЧНОЙ РЕЗИНЫ -

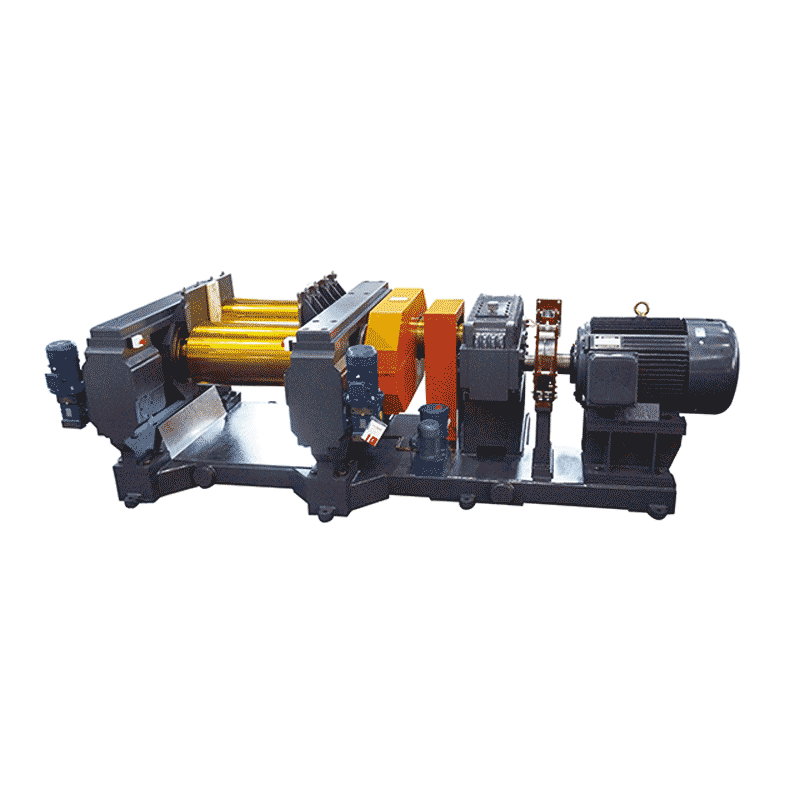

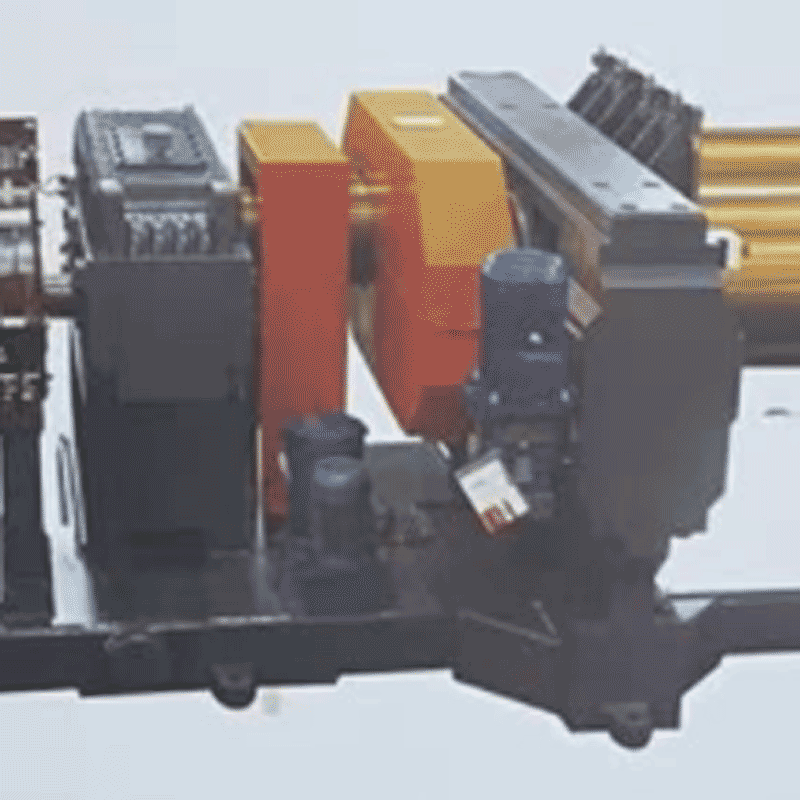

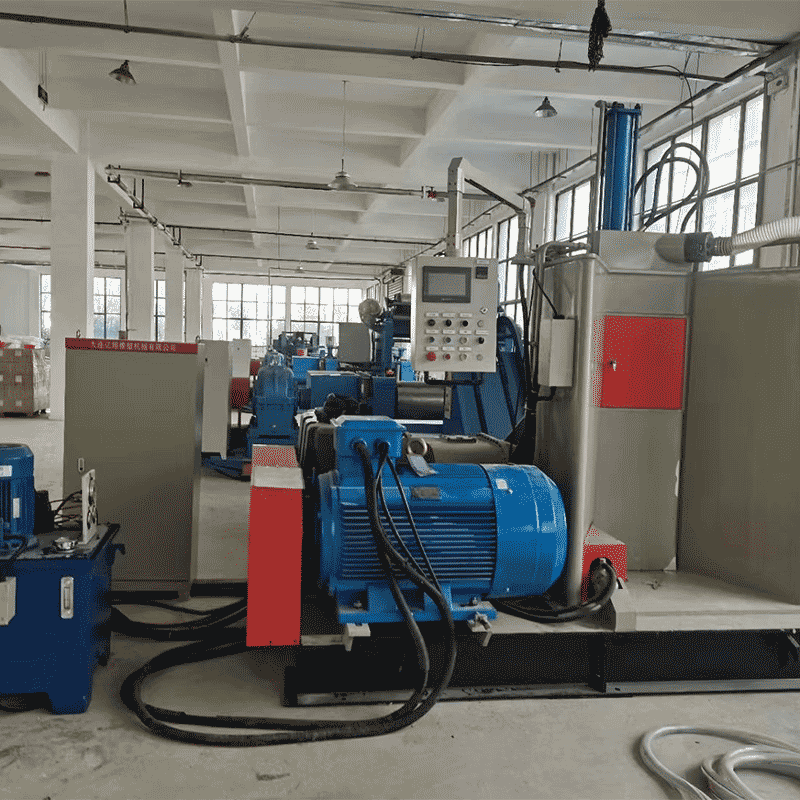

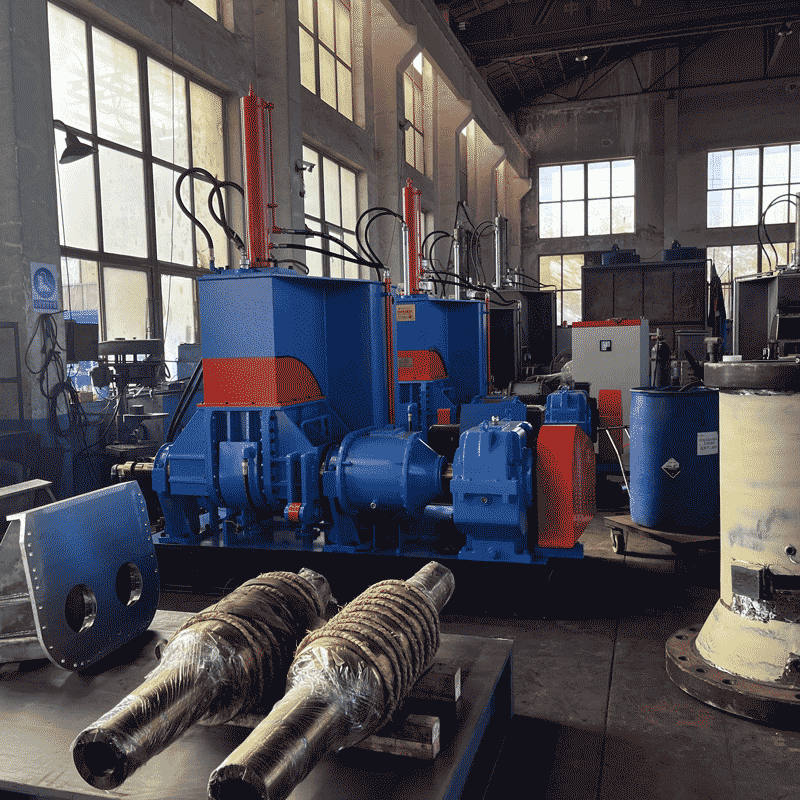

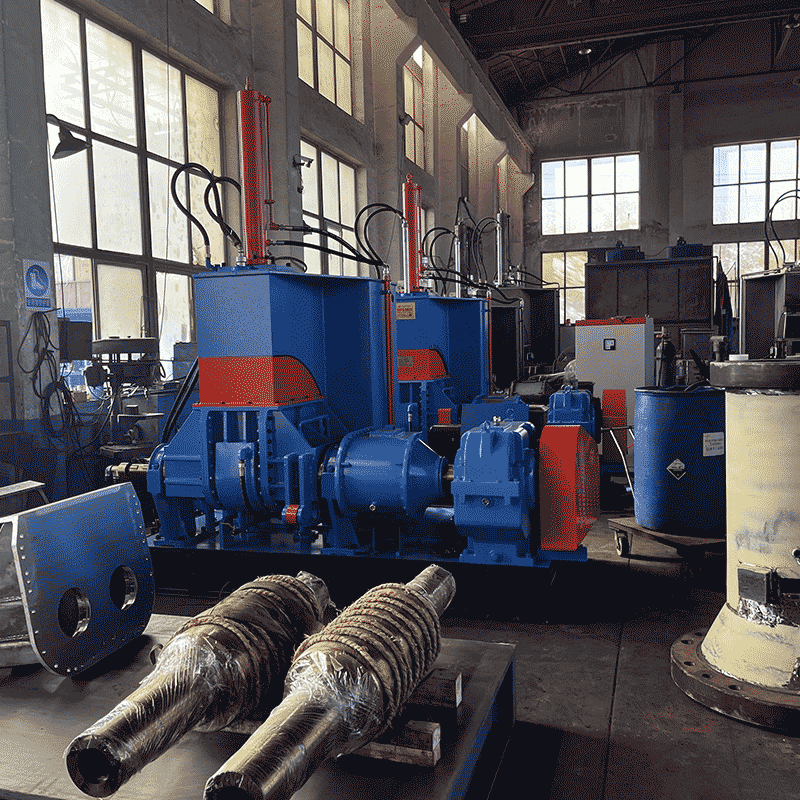

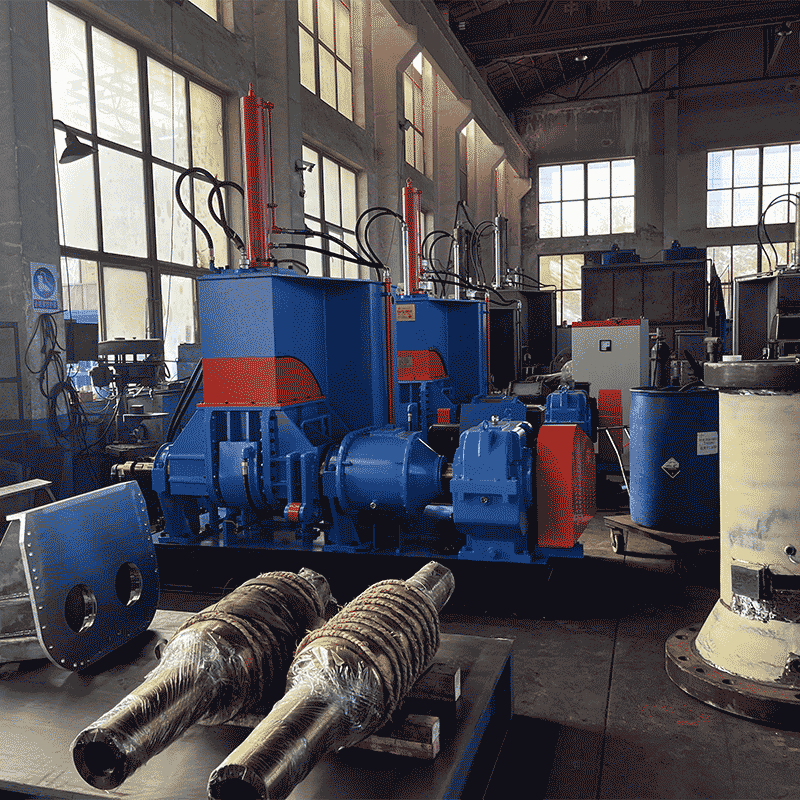

XKJ480×1200 рафинировочная машина

XKJ480×1200 рафинировочная машина -

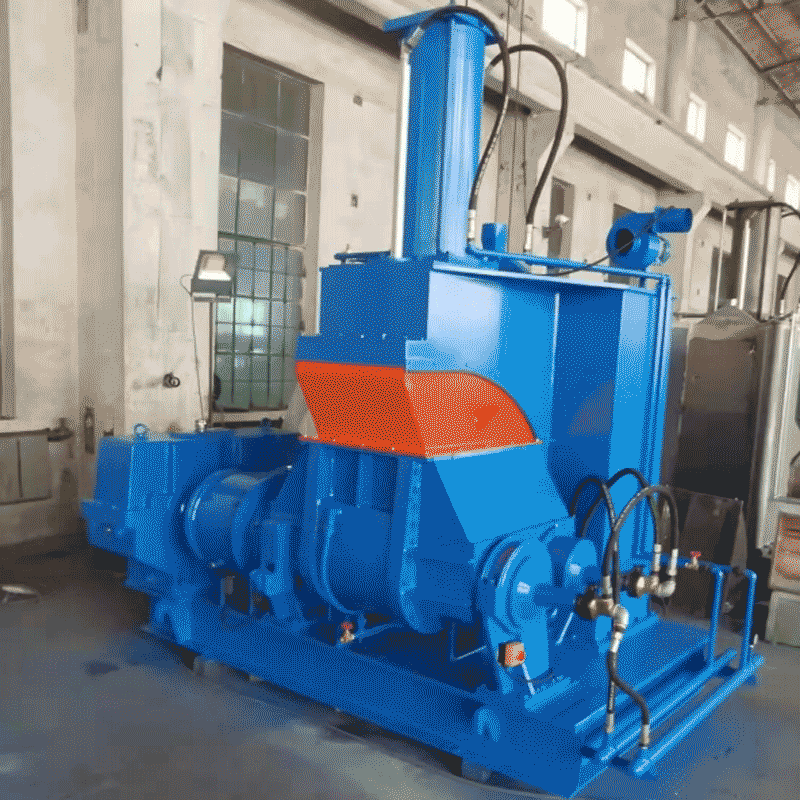

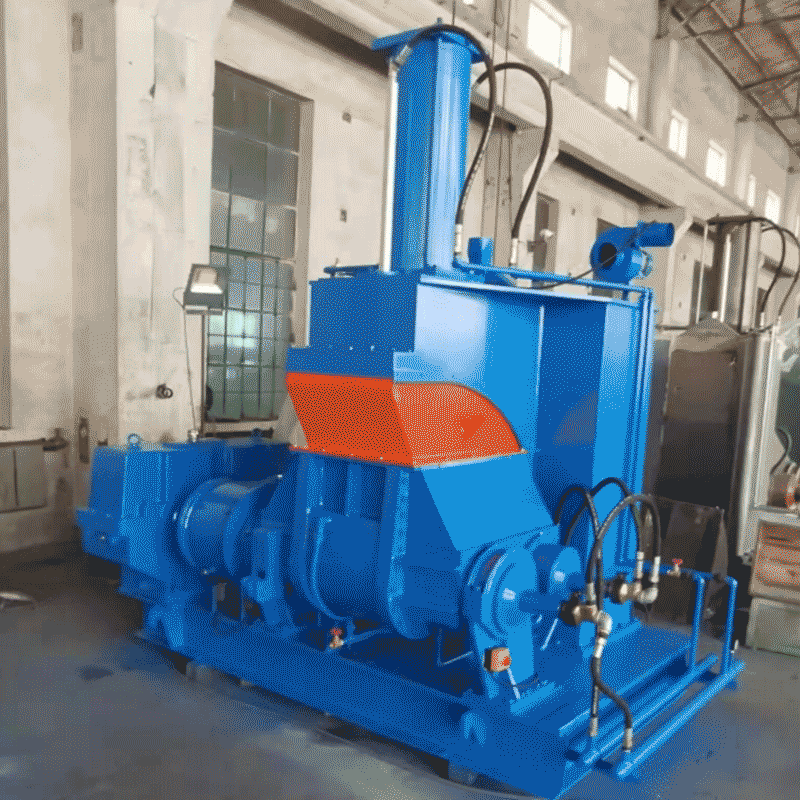

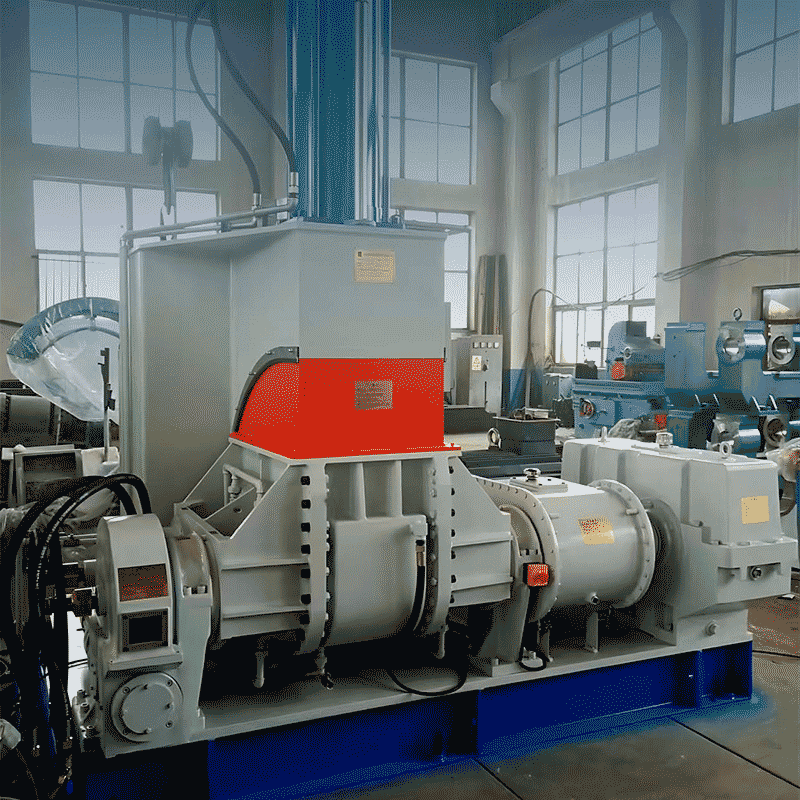

Тестомесильная машина на 55 литров

Тестомесильная машина на 55 литров -

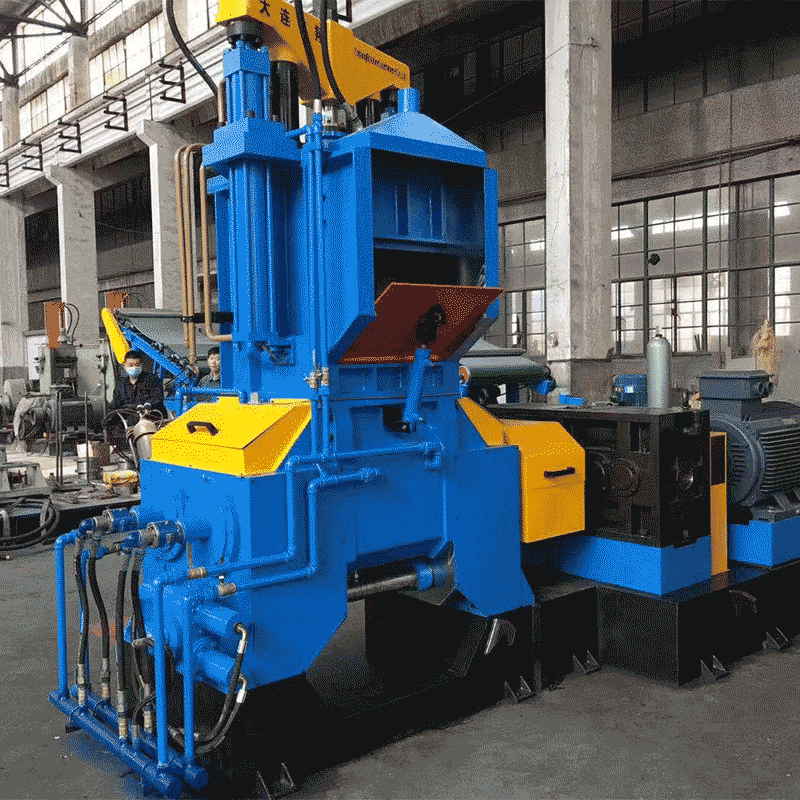

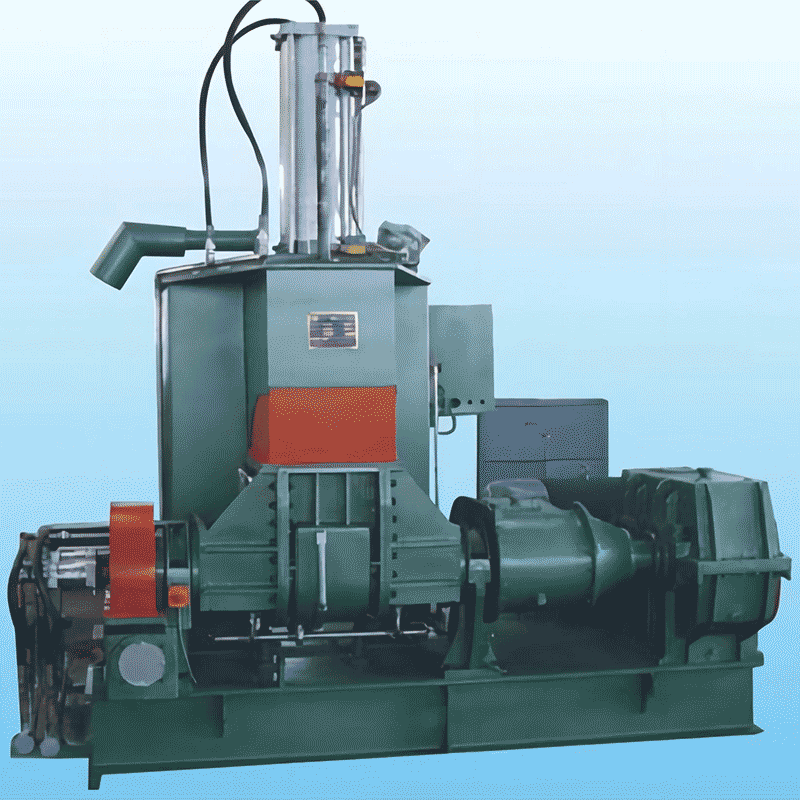

Тестомес под давлением X(S)N-75

Тестомес под давлением X(S)N-75 -

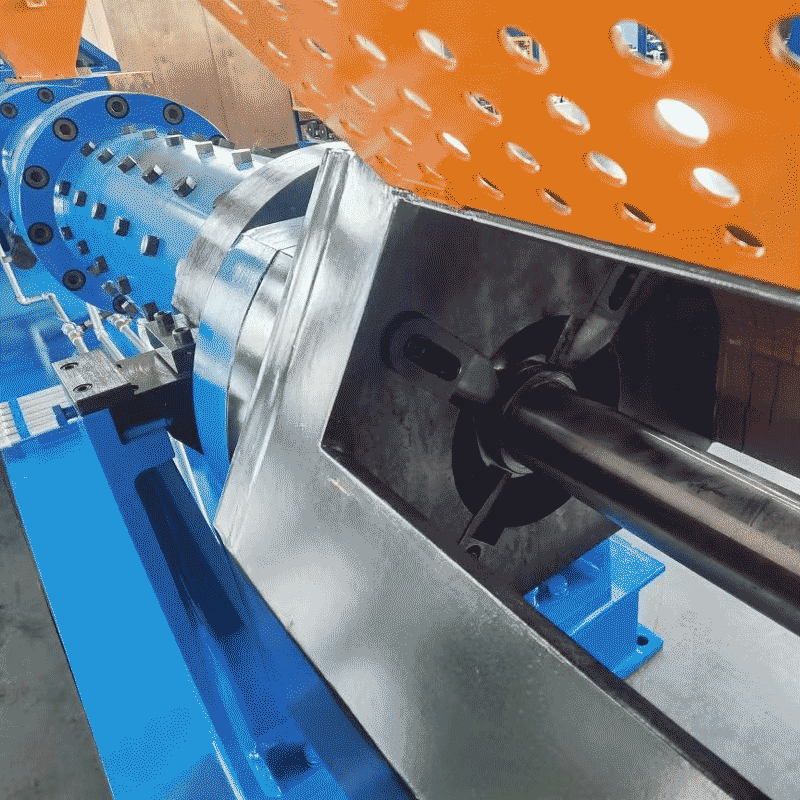

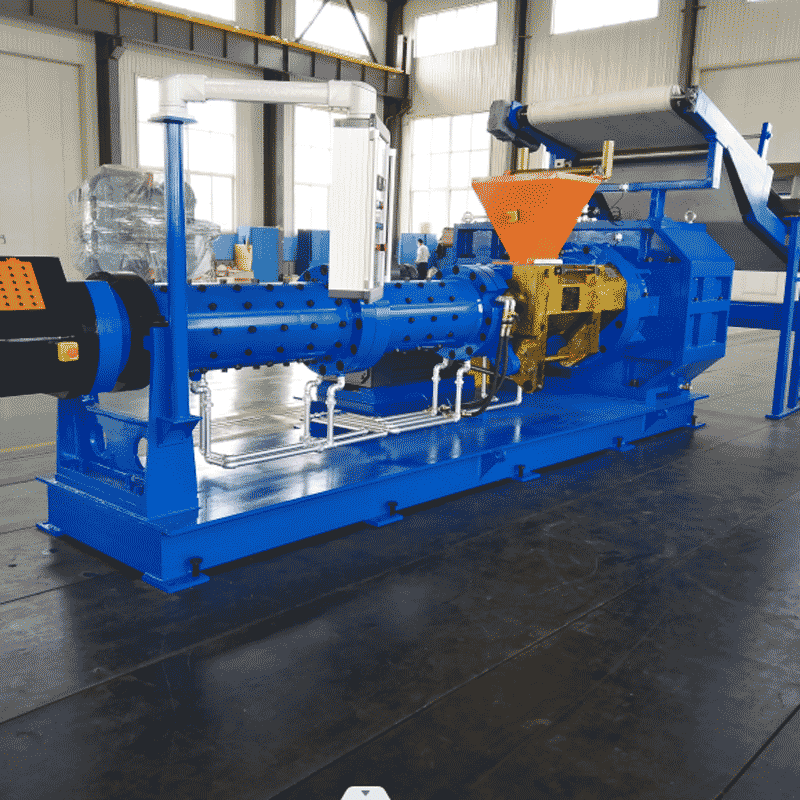

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ

ШТИФТОВОЙ ЭКСТРУДЕР ДЛЯ ХОЛОДНОЙ ПОДАЧИ РЕЗИНЫ -

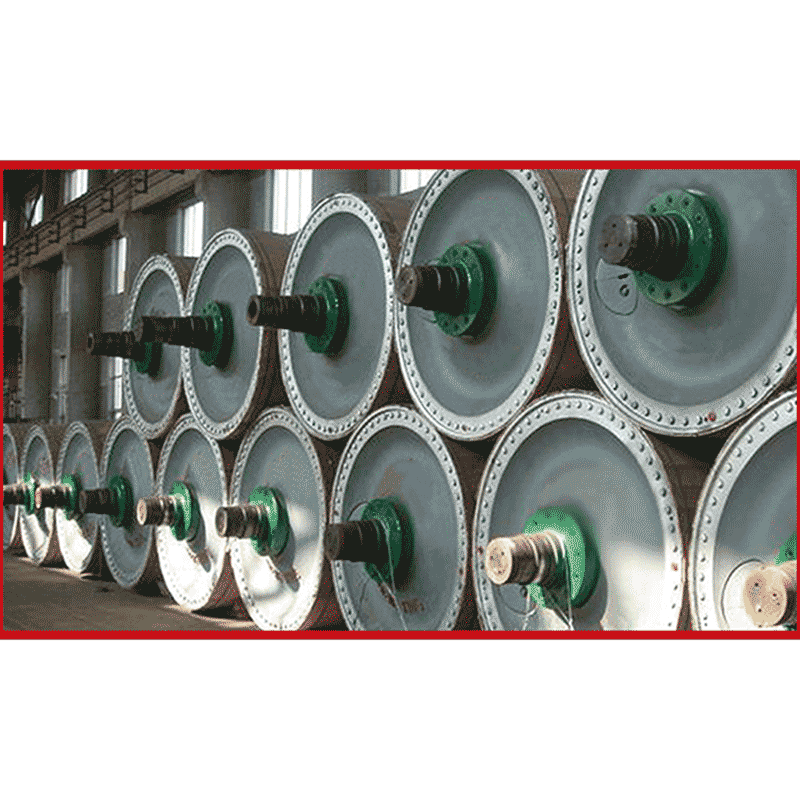

пекарский цилиндр

пекарский цилиндр -

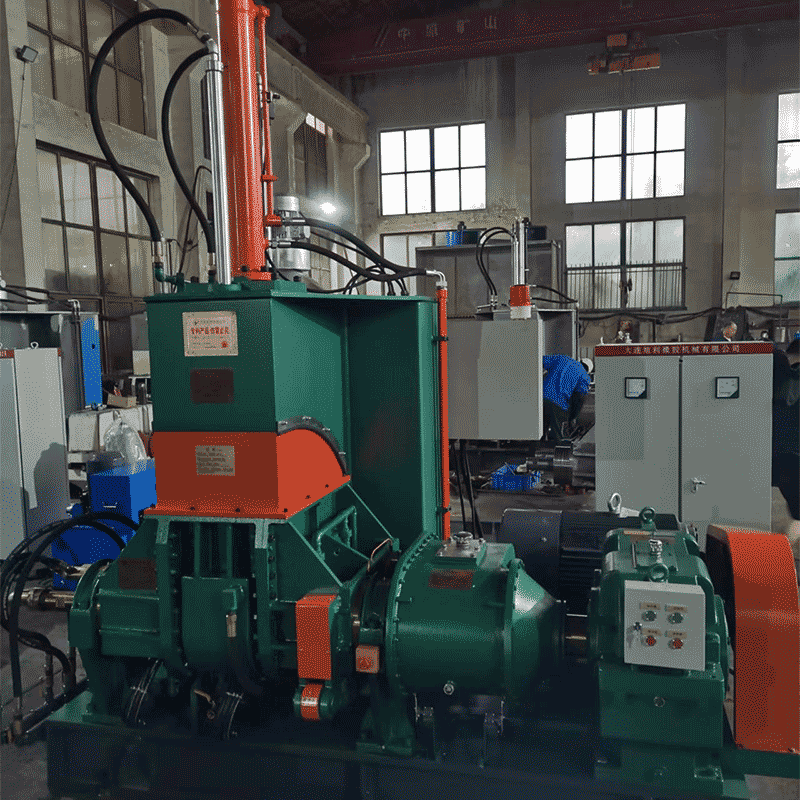

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Диспергирующая машина для резины и пластика

Диспергирующая машина для резины и пластика -

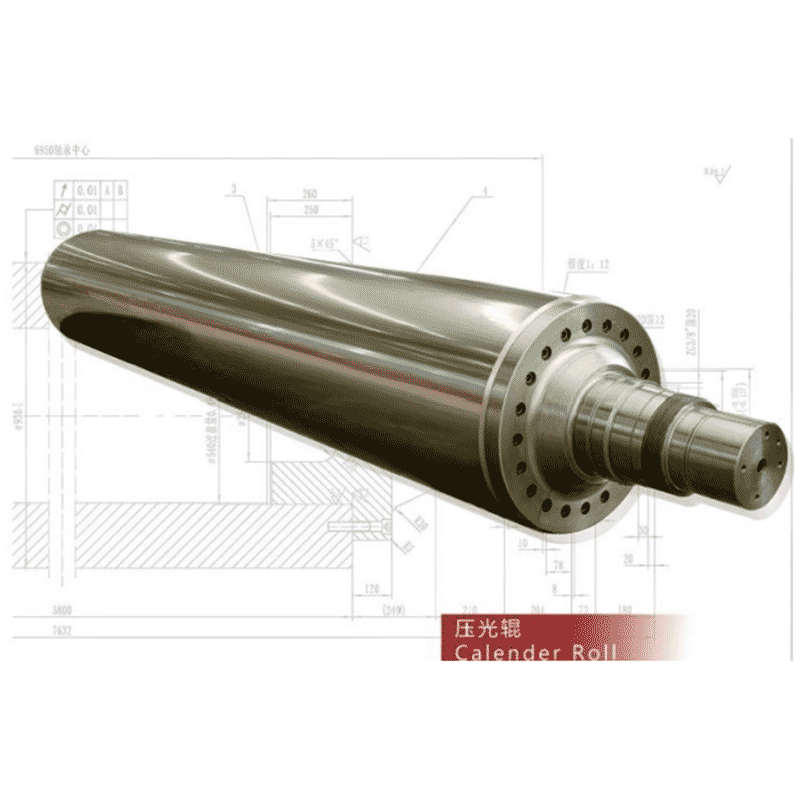

каландровый вал

каландровый вал -

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт)

X(S)N-35 30 Тестомесильная машина под давлением (пневматический верхний болт) -

Капельный тестомес

Капельный тестомес

Связанный поиск

Связанный поиск- Цена перфорированных роликов

- Оборудование для переработки каучука

- Основные страны-покупатели для шлифовки и ремонта валков

- Оптовая продажа сферических подшипников

- Завод по производству машин для замешивания резины

- Ведущая низкотемпературная вулканизация резины

- Цены на вертикальные токарные станки в Китае

- Завод по производству сепараторов подшипников

- Цены на сферические роликовые подшипники в Китае

- Цены на отливки