Валки для резинотехнического оборудования

Привет! Если вы занимаетесь производством резинотехнических изделий (РТИ) – шлангов, резиновых профилей, уплотнений, конвейерных лент и вообще всего, что связано с резиной – то вы, скорее всего, сталкивались с выбором подходящих валков для резинотехнического оборудования. И это не просто какая-то деталь, это – сердцевина процесса. От качества валков напрямую зависит качество конечного продукта, его долговечность и производительность. Так что, давайте разберемся, какие бывают валки, из чего они делают, как правильно их выбирать и как они работают в разных технологических процессах. Не буду занудствовать с техническими терминами, постараюсь говорить на понятном языке, как будто мы просто обсуждаем вопрос за чашкой кофе.

Типы валков для резинотехнического оборудования

Первое, с чего стоит начать – это понимание, какие типы валков существуют. Они делятся по различным параметрам, например, по материалу покрытия, по конструкции и по назначению. Самые распространенные:

Валы с полиуретановым покрытием

Это, пожалуй, самые популярные валки. Почему? Потому что полиуретан – отличный материал. Он обладает высокой износостойкостью, устойчивостью к маслам, растворителям и абразивным материалам. Он также хорошо сцепляется с резиновыми изделиями, что обеспечивает качественный перенос давления и равномерное нанесение давления. Идеальны для работы с широким спектром резин: натуральный каучук, синтетические каучуки (например, EPDM, силиконовые и т.д.). Я, например, часто рекомендую полиуретановые валы для нанесения лакокрасочных покрытий на резиновые изделия – результат всегда отличный!

Пример применения: Производство конвейерных лент, нанесение покрытий на резиновые профили, формовка резиновых изделий.

Валы с силиконовым покрытием

Силикон – это еще один отличный выбор, особенно если нужно работать с очень чувствительными резиновыми материалами, например, с силиконовой резиной. Силиконовые валы очень мягкие и эластичные, что позволяет избежать повреждения поверхности резины. Они также устойчивы к высоким и низким температурам. Иногда их используют для нанесения клея или герметика на резиновые изделия. Но нужно помнить, что силиконовые валы менее износостойкие, чем полиуретановые.

Пример применения: Работа с силиконовой резиной, нанесение клея и герметика на резиновые изделия, формовка резиновых изделий.

Валы с неопреновым покрытием

Неопрен – это резина, которая отличается высокой эластичностью и устойчивостью к маслам, бензину и другим химическим веществам. Неопреновые валы часто используют в процессах формовки и вулканизации резиновых изделий. Они хорошо передают тепло и обладают хорошими антистатическими свойствами. Они менее распространенные, чем полиуретановые и силиконовые, но их свойства делают их отличным выбором для определенных задач.

Пример применения: Формовка резиновых изделий, вулканизация резиновых изделий, нанесение покрытий на резиновые изделия, работа с маслами и топливом.

Валы с другими материалами

Существуют и валы с покрытиями из других материалов, например, из полиэтилена, полипропилена или даже из металлов. Но они используются гораздо реже, так как полиуретан, силикон и неопрен обычно обеспечивают лучшее сочетание свойств для большинства применений.

Материалы валков: на что обратить внимание

Помимо покрытия, важно обращать внимание на материал самого валика. Чаще всего используются:

- Сталь: Обеспечивает прочность и жесткость валика.

- Алюминий: Легче стали, но менее прочный.

- Латунь: Обладает хорошей коррозионной стойкостью.

Выбор материала зависит от нагрузки, температуры и химической среды, в которой будет работать валик.

Применение валков в различных процессах

Валки для резинотехнического оборудования используются во многих технологических процессах:

- Формовка резиновых изделий: Валки используются для нанесения давления и вытеснения резины в форму.

- Вулканизация резиновых изделий: Валки используются для перемешивания и компрессии резиновой смеси.

- Нанесение покрытий на резиновые изделия: Валки используются для нанесения лакокрасочных покрытий, клея, герметика и других материалов.

- Конвейерные системы: Валки используются для перемещения резиновых изделий по конвейеру.

- Процессы сцепления и нанесения давления: В различных процессах необходимо обеспечить равномерное распределение давления, что достигается с помощью специальных валков. Например, при производстве шин, резиновых уплотнителей и т.д.

Как правильно выбрать вал?

Как я уже говорил, выбор валика – это важный шаг. Чтобы не ошибиться, нужно учитывать следующие факторы:

- Тип резины: С какой резиной вы будете работать? От этого зависит выбор материала покрытия.

- Нагрузка: Какую нагрузку вы будете испытывать на валик?

- Температура: В каких условиях будет работать валик?

- Химическая среда: С какими химическими веществами будет контактировать валик?

- Размеры валика: Соответствует ли размер валика вашим требованиям?

- Жесткость валика: Важно подобрать валик с подходящей жесткостью, чтобы он не деформировался под нагрузкой.

Не бойтесь консультироваться со специалистами! Они помогут вам выбрать оптимальный вариант для вашей задачи. И, конечно, не забывайте о качестве! Лучше немного переплатить, чем потом менять валик из-за его ненадёжности.

Обслуживание и уход за валками

Чтобы валки прослужили долго, их нужно правильно обслуживать. Вот несколько советов:

- Регулярно очищайте валки от остатков резины и других загрязнений.

- Смазывайте валки** специальными смазками.

- Проверяйте валки** на предмет повреждений.

- Заменяйте валки** при необходимости.

Соблюдение этих простых правил поможет вам продлить срок службы ваших валков и избежать дорогостоящих ремонтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

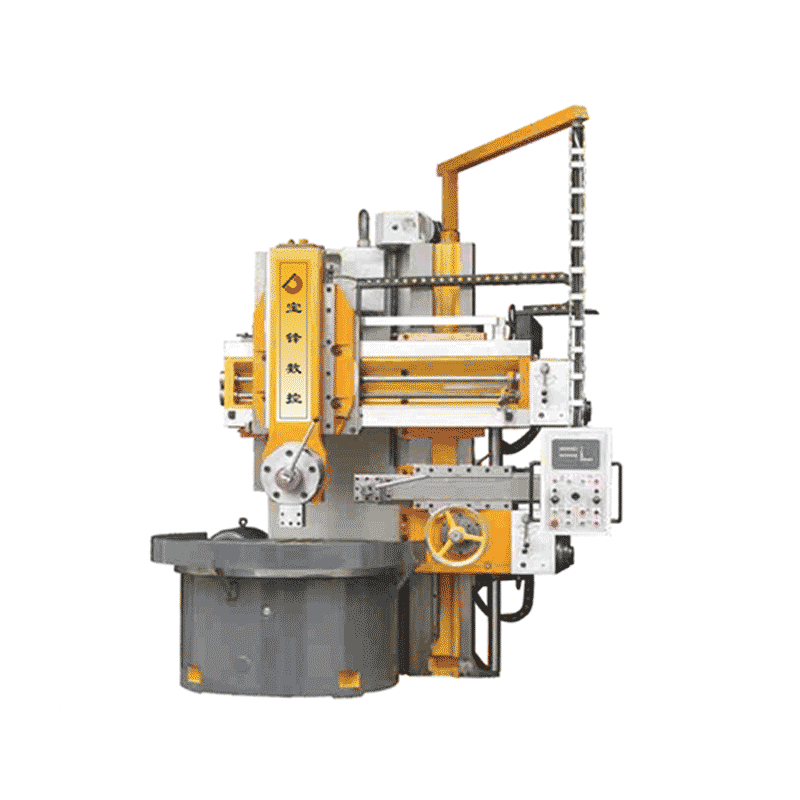

Цифровой одностоечный вертикальный токарный станок серии C51

Цифровой одностоечный вертикальный токарный станок серии C51 -

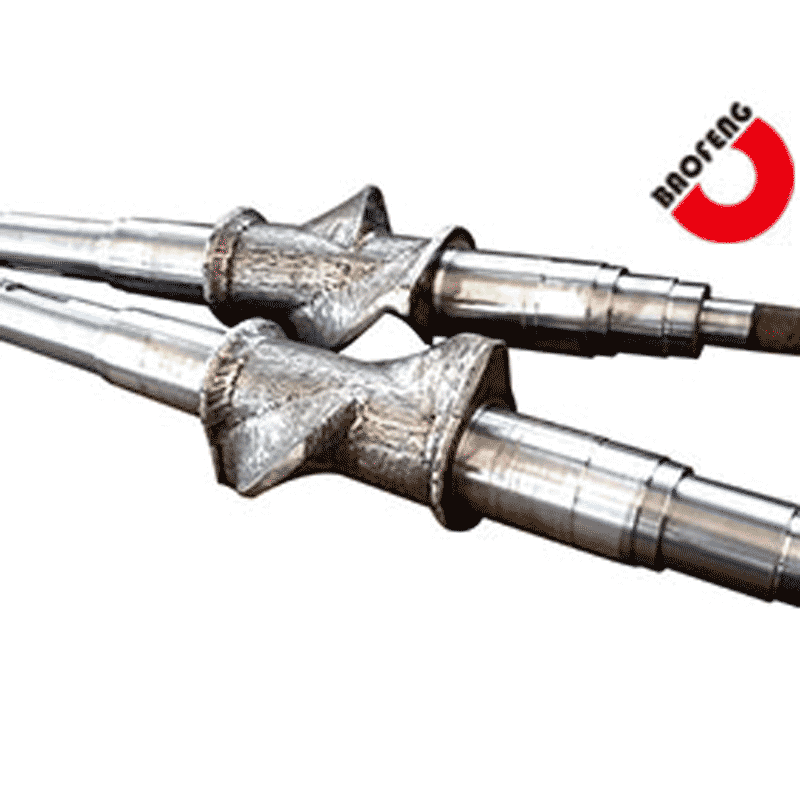

Просверленные валки

Просверленные валки -

XKJ560-660-1200

XKJ560-660-1200 -

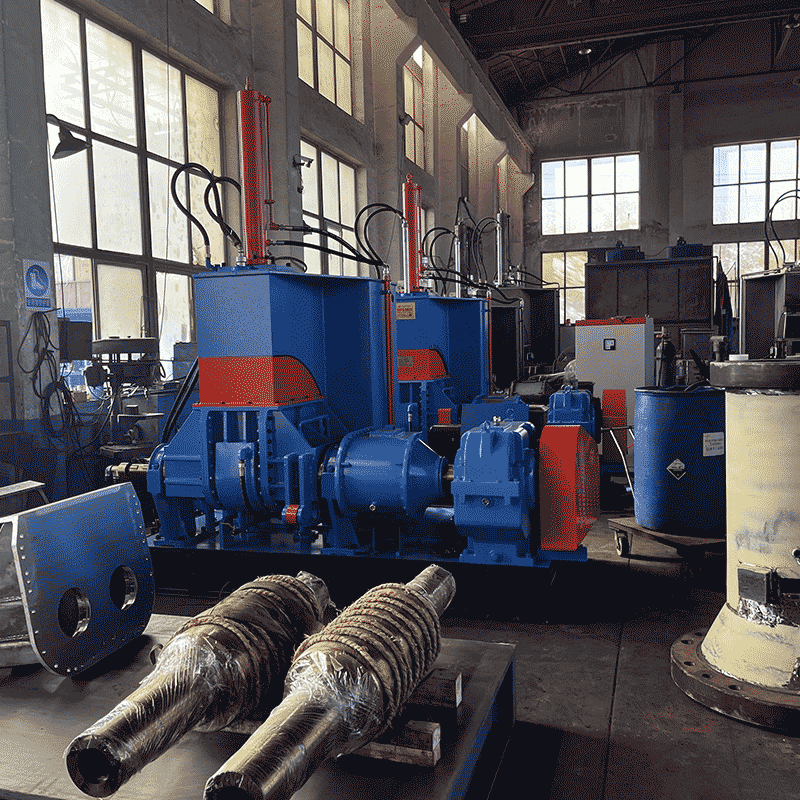

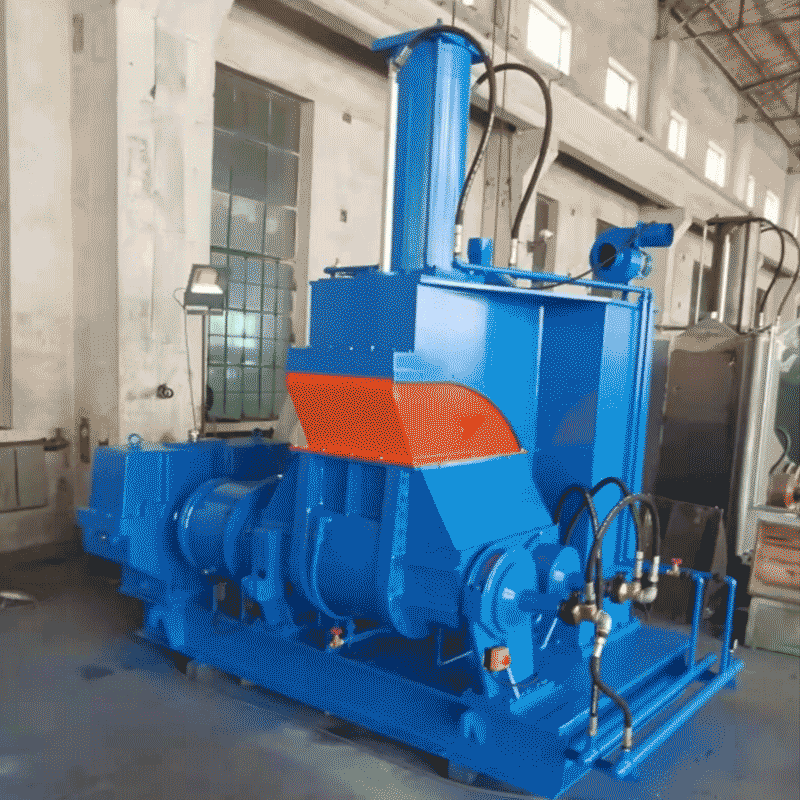

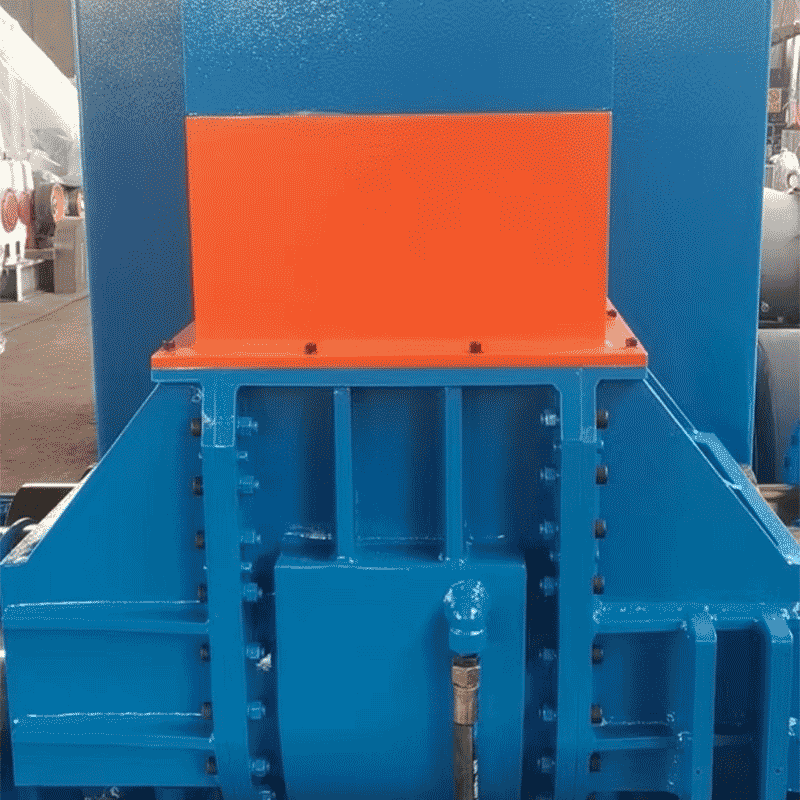

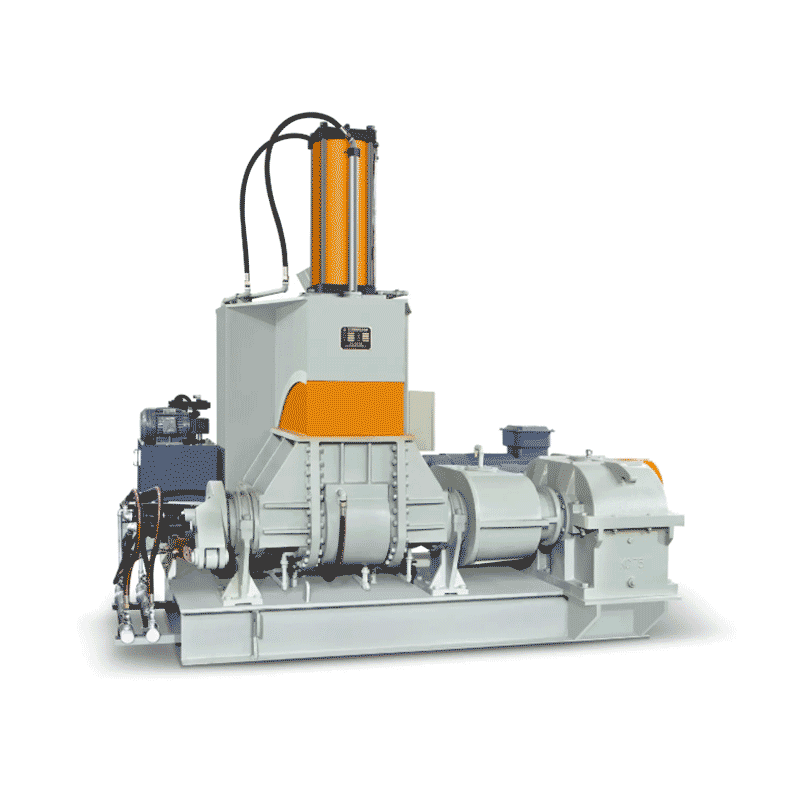

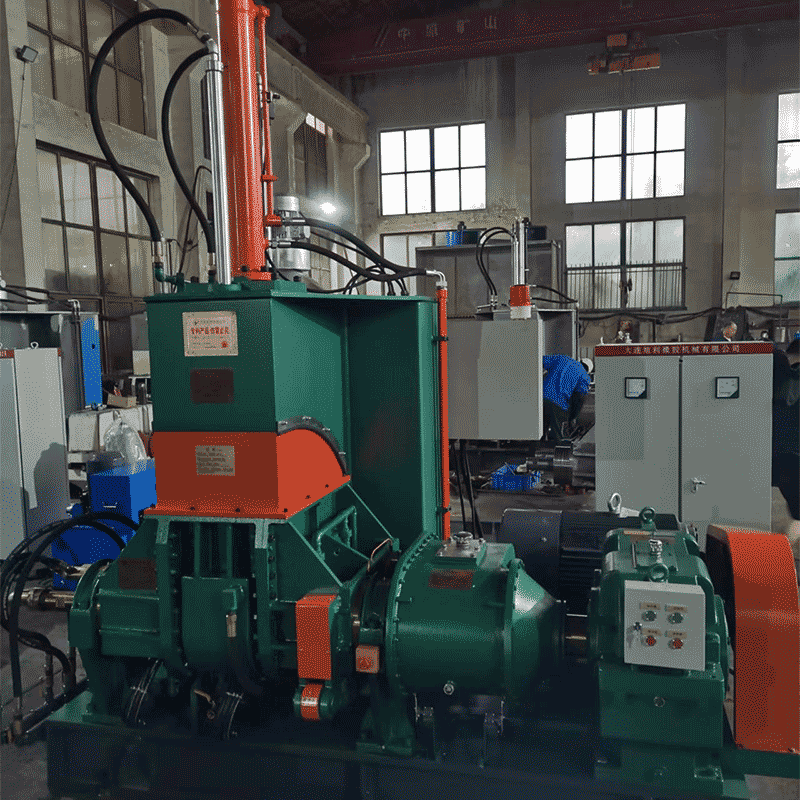

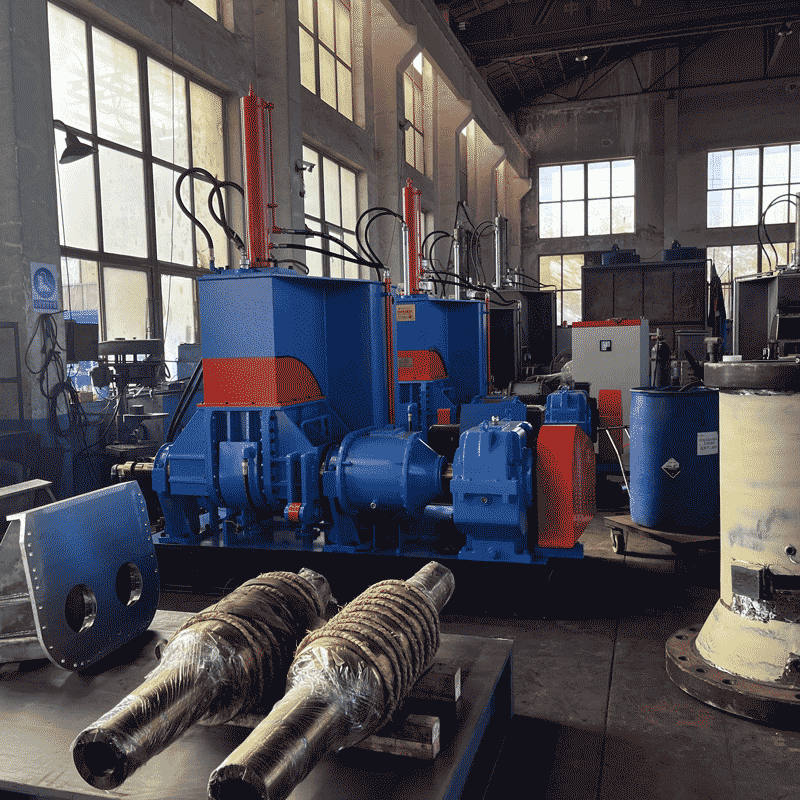

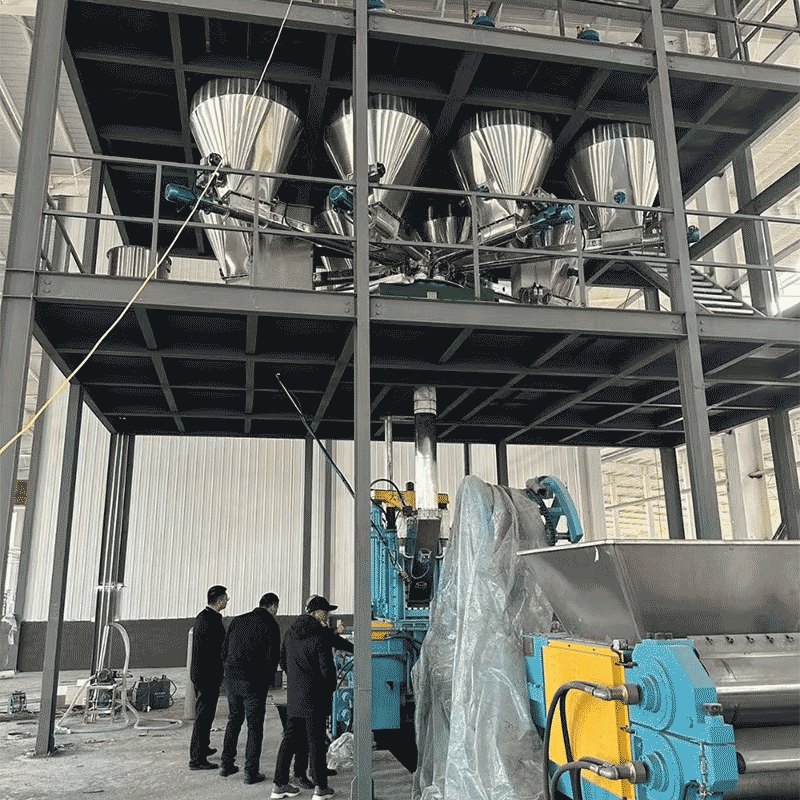

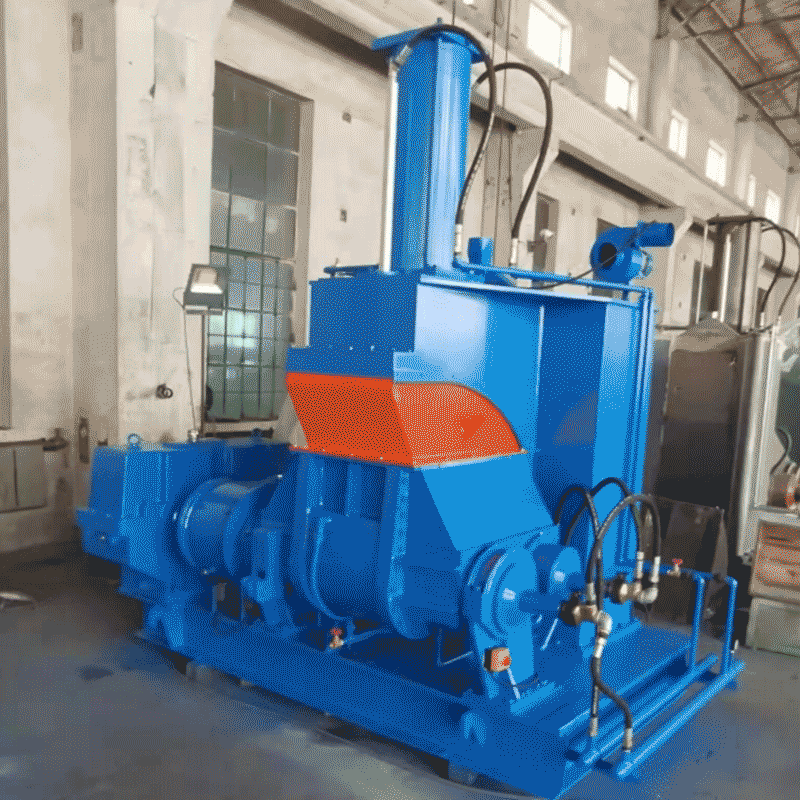

Смеситель

Смеситель -

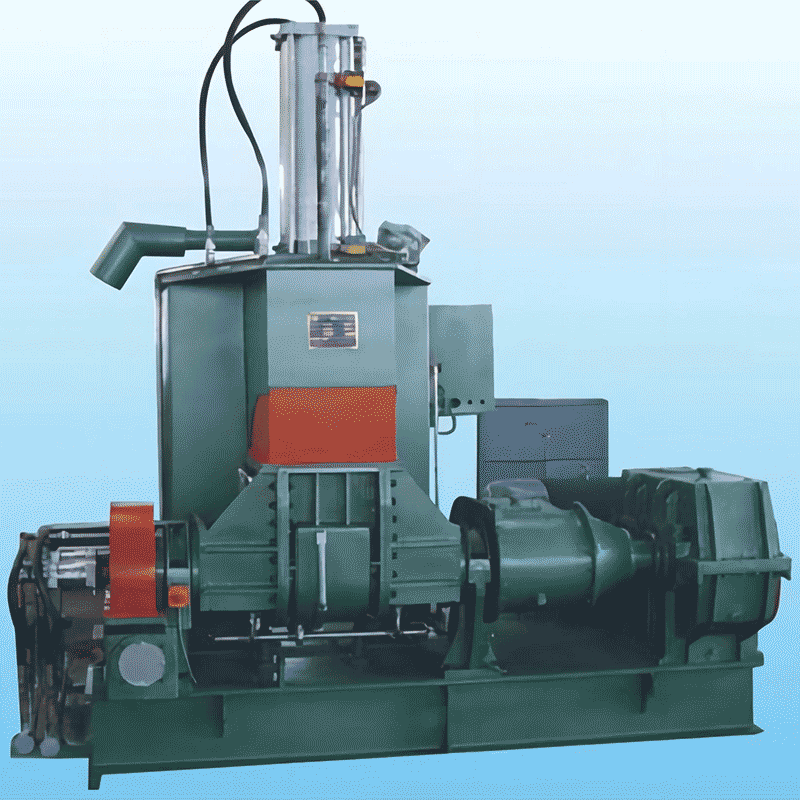

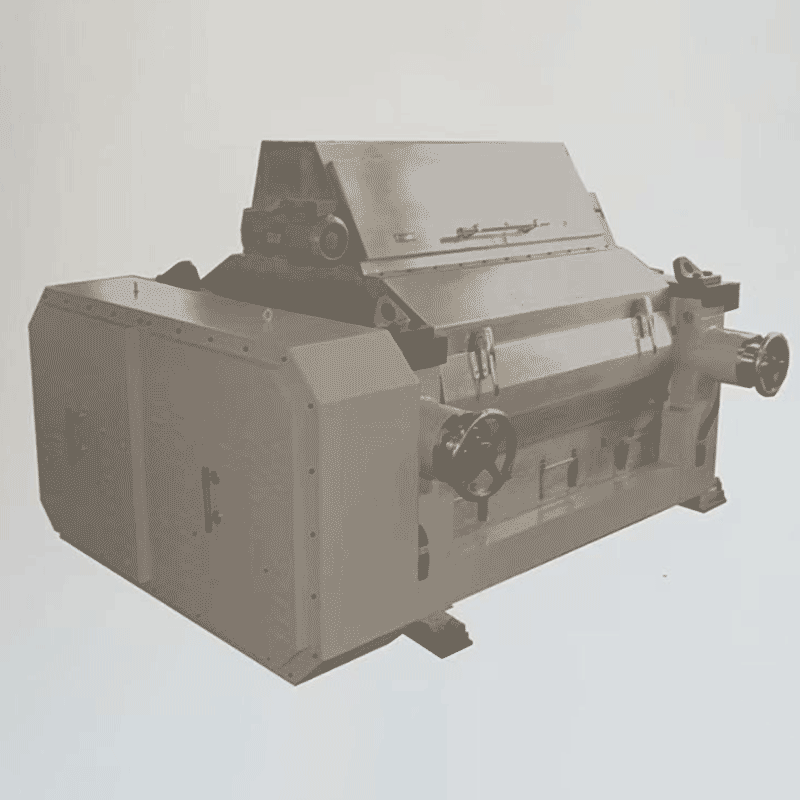

X(S)N-35 30 Тестомесильная машина под давлением

X(S)N-35 30 Тестомесильная машина под давлением -

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51

Вертикальные токарно-шлифовальные станки с ЧПУ серии CKM51 -

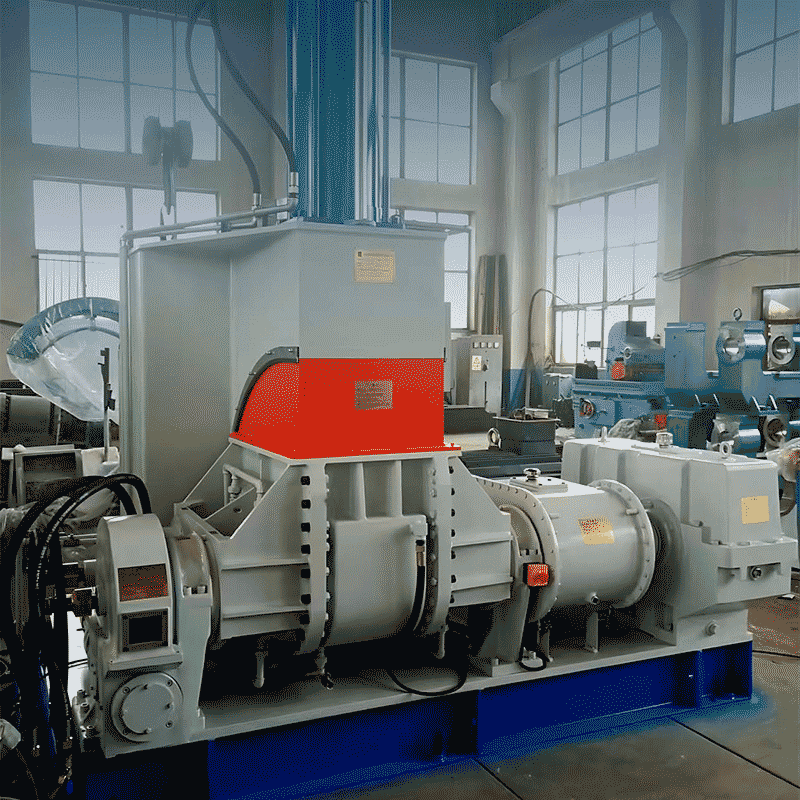

Тестомесильная машина под давлением 35L-150L

Тестомесильная машина под давлением 35L-150L -

Внутренний миксер баофэн MMC 75L

Внутренний миксер баофэн MMC 75L -

Рулон с сердечником

Рулон с сердечником -

YYPY2X80X150-D2

YYPY2X80X150-D2 -

Тестомес под давлением X(S)N-75

Тестомес под давлением X(S)N-75 -

Тестомесильная машина под давлением

Тестомесильная машина под давлением

Связанный поиск

Связанный поиск- Поставщики упорных роликовых подшипников из Китая

- Отличные винтовые рафинировочные машины

- Валки для резинового оборудования оптом

- Ведущий покупатель узлов

- Ведущая низкотемпературная вулканизация резины

- OEM литье

- Оптовые металлические валки

- Дешевые вертикальные расточные и фрезерные станки

- Купить изготовление на заказ

- Ведущие барабанные втулки